引 言

液化天然氣(LNG)作為一種經濟實惠、綠色環保、安全性能高的能源越來越廣泛地應用于各個領域。同時由于LNG具有易泄漏、易揮發、易燃易爆的特性,一旦發生泄漏,會產生低溫、燃燒爆炸等危害,可能造成災難性事故。以往LNG鋼結構項目中,由于所處環境和LNG的易揮發特性,鋼結構表面涂層只關注火災導致的危害,僅采用涂裝被動防火涂料的方法來降低火焰傳播速度涂料在線coatingol.com。本文所述項目液化模塊位于北極極寒地區,不但涂層系統要考慮鋼結構受到的火焰侵害,同時要考慮超低溫泄露導致的鋼結構失效問題。本文主要針對第一個液化模塊建造過程中CSP系統所遇到的開裂問題,通過工藝優化后在后續相同的模塊進行驗證,對后續的CSP涂層厚度設計和質量控制具有指導意義。

01、CSP開裂問題描述及原因分析

1.1 CSP開裂問題描述

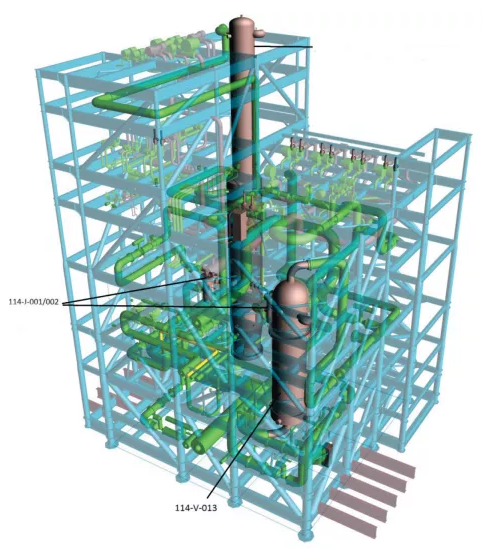

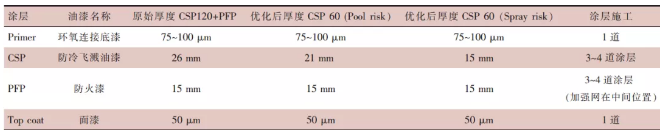

在某LNG項目中,海洋石油工程股份有限公司青島場地(海油工程)承擔著三列相同核心模塊的建造。在第一列某模塊114-V-013設備(291.4t)安裝后發現CSP油漆系統出現了大量裂紋,模塊示意圖如圖1所示,涂層系統見表1所示。設備與結構接觸位置位于3層和4、5層間小夾層(EL+128.785),在2015年12月至2016年2月檢查期間,裂紋呈現不斷擴展趨勢,從最初的104處(12.4 m)不斷拓展到851處(69 m)。

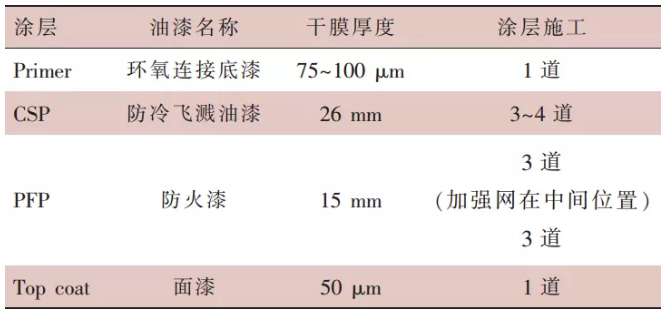

表1 項目涂層系統

圖1 某模塊三維圖

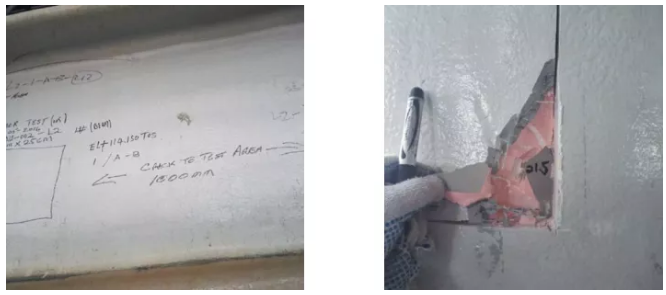

裂紋累計長度主要發生在3層即EL+119.000m,長度占比達到總數的33.95%,長度達23.58 m。開裂情況最嚴重的位于EL+131.700 m,部分區域CSP與底材完全分離,涂層與基材間隙達1.5 cm,如圖2、圖3所示。

圖2 CSP開裂圖片 圖3 CSP開裂圖片

1.2 CSP開裂原因分析

1.2.1施工環境條件及材料存儲條件進行調查分析

施工日期主要集中在6—9月,材料存儲環境滿足最低5 ℃的要求,施工環境滿足程序要求空氣溫度最小10 ℃,相對濕度≤85%,鋼板溫度高于露點3 ℃。

1.2.2涂層固化和附著力性能測試

通過CSP現場涂層材料取樣進行外觀和理化性能測試以及設備參數記錄信息,材料固化良好,對噴涂過程設備參數及表面處理情況等記錄進行查詢,均滿足符合施工要求。涂層外觀、厚度滿足程序要求,涂層整體脫落未出現分層脫落現象,施工后通過鑿擊實驗證實滿足程序附著力要求。鑿擊實驗可以定性測量出不同涂層間的附著力,方法如下:

標示出一個尺寸約為250mm x 250mm的矩形。使用圓形砂輪,沿著所標示的邊界線向下切入基材。應注意確保拐角位置要切透,以確保區域完全無束縛。使用一個寬度不超過50mm的尖鑿子,向內切入補丁的中心。一般情況下,如果250mm x 250mm的區域在拆除時成為4塊或更多塊,系統的粘附力則被視為可接受的。見圖4、圖5。

圖4 鑿擊實驗位置選取 圖5 鑿擊后涂層附著力良好

1.2.3 鋼板表面粗糙度檢查

鋼材合適的表面粗糙度有利于漆膜保護性的提高,粗糙度過大造成漆膜厚度分布不均勻,特別波峰處漆膜厚度薄易引起早期腐蝕;粗糙度過小易導致附著力差等問題。經過現場復查,粗糙度范圍為62~70 μm,滿足項目粗糙度50~75 μm要求。

1.2.4 涂層厚度測試情況

通過對每層甲板片厚度數據測量,發現所有測試點均超過要求厚度,最高厚度達到60 mm,超出要求厚度的46.3%,平均厚度最大超出17.56%。

1.2.5裂紋分布情況分析

初期裂紋主要集中在靠近設備區域。距離設備越近、裂紋越嚴重,根據EL+131.700m開裂的情況判斷,此處型材已發生變形,而CSP不能完全隨結構的形變而變化,因此造成了嚴重開裂和剝離的狀態;同時設備安裝之后才出現大量肉眼可見的開裂,也佐證了結構形變外力造成CSP開裂這一情況的可能性。同時由于力的傳導和CSP內部應力的逐漸釋放,導致裂紋不斷擴展的現象發生。

1.2.6吊裝過程影響分析

利用SACS(海事分析電腦系統)軟件模擬冷飛濺油漆區域結構吊裝運輸過程中的變形,通過分析冷飛濺油漆區域的變形值和CSP材料性能比較,得出結論CSP開裂與吊裝和運輸結構相關性較小。

02、 CSP施工工藝優化及對比

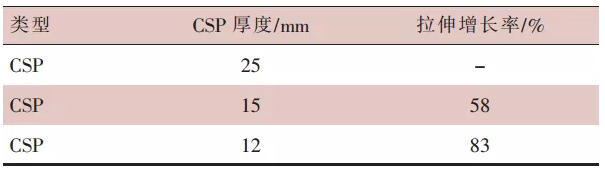

方案優化過程:項目初期,CSP未考慮每個區域危險系數,系統均按照最嚴格的條件設計,施工過程業主要求“就高不就低”,所有施工不能低于要求的膜厚,未設定最高膜厚限制,導致所有施工厚度均高于程序要求。隨著CSP厚度降低,拉伸率逐漸增加,將至12 mm時拉伸率提高了83%。見表2。系統優化從減薄CSP材料的厚度方面考慮優化涂裝系統,綜合考慮安全系數和材料性能,CSP厚度最厚從26 mm厚減至15 mm,優化后CSP涂層系統見表3,且最高膜厚設定為不超過要求的1.1倍。

表2 CSP厚度與拉伸增長率關系

表3 優化后CSP涂層系統

效果對比:優化后的CSP涂層系統全部應用于相同結構的第三列相同模塊上,設備安裝后未出現CSP開裂現象。

結 語

(1)CSP厚度設計需充分考慮服役環境和安全系數、在滿足要求前提下盡量降低CSP系統整體厚度,施工過程需嚴格按照程序和說明書施工,需嚴格控制單道涂層厚度和整體厚度,防止涂層施工過厚使涂層內應力的增加,導致開裂風險的增大;

(2)對于大的CSP系統的結構框架需優化吊裝方案,防止吊裝過程中應力不均勻造成CSP開裂;

(3)施工過程應保證材料存儲、施工環境、和鋼板表面處理滿足規格書要求,嚴格按照程序施工,保證施工過程滿足要求。

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證