近日,GB 30981-2020《工業防護涂料中有害物質限量》正式實施。新標準是貫徹落實《中華人民共和國大氣污染防治法》、《國務院關于印發打贏藍天保衛戰三年動計劃的通知》的重要舉措,決心堅定,行動明確。

有見及此,本文以鋼桶為例,結合涂裝工藝工段,全面分析了涂裝車間揮發性有機物的來源、產生環節、排放途徑,總結了不同涂裝工藝的VOCs產生和排放水平,同時指出了涂裝VOCs治理面臨的亟需解決的問題及需努力的方向涂料在線coatingol.com。

01 涂裝工藝介紹

典型鋼桶涂裝流程為:

前處理-除油磷化-水清洗-水份烘干-內部噴漆-流平-內漆烘干-外部噴漆-流平-處漆烘干-表面印字-內抽真空-封閉器安裝-桶套包裝-入庫

其中內部噴漆和內漆烘干根據不同產品工藝要求設置,對于開口鋼桶的涂裝生產,可能的工藝流程會包括桶蓋噴漆-桶蓋烘干等過程。

各涂裝車間前處理所用藥劑有所差異,例如:前處理轉化膜有磷化、硅烷化、鋯化等不同方式,噴涂工藝差異較大。

2008年之前,國內鋼桶噴涂工藝以溶劑型涂料為主。2008年以后,為減少揮發性有機物的產生,噴涂涂料趨向水性化及高固化、工藝趨向緊湊型發展,從水性工業漆,再到目前較為流行的緊湊型水性金屬漆工藝,含預加熱工藝及表面擦桶工藝;溶劑型高固體份噴涂工藝也頗受關注。與溶劑型涂料相比,水性涂料在膜固化之前增加了水分烘干的要求。

02 涂裝過程VOCs的產生及排放

VOCs的來源:

涂裝車間VOCs的來源有兩種,一是原輔料中揮發的有機物,包括油漆及添加劑、膠類物質、各類油漆、稀釋劑、固化劑、清洗溶劑以及蠟等,二是烘干成膜過程中反應產生的VOCs。

噴涂(含噴漆烘干)過程的產生的VOCs超過整個涂裝車間產生量的90%,有關涂裝車間的VOCs分析大多針對噴涂過程,但隨著VOCs控制越來越嚴格,包括電泳及膠在內的各個工序的VOCs產排都受到關注,涂裝全過程的VOCs分析十分必要,這是有針對性、高效進行VOCs治理的前提。

VOCs的產生及排放

前處理

前處理是對鋼桶表面進行清洗并在桶身表面形成一層薄膜,為涂裝做準備,材料以脫脂劑、薄膜材料為主,不涉及VOCs的排放。處理過程中產生的VOCs主要來磷化劑及pH調節劑有機酸(乙酸、乳酸等)的揮發。烘干過程中產生的VOCs一方面來自桶身表面清洗劑中的溶劑揮發,一方面來自烘干過程,即加熱減量。

雖然行業標準對磷化工作液中清先劑含量及加熱減量有規定,但清洗工作液還含有其他的可揮發性材料,對磷化工作液中VOCs含量的技術要求及相應測試方法還有待進一步完善。

單位面積磷化清洗材料的耗量約為60~80 g/m2,VOCs的排放量約為0.6~1 g/m2。雖然磷化液中溶劑含量低,因溶劑揮發造成的VOCs排放量少,但因清洗段排風量少,在地方標準對濃度排放要求嚴格的地區存在濃度超標的風險。清洗烘干廢氣一般采用RTO或者TNV焚燒處理。

涂膠

鋼桶底蓋預卷用膠主要為密封膠等,固含量均在95%以上,溶劑含量一般在5%以下,超環保型焊縫密封膠涂料溶劑含量可控制在0.5%以下。

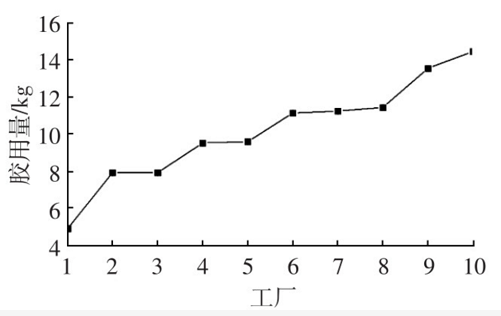

不同桶廠、不同產品密封膠材料的耗量差別較大。常溫下膠揮發少,大部分工廠密封膠工位的送風自然散溢至車間或者部分循環使用,部分工廠因噴涂量大設有獨立的排風。根據不同工藝的需求可以設置膠烘干爐或者涂膠后直接噴涂面漆。膠烘干廢氣一般采用RTO或者TNV焚燒處理。

噴漆

油漆、稀釋劑、固化劑及清洗溶劑是噴漆VOCs的主要來源。前三者的使用量由噴涂面積、膜厚、上漆率決定,其中上漆率與噴涂方式相關,外表面采用高壓無氣自動噴涂,上漆率可達60%~70%,一般空氣噴槍僅為30%~40%,內壁噴涂面積較小且形狀更為復雜,噴涂效率在50%~70%之間。

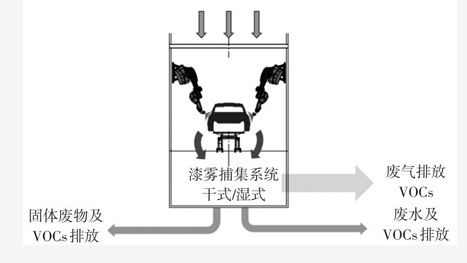

研究表明油漆中約70~80%的VOCs在噴漆室及流平室揮發并排放,10%~20%的VOCs在烘干爐排放。其原理是噴漆室中揮發的有機溶劑及過噴的漆霧顆粒隨自上而下的風流進入漆霧捕集系統,漆霧被捕集后含VOCs的氣流全部或者部分排放。漆霧捕集系統有濕式和干式兩種,濕式主要是文丘里系統,水經過文丘里喉口被充分霧化,與空氣充分混合,空氣中的漆霧分離出來,隨水進入循環水池并絮凝形成漆渣。循環水及漆渣中也含有VOCs,但相關研究結果差異較大。

噴漆室廢氣及過噴漆霧經底部水循環系統絮凝處理后,其中二甲苯、芳香烴及其他類有機溶劑可吸收2%(被包裹在漆渣中),酯、酮、醚、醇類可吸收13%(部分溶解在水中,部分被包裹在漆渣中),有研究指出醇酸樹脂溶劑型油漆漆渣中甲苯和二甲苯的含量高達7~18%,研究人員對水性漆漆渣和溶劑型漆渣進行了分析,指出溶劑型漆渣中BTEX(苯、甲苯、乙基苯、三種二甲基苯的異構體的合稱)含量可達44mg/L,水性漆中BTEX含量約為2.1mg/L;歐盟BAT中對46個涂裝車間漆渣進行了分析,漆渣中溶劑含量在0%~40%之間,平均為4.7%。

干式漆霧捕集裝置有石灰粉、紙盒、靜電等形式:

石灰粉漆霧捕集采用壓縮空氣脈沖氣流使石灰石粉末與噴漆廢氣中的漆霧混合接觸,漆霧被粘附在石灰粉末上,再經過濾模組進行分離。

紙盒過濾漆霧捕集采用迷宮式過濾結構,使漆霧顆粒截留于過濾材料上。

漆霧捕集是在高壓電場的使用下,使被荷電的涂料顆粒集聚在集塵板(極)上,集塵板表面有自上而下流動的液膜,可使上面的涂料顆粒隨液流進入離心分離器內將水和涂料顆粒分離,因操作及安全原因,靜電漆霧捕集應用較少。捕集漆霧后的石灰石粉、紙盒也含有部分VOCs,但含量和成分還有待進一步分析研究。

漆噴涂過程為追求良好的涂膜質量,需要對使用的噴槍、機器人系統中的部分元件、旋杯、霧化器進行反復清洗,換色過程中還要對部分油漆管路清洗,溶劑耗量很大。

以30 JPH噴涂線一般設置為例,結合機器人廠家資料,溶劑密度按1 g/mL,噴涂過程中的清洗溶劑耗量。對單個產品油漆及溶劑消耗量進行分析,清洗溶劑與油漆中的VOCs量接近1∶2;因為水性中涂及面漆的使用,水性工藝與溶劑型工藝相比雖然油漆耗量相當,但油漆中的VOCs總量降低了約50%,此外,水性漆清洗溶劑使用狀態下VOCs含量僅為10~20%,而溶劑型漆清洗溶劑VOCs含量接近100%,這也使得水性3C2B工藝清洗溶劑中VOCs的使用量比溶劑型3C2B工藝降低約50%。

綜上,由于水性涂料及清洗溶劑中VOCs含量降低,水性工藝噴涂過程使用的VOCs量較溶劑型工藝降低了約50%。無VOCs的水性漆清洗溶劑也正在開發并開始使用,可進一步降低水性漆工藝的VOCs排放。

在實際生產過程中,不同廠家清洗劑使用量差異較大,清洗劑選擇、清洗程序設置、單次清洗劑耗量、換色頻率等不同會造成溶劑耗量差異很大。噴涂機器人清洗劑一般都配有溶劑回收系統,溶劑回收率在60%~90%之間。

其他

除生產工序上VOCs的排放以外,修補、調漆過程、設備清潔等也有VOCs的排放。修補主要是針對桶身上油漆質量不合格的部位進行補漆作業,一般在修補室內進行,隨著涂裝水平的提高,修補量越來越少。

鋼桶涂裝采用集中輸調漆系統,可實現封閉狀態下調漆及漆料輸送,只有在檢查、檢修、清洗過程中有開口操作,在管理規范嚴格的前提下,輸調漆過程VOCs排放相對于總排量而言微乎其微,可忽略不計。涂裝車間對清潔度要求很高,設備特別是噴漆設備需要經常清潔,休息或者停線后噴漆設備清潔使用的溶劑會全部在噴漆室揮發排放。

結論

近年來環保形勢日益嚴峻,環保要求特別是VOCs排放的要求也越來越嚴格。涂裝車間VOCs產排分析是全面展開防治工作、有效合理處理VOCs的前提。

本文結合涂裝工藝工段簡要分析了涂裝車間VOCs的來源、產生及排放,基于一定條件給出了不同涂裝工藝的VOCs產生和排放水平,雖然單位面積產品VOCs產排量是評價涂裝VOCs產排水平的最根本的參數,但部分地方標準中對VOCs濃度排放限值的要求對鋼桶涂裝行業的影響遠遠大于單位面積產品VOCs排放量的限值要求,二者與涂裝工藝發展的關系還有待進一步探討。

另一方面涂裝特別是噴涂過程VOCs的產排與工藝、材料、噴涂方式、溫濕度、風速、濃度、漆霧處理方式等多種因素相關,涉及廢氣、廢水、固體廢物多個方面,很難建立統一的數學模型,檢測數據的準確性、大量數據的收集分析顯得尤為重要,這方面的工作還有待加強。

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證