摘要:以氯化法鈦白粉生產(chǎn)過(guò)程中的副產(chǎn)物廢鹽酸和氯化尾氣吸收液、工業(yè)氫氧化鋁和七水硫酸亞鐵為原料,在雙氧水催化氧化條件下,制備得到一系列新型無(wú)機(jī)高分子混凝劑聚合氯化硫酸鋁鐵(PAFCS),其外觀為紅褐色透明液體,密度1.38~1.45g/cm3,全鐵與三氧化二鋁(全Fe+Al2O3)總含量≥10.5%,可以用作水處理用混凝劑。與市售混凝劑相比,制備所得聚氯化硫酸鋁鐵對(duì)高化學(xué)需氧量(COD)的垃圾滲濾液生化尾水有較好的處理效果,COD去除率達(dá)到68.51%,優(yōu)于傳統(tǒng)混凝劑聚合硫酸鐵。高效聚合氯化硫酸鋁鐵的制備為我國(guó)氯化法鈦白粉生產(chǎn)工藝中副產(chǎn)物的資源化利用提供了解決思路和可行方法涂料在線coatingol.com。

關(guān)鍵詞:氯化法鈦白粉;廢鹽酸;尾氣;資源化利用;混凝劑;聚氯化硫酸鋁鐵;COD;去除率

0 引言

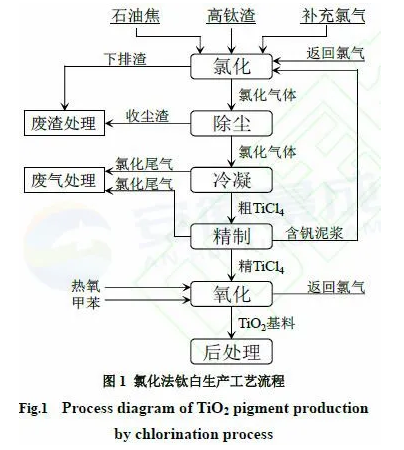

鈦白粉是一種具有卓越光學(xué)性質(zhì)、分散性質(zhì)和化學(xué)穩(wěn)定性的白色顏料[1-2],廣泛應(yīng)用于生活和工業(yè)生產(chǎn)中,主要用途不僅包括顏料、涂料、光伏、傳感器、造紙、牙膏和防曬霜,還包括陶瓷、食品、塑料、化纖、醫(yī)藥等方面[2]。隨著我國(guó)經(jīng)濟(jì)的快速增長(zhǎng),鈦白粉的消費(fèi)量大幅度提升,特別是高端的金紅石型鈦白粉,市場(chǎng)潛力和價(jià)格優(yōu)勢(shì)很大[3-4]。工業(yè)上,鈦白粉的生產(chǎn)方法主要包括硫酸法和氯化法兩種。據(jù)國(guó)家化工行業(yè)生產(chǎn)力促進(jìn)中心鈦白分中心統(tǒng)計(jì),2018年我國(guó)生產(chǎn)鈦白粉295.4萬(wàn)t,其中硫酸法生產(chǎn)鈦白粉282萬(wàn)t,氯化法生產(chǎn)鈦白粉13.4萬(wàn)t[4]。雖然硫酸法生產(chǎn)鈦白粉具有原料來(lái)源廣、生產(chǎn)成本低、工藝流程簡(jiǎn)單、工藝成熟、質(zhì)量穩(wěn)定等優(yōu)勢(shì),但氯化法生產(chǎn)的金紅石型鈦白粉在白度、有害雜質(zhì)的含量、特別是半成品的穩(wěn)定性上都優(yōu)于硫酸法,另外氯化法經(jīng)濟(jì)規(guī)模的裝置運(yùn)行穩(wěn)定,其綜合能耗、噸產(chǎn)品萬(wàn)元產(chǎn)值能耗也會(huì)低于硫酸法[5-6]。國(guó)外企業(yè)(如科慕公司)大都采用氯化法生產(chǎn)鈦白粉,國(guó)內(nèi)企業(yè)也開(kāi)始陸續(xù)引進(jìn)更先進(jìn)的、大型化的氯化法鈦白生產(chǎn)技術(shù)來(lái)提升鈦白粉生產(chǎn)工藝水平,包括裝置能力更大、自動(dòng)化程度高的沸騰氯化技術(shù)以及氣相氧化除疤技術(shù)等[7]。雖然目前現(xiàn)有大型氯化法鈦白生產(chǎn)裝置的工藝流程都不盡相同,主要設(shè)備選型也各具特點(diǎn),但都是按照同樣的基本工藝原理進(jìn)行的,主要包括氯化、除塵、冷凝、精制、氧化五個(gè)工序,如圖1所示。在氯化法鈦白生產(chǎn)中[5],廢渣主要來(lái)自沸騰氯化爐反應(yīng)混合氣體冷卻后進(jìn)入收塵系統(tǒng)的收塵渣和氯化爐為稀釋鈣鎂含量而不定期進(jìn)行的下排渣;廢氣主要包括氯化尾氣、精制尾氣等;廢水主要來(lái)自廢渣制漿之后的過(guò)濾水、尾氣洗滌產(chǎn)生的廢酸以及裝置沖洗水。

廢水現(xiàn)行的處理方法:氯化法鈦白生產(chǎn)廢水大部分是酸性廢水,常用中和法處理,即在中和池內(nèi)調(diào)節(jié)pH值至中性,經(jīng)中和沉淀、過(guò)濾后,作為工業(yè)水加以利用,返回對(duì)氯化廢渣制漿。

廢氣現(xiàn)行的處理方法:第一步先經(jīng)濕法凈制處理,即用水噴淋洗滌尾氣中HCl和TiCl4氣體,并副產(chǎn)18%~30%的鹽酸外售或用于后處理的包膜,然后再用NaOH或Ca(OH)2溶液進(jìn)行堿洗,來(lái)吸收尾氣中的氯氣,最后的尾氣達(dá)標(biāo)排放。

上述廢物雖進(jìn)行相應(yīng)的處理并最終達(dá)標(biāo)排放,但是還有很多地方需要優(yōu)化和完善。①氯化裝置產(chǎn)生的是酸性廢水,結(jié)合廢渣的回收處理,可以用于氯化廢渣制漿液,直接中和后排放,但也加大了后續(xù)污水處理站的配套處理能力。②氯化尾氣采用多級(jí)酸洗加堿洗的處理工藝是有很多優(yōu)點(diǎn)的,既能洗滌尾氣中的酸洗氣體副產(chǎn)鹽酸,又能通過(guò)堿洗來(lái)處理尾氣中的氯氣和SO2氣體,但是由于尾氣組分復(fù)雜,生產(chǎn)的鹽酸因雜質(zhì)含量高很難進(jìn)行外售,更不用說(shuō)進(jìn)行后處理包膜,更多的是中和處理。因此氯化法鈦白粉生產(chǎn)副產(chǎn)物的綜合處理,成為氯化法鈦白粉生產(chǎn)企業(yè)優(yōu)先考慮的重要因素[8]。

混凝法作為物化法的一種常見(jiàn)方法,是水處理過(guò)程中應(yīng)用最普遍的關(guān)鍵環(huán)節(jié)之一,它決定著后續(xù)流程的運(yùn)行工況、最終出水質(zhì)量和成本費(fèi)用。無(wú)機(jī)混凝劑的應(yīng)用歷史悠久,時(shí)至今日,無(wú)機(jī)混凝劑已經(jīng)廣泛應(yīng)用于工業(yè)廢水、生活污水以及垃圾滲濾液的治理。近年來(lái),隨著環(huán)境污染治理力度加大,為適應(yīng)各類(lèi)水質(zhì)凈化處理要求,復(fù)合混凝劑的研制與應(yīng)用已成為熱點(diǎn)。

鑒于此現(xiàn)狀,在調(diào)研鈦白粉行業(yè)相關(guān)環(huán)保問(wèn)題處理工藝的基礎(chǔ)上,筆者采取綜合利用氯化尾氣、廢鹽酸等副產(chǎn)物的資源化方案,即利用氯化法鈦白廢鹽酸和吸收氯化尾氣后的吸收液為原料,與工業(yè)級(jí)氫氧化鋁粉及七水硫酸亞鐵反應(yīng),制備了一系列復(fù)合混凝劑聚氯化硫酸鋁鐵,并用制備的混凝劑對(duì)垃圾滲濾液生化尾水進(jìn)行混凝性能評(píng)價(jià)。該路徑不僅解決了氯化法鈦白生產(chǎn)中氯化尾氣、廢鹽酸的治理問(wèn)題,同時(shí)將其轉(zhuǎn)化為可用于廢水處理的混凝劑,具有顯著的經(jīng)濟(jì)效益。

1 材料與方法

1.1 材料

氯化法鈦白副產(chǎn)物(淮安某氯化法鈦白企業(yè)):廢鹽酸(氯化氫:26.6%)、氯化尾氣吸收液(氯化氫:4.52%,全鐵:6.35%);氫氧化鋁(氧化鋁:64%),工業(yè)級(jí),生產(chǎn)廠家為山東中鋁;七水硫酸亞鐵(85%),工業(yè)級(jí),生產(chǎn)廠家為惠云鈦白;雙氧水(27%),工業(yè)級(jí),生產(chǎn)廠家為乳源東陽(yáng)光;市售混凝劑聚合硫酸鐵(P-0),工業(yè)級(jí),全鐵含量11.32%,鹽度10.18%,廠商為深圳市長(zhǎng)隆科技有限公司。

試驗(yàn)水樣取自深圳市龍崗區(qū)某垃圾填埋場(chǎng)的垃圾滲濾液生化尾水,技術(shù)指標(biāo)為:COD=953.2mg/L,pH=7.83。

1.2 試驗(yàn)儀器

ZR-KF1可控加熱攪拌反應(yīng)器;ZR4-6六聯(lián)混凝試驗(yàn)攪拌器;752分光度計(jì);S2-Meter便攜式pH計(jì);SHZ-D(Ⅲ)循環(huán)水式多用真空泵;XJ-IV化學(xué)需氧量消解裝置。

1.3 試驗(yàn)方法

1.3.1 聚氯化硫酸鋁鐵(PAFCS)的合成

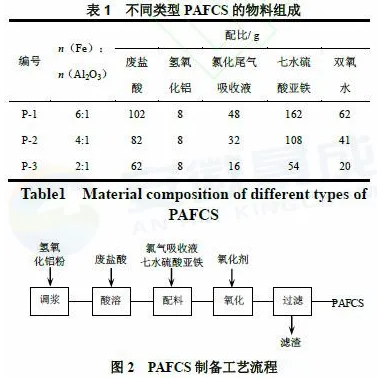

以廢鹽酸、Al(OH)3、FeSO4·7H2O及氯化尾氣吸收液為原料,雙氧水為氧化劑制備一系列的聚氯化硫酸鋁鐵[9-10],詳細(xì)物料配比和試驗(yàn)制備工藝如表1和圖2所示。具體步驟如下:向500mL三口燒瓶中加入62~102g的廢鹽酸、8g的氫氧化鋁粉置于可控加熱攪拌反應(yīng)器中于105℃進(jìn)行加熱酸溶反應(yīng),待氫氧化鋁粉完全酸溶后,再加入16~48g氯化尾氣吸收液和54~162g七水硫酸亞鐵,控制溫度為60℃條件下進(jìn)行氧化聚合反應(yīng),于0.5h內(nèi)完成雙氧水的滴加,檢測(cè)溶液中亞鐵離子含量小于0.1%時(shí)結(jié)束反應(yīng),待自然冷卻后過(guò)濾,即可得到紅褐色透明的聚氯化硫酸鋁鐵(PAFCS)。

將試驗(yàn)制備的n(Fe):n(Al2O3)為6:1、4:1、2:1的聚氯化硫酸鋁鐵分別命名為P-1、P-2、P-3,市售聚合硫酸鐵命名為P-0。

1.3.2 混凝性能評(píng)價(jià)

取垃圾滲濾液生化尾水進(jìn)行混凝試驗(yàn)。混凝試驗(yàn)在六聯(lián)攪拌器上進(jìn)行,取1L原水于燒杯中,加入PAFCS并以250r/min快速攪拌30s,使PAFCS在水體中迅速混合均勻;再以100r/min中速攪拌5min,使水體中的膠體污染物發(fā)生絮凝作用,沉淀30min后,于取樣口取上清液測(cè)定COD。

1.3.3 分析方法

聚合硫酸鐵鋁產(chǎn)品中Al2O3和pH值的測(cè)定,采用國(guó)標(biāo)《水處理劑聚氯化鋁》(GB/T22627-2014)中規(guī)定的測(cè)定方法進(jìn)行;聚合硫酸鐵鋁產(chǎn)品中全鐵和鹽基度的測(cè)定,采用國(guó)標(biāo)《水處理劑聚合硫酸鐵》(GB/T14591-2016)中規(guī)定的測(cè)定方法進(jìn)行;水質(zhì)COD的分析采用國(guó)標(biāo)方法《水質(zhì)化學(xué)需氧量的測(cè)定重鉻酸鉀法》(HJ828-2017)進(jìn)行測(cè)定。

2 結(jié)果與討論

2.1 產(chǎn)品性能指標(biāo)

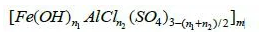

聚氯化硫酸鋁鐵(PAFCS)是一種新型無(wú)機(jī)高分子多核混凝劑,即陽(yáng)離子型聚合物電解質(zhì),其分子式可以表達(dá)為:

式中,n1+n2<3;m=f(n1+n2)。

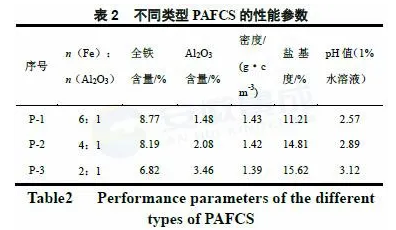

PAFCS兼具鐵鹽沉降快、成本低和鋁鹽礬花大的優(yōu)點(diǎn),可用于工業(yè)廢水的混凝凈化處理。其主要性能指標(biāo)為:①外觀為紅褐色粘稠液體;②w(全Fe+Al2O3)≥10.0%;③pH值(1%水溶液):2~3.5。本試驗(yàn)制備得到的產(chǎn)品各項(xiàng)指標(biāo)如表2所示。

2.2 聚氯化硫酸鋁鐵性能評(píng)價(jià)

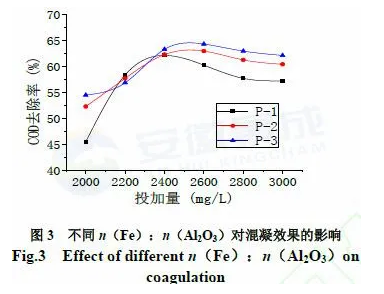

2.2.1 不同n(Fe):n(Al2O3)對(duì)混凝效果的影響

取上述試驗(yàn)制備得到的混凝劑PAFCS(P-1、P-2、P-3)處理垃圾滲濾液生化尾水,綜合評(píng)價(jià)PAFCS中不同n(Fe):n(Al2O3)比值對(duì)垃圾滲濾液生化尾水混凝效果的影響。不同n(Fe):n(Al2O3)的PAFCS在各投加量下,對(duì)垃圾滲濾液生化尾水的處理效果如圖3所示。

由圖3可知,隨著PAFCS投加量的增加垃圾滲濾液生化尾水COD去除率先隨之升高后降低,去除率最高可以達(dá)到65.03%。隨著PAFCS中n(Fe):n(Al2O3)的降低,COD去除率也隨之增大。在混凝劑投加量為2400~3000mg/L時(shí),P-3的混凝效果優(yōu)于P-1和P-2,這與垃圾滲濾液中某些污染物可以與Al3+形成難溶的沉淀物而得以去除有關(guān)。

由于Al3+的水解聚合過(guò)程中,會(huì)產(chǎn)生高電荷的羥基多核絡(luò)合物,增強(qiáng)PAFCS混凝劑的電中和能力[11];而且Cl-的配位能力,使其水解聚合得到的多核絡(luò)合物的分子量增大,從而使PAFCS混凝劑的吸附架橋能力增強(qiáng),因此隨著PAFCS中氧化鋁含量的增加,其電中和與吸附架橋的能力就會(huì)得到提升,對(duì)廢水中污染物的去除效果就更顯著。

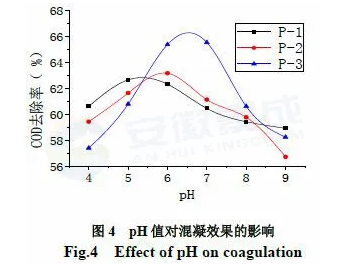

2.2.2 pH值對(duì)混凝效果的影響

使用分析純液堿或硫酸調(diào)節(jié)垃圾滲濾液生化尾水的pH值分別為4.0、5.0、6.0、7.0、8.0、9.0,取2600mg/L作為PAFCS最佳投藥量,試驗(yàn)混凝劑P-3對(duì)不同pH值生化尾水的混凝效果,結(jié)果如圖4所示。

由圖4可知,PAFCS在pH值為4~9的范圍內(nèi)處理垃圾滲濾液生化尾水的COD處理效果較為穩(wěn)定,其中在pH值為6~7范圍內(nèi)效果最好。這是因?yàn)镻AFCS中既有羥基鐵,亦有羥基鋁,在低pH值(4~7)階段,羥基鐵可以水解產(chǎn)生大量的正電荷中和水體中的膠體污染物的負(fù)電荷,同時(shí)形成多核的絡(luò)合物起到吸附架橋的作用,同樣可以發(fā)揮較好的去除效果[12]。而在高pH值(6~9)階段,雖然羥基鐵水解產(chǎn)生的正電荷減弱,但是羥基鋁水解完全,補(bǔ)充了一部分的正電荷,同樣可以發(fā)揮較好的去除效果。在最佳pH值6~7范圍時(shí),可以同時(shí)發(fā)揮羥基鐵和羥基鋁的處理優(yōu)勢(shì),達(dá)到最佳的處理效果。

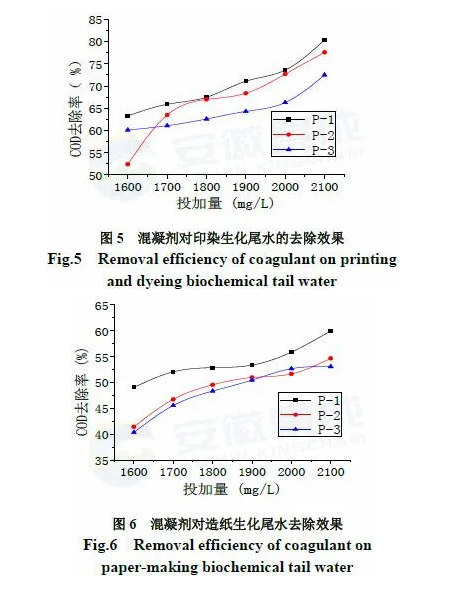

2.2.3 PAFCS對(duì)不同類(lèi)型廢水COD去除效果比較

為了進(jìn)一步考察PAFCS對(duì)工業(yè)廢水的COD去除性能,選取了印染生化尾水(COD=202.5mg/L)和造紙生化尾水(COD=162.6mg/L)進(jìn)行試驗(yàn),結(jié)果見(jiàn)圖5、6。

從圖5和圖6可知,針對(duì)不同類(lèi)型、不同濃度的COD廢水,3種混凝劑均表現(xiàn)出較好的COD去除性能,P-1除COD效果最好、P-2次之、P-3稍差。由圖4可知,當(dāng)投加量為850mg/L時(shí),P-1和P-2處理后出水COD去除率均可達(dá)到65%以上,效果顯著;由圖5可知,當(dāng)投加量為2000mg/L時(shí),僅P-1處理后出水COD去除率可達(dá)到55%以上。在相同投加量下,同一藥劑針對(duì)不同廢水除COD效果有差異的主要原因是廢水性質(zhì)的不同。

P-1除COD效果好于P-2和P-3的原因,一方面可能是因?yàn)镻-1中Fe的成分多,其形成的礬花密實(shí),沉降性能好,附帶吸附卷掃除COD的效果好;另一方面,印染生化尾水和造紙生化尾水中的某些污染物,如分散染料、木質(zhì)素等污染物易與Fe結(jié)合生成不溶性的沉淀物得以去除,從而提高了COD的去除效果。另外,鐵鋁復(fù)合混凝劑在溶液中的水解狀態(tài)主要是高電荷的鐵鋁多核絡(luò)離子或金屬氧化物凝膠物對(duì)脫穩(wěn)的微粒產(chǎn)生粘結(jié)架橋絮凝和卷掃作用而使污染物聚沉。

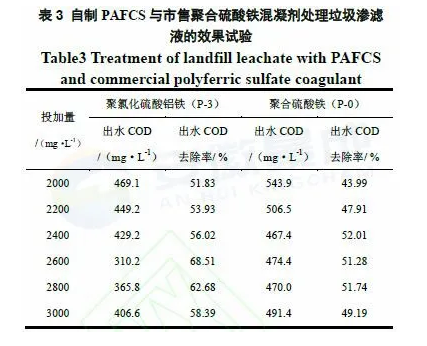

2.2.4 PAFCS與市售PFS混凝效果比較

對(duì)比了自制P-3與市售混凝劑聚合硫酸鐵對(duì)垃圾滲濾液生化尾水中COD的去除效果,該廢水外觀呈現(xiàn)較淺的乳白色,帶有懸浮物.其中pH值為7.83,COD=953.2mg/L.取1000mL的某垃圾滲濾液生化尾水置于ZR4-6型混凝試驗(yàn)攪拌器的燒杯中,加入混凝劑并以250r/min快速攪拌30s,使混凝劑在水體中迅速混合均勻;再以100r/min中速攪拌5min,使水體中的膠體污染物發(fā)生絮凝,沉淀30min后,于取樣口取上清液測(cè)定COD值,測(cè)定結(jié)果如表3所示。

從表3可知,相同投加量情況下,自制的PAFCS(P-3)比市售混凝劑聚合硫酸鐵對(duì)垃圾滲濾液生化尾水中COD的去除效果更好.在投加量為2600mg/L時(shí),P-3對(duì)污水的COD去除率達(dá)到了68.51%,比PFS的COD去除率高17.23個(gè)百分點(diǎn)。PAFCS處理效果較傳統(tǒng)混凝劑好,可能與PAFCS兼具了鐵鹽沉降速度快和鋁鹽礬花大、吸附能力強(qiáng)的特點(diǎn)有關(guān)[9-10]。更進(jìn)一步,Al3+進(jìn)入到PAFCS的結(jié)構(gòu)中,提高了產(chǎn)品電荷密度和分子量,使其在混凝試驗(yàn)中生成的絮凝體大而致密,沉降速度快,因此效果優(yōu)于傳統(tǒng)的聚合硫酸鐵混凝劑。

綜上,本方法結(jié)合氯化法鈦白環(huán)保治理最新研究成果,以廢鹽酸,氯化尾氣吸收液、氫氧化鋁、硫酸亞鐵和氧化劑(雙氧水)為原料,生產(chǎn)液體PAFCS產(chǎn)品。其特點(diǎn)主要有:

1)PAFCS生產(chǎn)工藝簡(jiǎn)單易操作,生產(chǎn)周期短,生產(chǎn)效率高,直接生產(chǎn)液體型產(chǎn)品,利于下游廠家直接應(yīng)用;

2)本方法設(shè)備投入少,建設(shè)周期短,原料利用率高,技術(shù)先進(jìn)、成熟、可靠,所得產(chǎn)品質(zhì)量穩(wěn)定,效果好;

3)本工藝注重環(huán)保,生產(chǎn)環(huán)境好,在密閉環(huán)境條件下生產(chǎn),無(wú)三廢污染問(wèn)題;

4)產(chǎn)品性能優(yōu)良,品質(zhì)優(yōu)于目前市售同類(lèi)產(chǎn)品,并具有鹽基度高,雜質(zhì)少,絮凝好等優(yōu)點(diǎn),各項(xiàng)指標(biāo)均符合水處理劑產(chǎn)品的相關(guān)技術(shù)指標(biāo),為氯化法鈦白廢物再利用開(kāi)辟了一條新的途徑,值得推廣應(yīng)用。

3 結(jié)論

以氯化法鈦白粉生產(chǎn)過(guò)程中的廢鹽酸、氯化尾氣吸收液、氫氧化鋁、硫酸亞鐵為原料,采用低溫低壓直接催化氧化法制備了一系列的聚氯化硫酸鋁鐵(PAFCS),考查制備的聚氯化硫酸鋁鐵對(duì)垃圾滲濾液生化尾水有較好的混凝效果,結(jié)論如下:

1)本方法制備得到的聚氯化硫酸鋁鐵為紅褐色透明液體,比重≥1.38g/cm3,全鐵與三氧化二鋁(全Fe+Al2O3)的總含量≥10.5%,具有優(yōu)良的凈水效果。

2)與市售聚合硫酸鐵相比,聚氯化硫酸鋁鐵更適用于高COD濃度較高的垃圾滲濾液生化尾水的處理,其中COD的去除率達(dá)到68.51%,優(yōu)于傳統(tǒng)的聚合硫酸鐵。

3)采用本方法將氯化法鈦白粉副產(chǎn)物轉(zhuǎn)變?yōu)樾Ч麅?yōu)良的復(fù)合混凝劑聚氯化硫酸鋁鐵,實(shí)現(xiàn)了氯化法鈦白粉副產(chǎn)物的資源化利用,具有顯著的經(jīng)濟(jì)效益和環(huán)境效益。

“熬”出來(lái)的偉大!三棵樹(shù)戈6玄奘之路見(jiàn)證企業(yè)韌性生長(zhǎng)

“熬”出來(lái)的偉大!三棵樹(shù)戈6玄奘之路見(jiàn)證企業(yè)韌性生長(zhǎng)

562.21億元!三棵樹(shù)榮登《中國(guó)500最具價(jià)值品牌》涂料榜第一!

562.21億元!三棵樹(shù)榮登《中國(guó)500最具價(jià)值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來(lái)新機(jī)遇

彩涂板突破千億,粉末涂裝迎來(lái)新機(jī)遇

中東地緣沖突推高國(guó)際油價(jià)!雙酚A、ECH、環(huán)氧樹(shù)脂借勢(shì)擺脫跌勢(shì)

中東地緣沖突推高國(guó)際油價(jià)!雙酚A、ECH、環(huán)氧樹(shù)脂借勢(shì)擺脫跌勢(shì)

中國(guó)建筑涂料用乳液行業(yè):市場(chǎng)擴(kuò)容與格局重塑下的機(jī)遇與挑戰(zhàn)!

中國(guó)建筑涂料用乳液行業(yè):市場(chǎng)擴(kuò)容與格局重塑下的機(jī)遇與挑戰(zhàn)!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)如何在多元機(jī)遇下取得突破?

涂料行業(yè)如何在多元機(jī)遇下取得突破?

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

2025上半年防水涂料市場(chǎng):“強(qiáng)者愈強(qiáng)”格局鮮明!

2025上半年防水涂料市場(chǎng):“強(qiáng)者愈強(qiáng)”格局鮮明!

步入高速發(fā)展|中國(guó)無(wú)機(jī)礦物涂料市場(chǎng)規(guī)模達(dá) 43.8 億元!

步入高速發(fā)展|中國(guó)無(wú)機(jī)礦物涂料市場(chǎng)規(guī)模達(dá) 43.8 億元!

云聽(tīng)《煥然新生》第一期 | 三棵樹(shù)小森板與您共筑美好家居

云聽(tīng)《煥然新生》第一期 | 三棵樹(shù)小森板與您共筑美好家居

“樹(shù)”說(shuō)新語(yǔ),溫暖傳遞 | 三棵樹(shù)小林線下公益首展,讓愛(ài)“益”起出發(fā)!

“樹(shù)”說(shuō)新語(yǔ),溫暖傳遞 | 三棵樹(shù)小林線下公益首展,讓愛(ài)“益”起出發(fā)!

文化傳承紫荊綻放 三棵樹(shù)亮相香港文博會(huì)

文化傳承紫荊綻放 三棵樹(shù)亮相香港文博會(huì)

再樹(shù)全球綠色建筑新標(biāo)桿 三棵樹(shù)斬獲“LEED ID+C鉑金級(jí)”認(rèn)證

再樹(shù)全球綠色建筑新標(biāo)桿 三棵樹(shù)斬獲“LEED ID+C鉑金級(jí)”認(rèn)證