近年來,全球范圍內(nèi)船舶和防護(hù)涂料行業(yè)的環(huán)保法規(guī)逐年增加。工人安全和環(huán)保法規(guī)是開發(fā)環(huán)氧涂料新產(chǎn)品的一個最重要的驅(qū)動因素,目的在于減少或去除揮發(fā)性有機化合物(VOC)。然而,減少或去除能夠產(chǎn)生VOC的原材料(例如涂料中的溶劑和增塑劑),帶來了重大的技術(shù)挑戰(zhàn)(表1)[1]涂料在線coatingol.com。低VOC涂料的應(yīng)用性能要求,包括低混合粘度、快速的干燥時間和長適用期,都必須在各種氣候條件下實現(xiàn),同時又不能影響防腐和機械性能。這一重大挑戰(zhàn)正在推動固化劑化學(xué)領(lǐng)域的配方創(chuàng)新和新技術(shù)發(fā)展。例如,我們開發(fā)的一類新型胺類固化劑使環(huán)氧涂料配方設(shè)計人員能夠設(shè)計出超低VOC涂料,并且在滿足具有挑戰(zhàn)性的環(huán)保法規(guī)的同時,還能在產(chǎn)品使用壽命期間保持產(chǎn)品的高性能。

表1 ? 環(huán)氧固化劑在環(huán)氧涂料里的現(xiàn)狀綜述

基于高固含體系的防腐涂料現(xiàn)在變得越來越普遍。為了保持最終配方的可噴涂粘度并且最大限度地降低溶劑使用量,低粘度的環(huán)氧樹脂和環(huán)氧固化劑會被優(yōu)先選用,但是這同時也會降低涂料的可操作時間,延長干燥時間并且影響涂層的附著力和柔韌性[2]。一般來說,增塑劑通常會被用來確保涂層完全固化,并在與高固含體系的交聯(lián)反應(yīng)中避免過早玻璃化,這樣可以提高相容性、干燥速度和涂層附著力,同時降低初始粘度。但是在某些情況下,增塑劑會從涂層中析出,使涂層在使用期間變脆。隨著時間的推移,這也會導(dǎo)致涂層開裂。此外,大多數(shù)VOC的定義中都包括苯甲醇[3],這限制了其在高固含體系中的使用。

因此,市場上需要超低或零排放的涂料配方。這些配方需要在使用壽命期間要具有優(yōu)異穩(wěn)定的性能,同時還能在適用期、干燥時間、粘度和柔韌性之間取得良好的平衡。為了滿足這些要求,我們開發(fā)了一種新型胺固化劑技術(shù)[4]。

超低排放環(huán)胺類環(huán)氧固化劑的開發(fā)

01 操作性能和清漆涂層性能

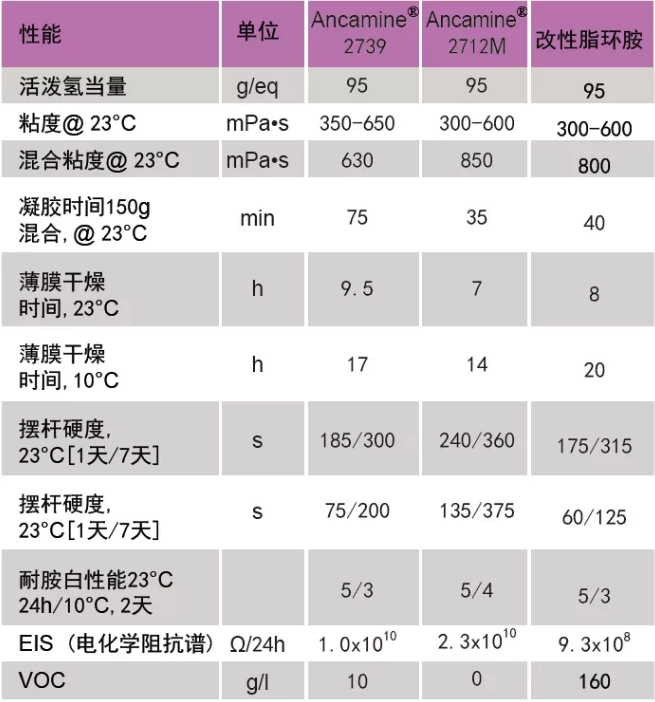

為了遵守嚴(yán)格的排放法規(guī),我們開發(fā)了兩款新產(chǎn)品。它們提供的特點和性能與基于脂環(huán)胺或其加成物的固化劑相當(dāng)。這兩款產(chǎn)品的粘度都非常低,其中Ancamine? 2739含有極少量的增塑劑而Ancamine? 2712M中完全未添加任何液體增塑劑。Ancamine? 2739設(shè)計用于延長可操作時間(1.5小時),而Ancamine? 2712M則設(shè)計用于在較低的應(yīng)用溫度(≤10°C)下提供良好的耐胺白性能,這些體系與現(xiàn)有的脂環(huán)胺體系相比有更優(yōu)異的性能。表2顯示了與改性脂環(huán)胺固化劑相比,基于我們產(chǎn)品的清漆涂層的操作和性能特點,包括了凝膠時間、固化速度和硬度發(fā)展等。

表2 ? 超低排放環(huán)氧固化劑的性能特點

這兩款產(chǎn)品經(jīng)過配制,針對標(biāo)準(zhǔn)液體環(huán)氧樹脂(LER)的配比量均為50phr。這兩款產(chǎn)品的獨特優(yōu)勢是混合應(yīng)用粘度低,VOC低于10g/l,而標(biāo)準(zhǔn)脂環(huán)類產(chǎn)品由于含有苯甲醇,VOC可達(dá)160g/l。此外,新型固化劑表現(xiàn)出較高的干燥速度以及相同或更好的耐胺白性能。通過電化學(xué)阻抗譜(EIS)對清漆涂層的阻隔性能進(jìn)行研究發(fā)現(xiàn),暴露于鹽水溶液24小時后獲得的孔隙電阻(Rp)均高于108Ω,這表明這兩只產(chǎn)品均可以提供優(yōu)異且全面的防腐性能。

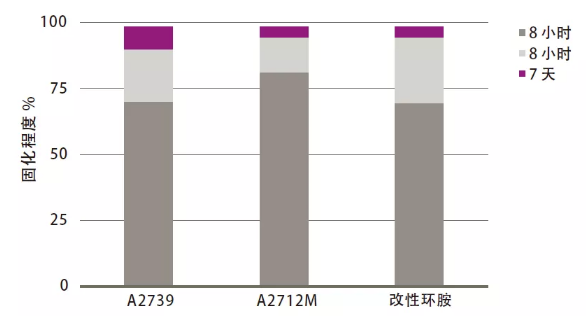

圖1 ? 與液體環(huán)氧樹脂搭配的固化程度對比

此外,為了確保涂層在完全固化的同時避免交聯(lián)反應(yīng)中的玻璃化,我們通過差示掃描量熱法(DSC)研究了其固化程度隨時間推移的變化情況。采用固化劑和含有脂肪族環(huán)氧稀釋劑(Epodil 748)的雙酚A/F環(huán)氧樹脂組成清漆涂層(DFT 125 μm),將涂層分別固化8小時、24小時和7天后獲得了數(shù)據(jù)。圖2顯示了在10°C/min的溫度變化速率下,由DSC確定的固化程度[5]。結(jié)果表明,在環(huán)境溫度下固化7天后,這兩款產(chǎn)品均可將環(huán)氧樹脂幾乎完全固化(>98%),并且無需使用大量增塑劑。

為了研究固化涂層的耐久性,使用含有脂肪族環(huán)氧稀釋劑(Epodil 748)的雙酚A/F環(huán)氧樹脂的相同配方制備了另外兩組清漆涂層板。第一組在室溫下固化7天,第二組在150°C的風(fēng)扇輔助烘箱中再固化2小時。我們通過DSC測量了玻璃化轉(zhuǎn)變溫度(Tg),并根據(jù)ASTM D3359測量了劃格附著力。測試結(jié)果顯示,第一組的Tg約為55°C,而第二組的脂環(huán)胺的Tg明顯更高(110°C)。此外,第二組中,額外加熱對脂環(huán)胺基涂層的劃格附著力產(chǎn)生了負(fù)面影響。對于劃格測試,第一組被評定為5B級,第二組被評定為3B級。這表明增塑劑在使用壽命期間會從涂層中釋放出來,從而帶來應(yīng)力積累和附著力損失的風(fēng)險。相比之下,基于我們兩款新產(chǎn)品的涂層沒有出現(xiàn)任何此類性能退化的情況。

02 超低排放

歐盟委員會將“最低關(guān)注濃度”(LCI)定義為報告的單一成分的臨界排放水平(單位為μg/m3),它會影響長期連續(xù)使用產(chǎn)品期間居民和用戶的室內(nèi)空氣質(zhì)量。根據(jù)這一概念,德國建筑產(chǎn)品健康評價委員會(AgBB)制定了解釋方案。該方案根據(jù)EN-ISO16000,驗證了在室內(nèi)應(yīng)用中涂覆涂層3天、7天和28天后的累積排放產(chǎn)物,定義如下:

VOC:介于C6-C16之間的揮發(fā)性有機化合物;

TVOC:總揮發(fā)性有機化合物,排放產(chǎn)物中介于C6-C16之間的≥5μg/m3的VOC的總和;

SVOC:>C16-C22的半揮發(fā)性有機化合物;

ΣSVOC:總半揮發(fā)性有機化合物,排放產(chǎn)物中>C16-C22的≥5μg/m3的SVOC的總和。

圖2 ? 遵循AgBB測試標(biāo)準(zhǔn)的排放測試結(jié)果

為了確定這些新型固化劑的排放水平,我們制作了基于Ancamine? 2739的簡單配方,并根據(jù)AgBB方案進(jìn)行排放測試。涂覆涂層3天后進(jìn)行了第一次測量,在23°C和50%的相對濕度(RH)下固化。圖3顯示出VOC排放量低于最高標(biāo)準(zhǔn)的1%,并且沒有檢測到SVOC或致癌物質(zhì)。固化7天后進(jìn)行的第二次測量表明排放量極低,并且沒有檢測到VOC、SVOC或致癌物質(zhì)。這些結(jié)果清楚地表明,基于我們的新型固化劑Ancamine? 2739的涂料超過了AgBB標(biāo)準(zhǔn),可歸類為超低排放涂料系統(tǒng)。

03 高性能防腐性能

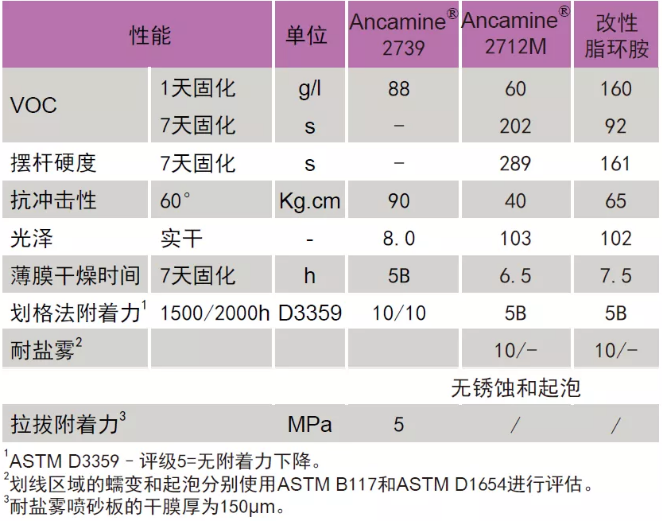

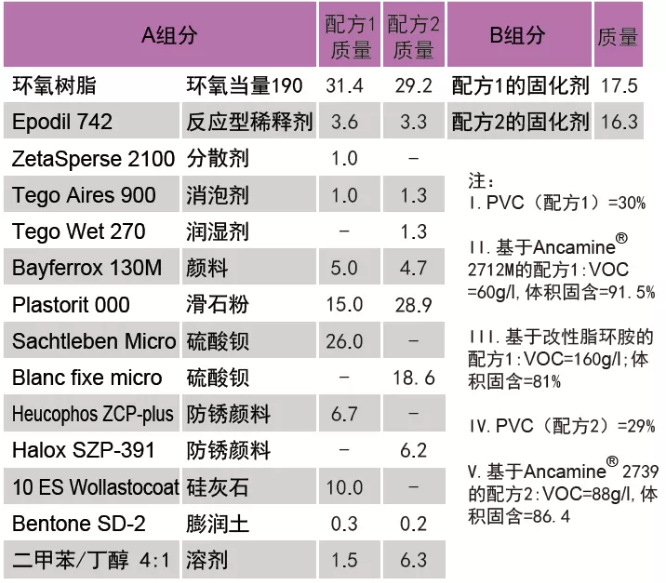

使用表4中的參考配方1和2, 我們分別配制了用于Ancamine?2739,Ancamine?2712M和一種改性脂環(huán)胺的防腐底漆。表3總結(jié)了這些漆膜的一些基本性能[6]。基于Ancamine?2739和Ancamine?2712M的防腐底漆具有優(yōu)異的總體性能。

表3 ? 基于參考配方1和2的防腐底漆性能

表4 ? 基于Ancamine?2712M和改性脂環(huán)胺的防腐底漆參考配方1和基于Ancamine?2739的防腐底漆參考配方2

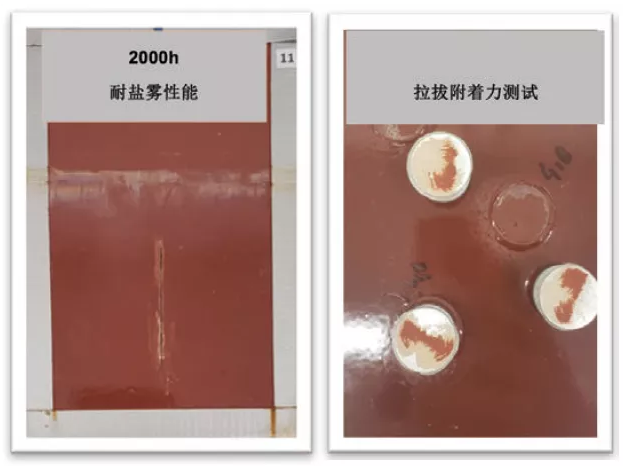

Ancamine?2739和Ancamine?2712M的色漆對應(yīng)的實干時間分別為8小時和6.5小時,與標(biāo)準(zhǔn)改性脂環(huán)胺相當(dāng)。由于不含增塑劑,這些涂層還表現(xiàn)出更好的硬度發(fā)展,同時保持著良好的柔韌性。所有涂層對噴砂鋼(Sa 2.5)均具有優(yōu)異的附著力,并表現(xiàn)出優(yōu)異的耐鹽霧性和耐濕性。拉拔附著力試驗的內(nèi)聚破壞進(jìn)一步表明了良好的附著力。

圖3 ? 含有Ancamine?2739的防腐底漆的耐鹽霧(2000小時后)和拉拔附著力結(jié)果

04 零排放聚酰胺固化劑

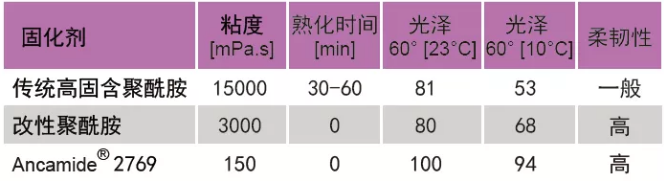

除了脂環(huán)胺固化劑之外,基于贏創(chuàng)特種胺新技術(shù)還設(shè)計成無溶劑型聚酰胺固化劑。與脂環(huán)胺相比,這類固化劑能夠?qū)崿F(xiàn)更高的柔韌性和更長的重涂窗口,與當(dāng)前的聚酰胺相比也有很多優(yōu)勢。新型Ancamide?2769具有極低的初始粘度,不含增塑劑或溶劑,而且無需進(jìn)一步改性即可提高與環(huán)氧樹脂的相容性,固化涂層的高光澤反映了這一點[7]。由于與液體環(huán)氧樹脂高度相容,因此無需熟化時間即可獲得良好的表面外觀,并確保良好的表面潤濕性。即使在較低的溫度下也能獲得不發(fā)黏、不發(fā)霧的表面。表5比較了基于該產(chǎn)品的清漆涂層和多種商用聚酰胺。

表5 ? Ancamide?2769與多種商用聚酰胺搭配雙酚A液體環(huán)氧樹脂的性能對比(10°C, 23°C and 60% RH)

基于這種聚酰胺的防腐底漆配方VOC為85g/l,適用期為2小時,表現(xiàn)出優(yōu)異的耐腐蝕性,在鹽霧測試和循環(huán)鹽霧測試中長達(dá)2,000小時的時間內(nèi)基本無性能損失。此外,即使在低表面處理或者沒有處理的生銹基材上,底漆也表現(xiàn)出很高的附著力,拉拔附著力試驗結(jié)果顯示其強度可達(dá)6MPa [1]。

|結(jié) 論|

本文展示了一種贏創(chuàng)新型特種胺技術(shù),旨在降低或者消除涂料配方中的VOC,并減少施工工人曝露于有害物質(zhì)的風(fēng)險。基于此技術(shù)設(shè)計的胺固化劑可以在涂料配方中提供超低排放并帶來優(yōu)異的防腐性能。此外,不含增塑劑的涂層也顯示出了更優(yōu)異的熱力學(xué)穩(wěn)定性和耐久性,這也會延長其保護(hù)的結(jié)構(gòu)和設(shè)備的使用壽命。另外這類胺固化劑展現(xiàn)出的低粘度、長適用期、快速干燥以及高柔韌性使其能夠成為促進(jìn)現(xiàn)有高固含或者無溶劑體系發(fā)展的有利工具。

參考文獻(xiàn)

1.M. Cook, Raising the Barrier for marine paints, European Coating Journal, pp. 38-47, 09 2019.

2.C. Hare, Protective Coatings - Fundamentals of Chemistry and Composition, Pittsburgh, Technology Publishing Company, 1994, pp. 1; 199; 210; 398-400.

3.The Paint Directive, 2004/42/EC.

4.Vedage,G., Raymond, W., Cook, M., Rasing, R , Benzylated polyalkylene polyamines and uses thereof, Patent US8147964B2, 2012.

5.M.Wacker, P. Trawiel und G. W. Ehrenstein, H?rtung von Reaktionsharzen Time-Temperature-Transition-Diagramm, Nürnberg: Sonderdrucke.

6. Ancamine? 2712M and Ancamine? 2739, Evonik technical datasheet.

7.Totev, D., Vedage, G., Raymond, W., Rufo, M., Cook, M., ?High Performance Polyamide Curing Agents Offering Low Emissions and Long-Term Performance, SLF Congress, Helsinki, 2012.

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業(yè):市場擴容與格局重塑下的機遇與挑戰(zhàn)!

中國建筑涂料用乳液行業(yè):市場擴容與格局重塑下的機遇與挑戰(zhàn)!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)如何在多元機遇下取得突破?

涂料行業(yè)如何在多元機遇下取得突破?

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發(fā)展|中國無機礦物涂料市場規(guī)模達(dá) 43.8 億元!

步入高速發(fā)展|中國無機礦物涂料市場規(guī)模達(dá) 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標(biāo)桿 三棵樹斬獲“LEED ID+C鉑金級”認(rèn)證

再樹全球綠色建筑新標(biāo)桿 三棵樹斬獲“LEED ID+C鉑金級”認(rèn)證