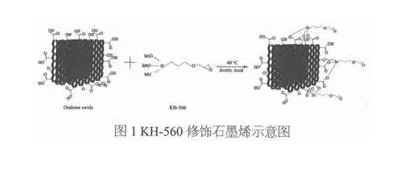

摘要:表面經γ-(2,3-環氧丙氧)丙基三乙氧基硅烷(KH560)修飾的氧化石墨烯(GO)與沒食子酸基環氧樹脂(GEP)混合形成功能化氧化石墨烯(FGO)。

可有效提高GO的分散性,進而使其均勻的分散在粉末涂料中,通過靜電噴涂法成功制備了防腐涂層。

采用SEM、傅里葉紅外光譜儀(FTIR)、鹽霧測試、耐沖擊測試、接觸角測試等對GO及涂層性能進行表征和測試涂料在線coatingol.com。

考察了KH560用量在THF及粉末涂料中分散性的影響;同時也考察了KH-560修飾GO用量對涂層性能的影響。

結果表明:以KH560功能化GO制備的涂層具有優異的防腐性能和機械性能。

1、前言

金屬在國民生活中有廣泛的應用,但其面臨著腐蝕的難題,據相關報道,每年因腐蝕對國民經濟帶來相當嚴重的損失,且對環境也造成一定的危害。

涂料是卓有成效的防護手段和最具廣泛應用基礎的防腐技術手段之一。環氧樹脂和聚酯樹脂時常用的涂料樹脂之一,具有優異的性能,被廣泛應用于防腐涂料中。

GO具有穩定的結構,優異的韌性、硬度和卓越的可飾性,在各個領域都有巨大的應用前景。

但GO兼具親疏水性,使其在運用上存在一定的障礙。若運用在粉末涂料中,無法與粉末混合,降低涂料的穩定性,進而對涂層造成缺陷,降低了涂層的防腐性能,大大降低了GO應用可行性。

因此對GO改性,提高在其在粉末涂料中的分散性,對GO防腐粉末涂料至關重要。周楠等將GEP作為石墨烯分散劑,成功提高了石墨烯在有機溶劑里的分散性,且GEP可參與反應,進一步提高了涂層的穩定性。

Parhizkar等用三氨丙基三甲氧基硅烷(APTES)修飾GO,APTES修飾GO不僅有共價鍵作用(氨基與GO)同時也存在硅醇基與經基和梭基發生縮聚反應,提高了GO在環氧樹脂中的分散性,同時也提高了防腐性能。

Zheng等通過高分子縮聚反應將脲醛嫁接在GO片層上,提高了其在環氧樹脂中的分散性及防腐蝕性能。

Ramezanzadeh等通過共價鍵將對苯二胺成功修飾了GO,且得到混溶性良好的環氧樹脂防腐涂料,在防腐性能上得到很大的提升。

本文不僅將GO只作為特殊功能的填料,而且將FGO作為反應對象研究。該KH56O修飾和GEP相結合有效抑制了石墨烯的二次推疊,而后制得粉體FGO,將FGO加至粉末涂料中,從而得到具有優異分散性和防腐性能的石墨烯防腐粉末涂料。

2、實驗部分

2.1 實驗原材料

KH-560、醋酸、沒食子酸、環氧氯丙烷、Na0H、NaCI、四丁基溴化銨、四氫呋喃(THF):分析級,國藥集團化學試劑有限公司;

環氧樹脂E-12:工業級,湖南岳陽化工廠;

硫酸鋇:工業級,常州豐碩化工有限公司;

欽白粉:工業級,上海杜邦化工(國際)有限公司;

GO:工業級,第六元素材料科技股份有限公司。

2.2 實驗過程

2.2.1 FGO的制備

將5gGO(GO經超聲剝離6h形成少層GO),500gTHF高速分散10min后,置于超聲設備中。

KH560(1.%、2.%、3.%、4.%、5.%,相對于GO的質量)用量,0.5g醋酸加入四口燒瓶中,40℃水浴反應8h,加入15gGEP(GEP的制備詳見引用文獻l),攪拌均勻后,采用低溫冷卻干燥,得粉末狀FGO。

2.2.2 GO防腐粉末涂料及涂層的制備

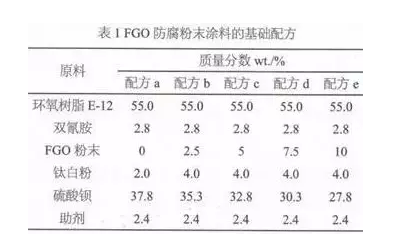

表1為粉末涂料的基礎配方,上述制備的FGO粉末直接加至粉末涂料中攪拌均勻,過篩(200目)即得FGO防腐粉末涂料。

采用靜電噴涂法,將粉末噴涂于冷軋板上,在200℃下,固化10min,即得FGO防腐粉末涂層,漆膜厚度約為70~80μm。

2.2.3 分析與測試

采用東莞普賽特檢測設備有限公司的PT-705-B接觸角測量儀測定涂層的水接觸角;

采用Carizeiss SUPRA55場發射掃描電鏡觀察復合材料;

采用Q-FOG CCT-1100鹽霧試驗測試鹽霧性能;

采用QCJ型涂膜耐沖擊器測試涂層性能;

按HG/T 2006-2006測試涂層性能。

3、結果與討論

3.1 KH-560用量對GO分散性的影響

按2.2.1節,用K-560對GO進行修飾,考察KH-560用量對GO分散性的影響,結果見圖2。

由圖2可見,當KH560用量為0時,GO堆積量少,分散性較好,當用量為4.0%時,堆積量最大。

即隨著用量的增加,GO堆積量呈增加的趨勢,分散性降低。當KH560用量較少時,水解后只包覆在GO表面,KH560之間未發生反應,降低了GO的π-π相互作用,從而提高了分散性。

當KH560用量較多時,不僅與GO發生縮聚反應,同時發生自縮聚反應,從而使GO發生堆疊團聚現象。

3.2 FG的制備及表征

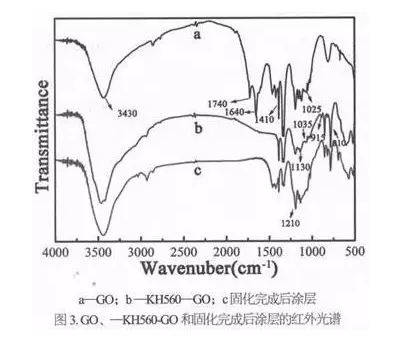

通過紅外光譜分析GO、KH560-GO和固化完成后涂層的結構變化,結果如圖3所示。

圖3中曲線a在3430cm-1,1740cm-1,和1025cm-1的吸收峰分別對應的是-OH,C=OH和C-O-C的特征峰,在1640cm-1和1410cm-1的吸收峰對應的是-(C=O)-和-COO-的特征峰。

曲線b在1035cm-1的吸收峰為Si-O-C的特征峰,表明GO已被KH560修飾,與曲線a對比,在1740cm-1和1410cm-1的特征峰消失或者變弱,表明GO已被KH560修飾;

在810cm-1,和1130cm-1的吸收峰為Si-O-Si的特征峰,表明KH560水解后分子之間反生反應;

在915cm-1的吸收峰為環氧基的特征峰,表明了KH560的存在。曲線c在12l0cm-1吸收峰是C-N的特征峰,在1540~1570cm-1之間未發現N-H的吸收特征峰,且在915cm-1處未發現環氧基的吸收特征峰,表明雙氰胺與環氧基完全反應。

3.3 FG用量在粉末涂料中分散性穩定性的影響

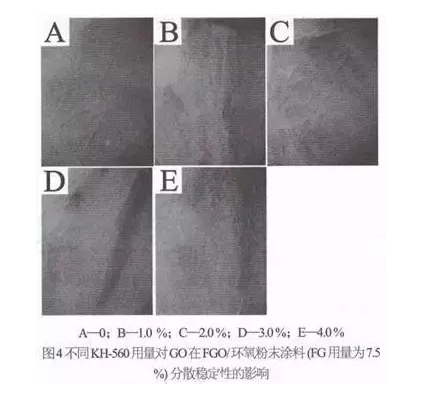

按2.2.2節,用FGO制備成粉末涂料,考察KH560用量對石墨烯在粉末涂料中分散穩定性的影響,其中FGO的用量固定為7.5%,結果如圖4所示。

由圖4可見,FGO的分散穩定性隨著KH560用量的增加呈先升高后降低的趨勢。當KH560用量較少時,GO未被完全包覆,從而導致GO在粉末涂料中團聚,呈現出黑色的顆粒。

即使篩除顆粒,在噴涂過程中也易出現堵槍及涂層不平整現象。隨著用量的增加,GO完全被包覆,將降低了GO的π-π相互作用,使GO在粉末涂料中分散性達到最佳,噴涂流暢,涂層平整光滑。

當用量過高時,在修飾過程中,GO即出現堆疊,如圖2E所示,當添加至粉末涂料中時,因其本身粒徑過大,吸附小粒徑的粉末,從而形成更大的顆粒,降低了粉末的使用性。

綜上所述當KH560用量為3.0%時,分散穩定性最佳。以下實驗皆用3.0%KH-560修飾的GO。

3.4 FGO用量對涂層基本性能的影響

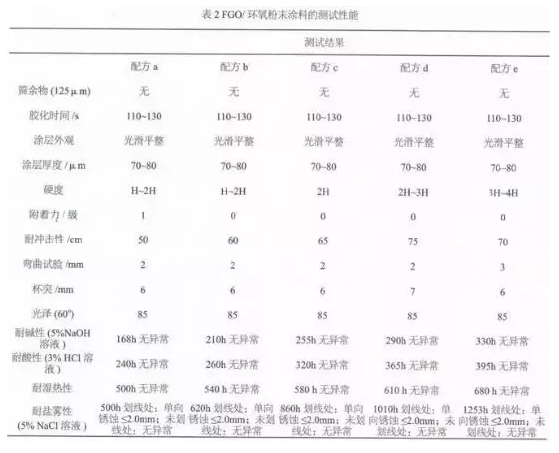

按1.2.2節,用表l中的配方,考察FGO用量對涂層性能的影響。按HG/T 2006-2006測試涂層性能,結果如表2所示。

由表2可得,隨著FGO用量的增加,涂層性能全面提升。

GO具有良好的韌性和硬度,所以隨著用量的增加,硬度和附著力也隨之增加但耐沖擊、彎曲和杯突性能呈先提升后降低的趨勢。

涂層機械性能的提升一方面是因為KH560的環氧基可與雙氰胺發生反應,提升了GO在涂層中的穩定性,進而提升了涂層的硬度及韌性;

另一方面是因為GO對高分子具有吸附作用,提高了涂層的有序性,使涂層結構缺陷大大降低并提高了涂層的致密性,且用量的增加使其相互連接形成完整的GO層,從而提高了機械性能。

但用量過高時,石墨烯層的厚度增加使涂層硬度有余而韌性不足,進而降低了涂層的耐沖擊、彎曲和杯突等機械性能。

3.5 FG用量對涂層耐腐蝕性的影響

結合表2和圖5可得,隨著FGO用量的增加,耐鹽霧性能也隨之增加,涂層的疏水性也隨著增加。FGO可有效增強涂層的有序性,進而提高涂層的致密性。

當用量較少時,在一定程度上可起到物理阻隔的作用,但GO在涂層中未形成連續的GO層,導電性不足,所以耐鹽霧性能提升并不顯著;

當GO用量較多時,在涂層中形成GO層,可有效阻隔屏蔽效應,連續的GO層可快速的將陽極反應失去的電子傳遞到涂層表面,使陰極不再發生電化學反應,進而降低了金屬腐蝕的幾率。

GO在涂層中的狀態是千差萬別的,并不能保證每一片GO皆可平鋪于涂層之中,所以隨著用量的增加,涂層的疏水性也隨之增加,阻擋了水分子進入涂層的幾率,提高了防腐蝕性能。

綜合表2和圖5可得,當FGO用量為7.5%時,涂層性能最佳。

4、結論

(1)本文采用KH560修飾GO,成功的提高了GO在粉末涂料中的分散穩定性,且當KH560用量為3.0 wt.%時;FG用量為7.5%時;分散穩定性最佳,噴涂流暢,涂層光滑平整。

(2)隨著GO用量的增加,涂層機械性能顯著提升。附著力從1級增至O級;耐沖擊從50cm增至75cm;杯突性能從6mm增至7mm。

(3)隨著GO用量的增加,涂層的化學性能顯著提升。耐堿性從168h提升至33Oh;耐酸性從240h提升至395h;耐濕熱性從5OOh提升至680h;耐鹽霧性從500h提升至1253h。

(4)當FGO用量為7.5%時,涂層性能最佳。

來源:江蘇華光粉末有限公司

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證