摘要:以自制的環(huán)氧型丙烯酸樹脂及固化劑十二碳二元酸為成膜主體,分析了固化條件、環(huán)氧當量、填料等因素對丙烯酸粉末涂料及涂膜性能的影響。

結(jié)果表明:自制的環(huán)氧型丙烯酸樹脂粉末涂料具有良好的絕緣性能,當固化劑與樹脂的活性基團摩爾比為1:1時,漆膜的體積電阻率最高,達到5.09×1013Ω·m。

樹脂的環(huán)氧當量對漆膜的電絕緣性能影響較小,六鈦酸鉀晶須填料能有效提高漆膜的耐沖擊性涂料在線coatingol.com。

隨著社會的發(fā)展和人類對環(huán)保要求的提高,粉末涂料以其環(huán)保、清潔、高效等特點成為當今綠色涂料的一個重要組成部分,廣泛應用于高壓開關(guān)柜、電機、變壓器、電磁線等,在絕緣領(lǐng)域有著重要的應用。

目前最常用的粉末涂料主要是環(huán)氧粉末涂料,但是環(huán)氧粉末涂料的耐候性較差,制約了環(huán)氧粉末涂料的發(fā)展。

丙烯酸樹脂粉末涂料是粉末涂料中的一個重要品種,具有良好的耐候性及絕緣性能,但是應用于絕緣領(lǐng)域的報道較少。

常用的丙烯酸樹脂粉末涂料主要有環(huán)氧型丙烯酸樹脂與多元酸固化體系、羥基丙烯酸樹脂與封閉型多異氰酸酯固化體系等。

本研究以制的環(huán)氧型丙烯酸樹脂與固化劑為成膜主體,制備丙烯酸樹脂粉末涂料,探究粉末涂料的固化條件等因素對漆膜涂層性能的影響,并針對丙烯酸粉末涂料耐沖擊性差的缺點引入六鈦酸鉀晶須填料,以期能改善丙烯酸粉末涂料的耐沖擊性。

1、實驗

1.1 主要原材料

苯乙烯、甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸縮水甘油酯(GMA)、過氧化苯甲酰:分析純,國藥集團化學試劑有限公司;

甲苯:分析純,天津富宇精細化工有限公司;

十二烷二元酸DDDA:工業(yè)級,溧陽市凱信化工原料經(jīng)營部;

流平劑LP88、增光劑LP701、安息香:工業(yè)級,武漢銀彩科技有限公司;

六鈦酸鉀晶須:工業(yè)級,杰能化工原料有限公司。

1.2 主要儀器及設(shè)備

NICOLET-460 型傅里葉變換紅外光譜儀,美國尼高力儀器公司;

Q600SDT 型熱失重分析儀,美國TA公司;

S-3700N型掃描電子顯微鏡,日本日立公司;

Waters 1515 GPC凝膠滲透色譜儀,美國Waters公司;

LK200 高速萬能粉碎機、小型靜電噴涂設(shè)備,武漢銀彩科技有限公司;

SFJ-29N雙螺桿擠出機,煙臺遠力機械制造有限公司;

DHG-9070 型電熱恒溫鼓風干燥箱,上海索普儀器有限公司。

1.3 環(huán)氧丙烯酸樹脂的制備

在裝有溫度計、攪拌裝置、回流冷凝管和恒壓滴液漏斗的四口瓶中,以甲苯為溶劑,過氧化苯甲酰為引發(fā)劑,采用溶液聚合法對混合單體進行自由基共聚。

在110 ℃下將單體用恒壓滴液漏斗均勻滴入四口瓶內(nèi),2h滴加完畢,滴加完后保溫2h,直至反應結(jié)束。

然后減壓蒸餾,至無液滴滴出時停止蒸餾,趁熱出料并干燥,得到環(huán)氧型丙烯酸樹脂。樹脂的合成配方如表1所示。

1.4 環(huán)氧丙烯酸粉末涂料的制備及噴涂

將樹脂、固化劑、流平劑、安息香等組分按照一定比例混合,將混合好的物料用雙螺桿擠出機在100℃下擠出并壓片,粉碎過篩(180目)即可得到丙烯酸樹脂粉末涂料。

利用靜電噴涂裝置對板材進行噴涂,然后放入160 ℃的烘箱中固化30min,即可制得固化好的樣板。表2為丙烯酸樹脂粉末涂料的基礎(chǔ)配方,其中在丙烯酸樹脂的合成單體中,GMA含量為30%。

1.5 分析測試與表征

FTIR:采用NICOLET-460型傅里葉變換紅外光譜儀測試,范圍為600~4000cm-1;TG:在N2氣氛下測試,升溫速率10℃/min;

GPC:采用Waters1515GPC凝膠滲透色譜儀測試,溶劑為THF;環(huán)氧當量:測試方法為鹽酸丙酮法;

彎曲強度:按照GB/T 6739—2006進行測試;耐沖擊性:按照GB/T1732—1993進行測試;體積電阻率:按照GB/T 1410—2006進行測試,測試電壓為500V;

擊穿電壓:按照GB/T 6554—2003進行測試;膠化時間:按照GB/T 16995—1997進行測試。

2、結(jié)果與討論

2.1 環(huán)氧型丙烯酸樹脂的性能及表征

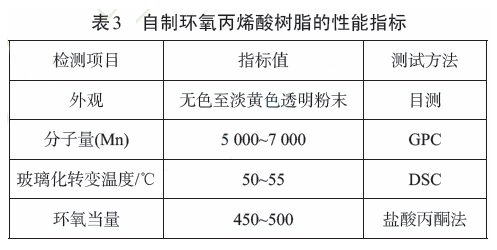

自制環(huán)氧丙烯酸樹脂的性能指標如表3所示。

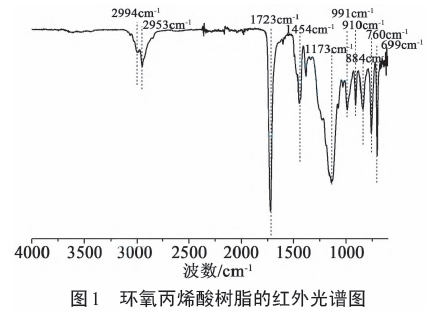

環(huán)氧丙烯酸樹脂主要是依靠環(huán)氧基團與固化劑中的羧基發(fā)生反應進行交聯(lián)固化。圖1為樹脂的紅外光譜圖。

由圖1可以看出,2994cm-1和2953cm-1是甲基和亞甲基的碳氫鍵不對稱振動吸收峰,1723cm-1處為丙烯酸酯中的酯基吸收峰,1154cm-1處是酯基中的C-O-C伸縮振動吸收峰,991cm-1處是丁酯特征峰,910cm-1處是環(huán)氧基吸收峰,760cm-1和699cm-1處是單取代苯環(huán)特征峰。

由此可以判斷,幾種單體的特征在樹脂的紅外光譜上均有體現(xiàn)。樹脂中含有環(huán)氧活性基團,為后續(xù)制備粉末涂料提供了基礎(chǔ)。

2.2 環(huán)氧丙烯酸樹脂粉末涂料固化過程及固化劑用量的選擇

環(huán)氧型粉末涂料最常用的固化劑是多元羧酸型固化劑,主要有羧基聚酯樹脂、多元脂肪酸等。

丙烯酸粉末涂料常用二元酸固化,主要有癸二酸、十二碳二元酸等,本實驗選擇以十二碳二元酸為固化劑。

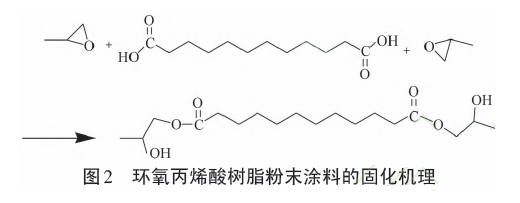

環(huán)氧丙烯酸樹脂粉末涂料的固化機理如圖2所示,固化過程中環(huán)氧基與二元羧酸發(fā)生開環(huán)反應,形成網(wǎng)狀交聯(lián)結(jié)構(gòu)。

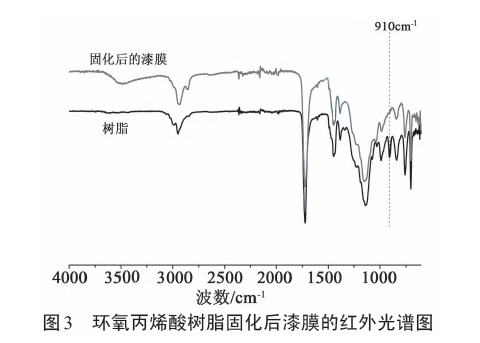

圖3為環(huán)氧丙烯酸樹脂與固化后漆膜的紅外光譜圖,由于反應前后體系中的苯基含量不變,因此以750cm-1處苯基峰的峰高為參照進行歸一化處理。

由圖3可以看出,固化后的漆膜紅外光譜圖中910cm-1處環(huán)氧基團的特征峰消失,證明環(huán)氧基團發(fā)生了反應。

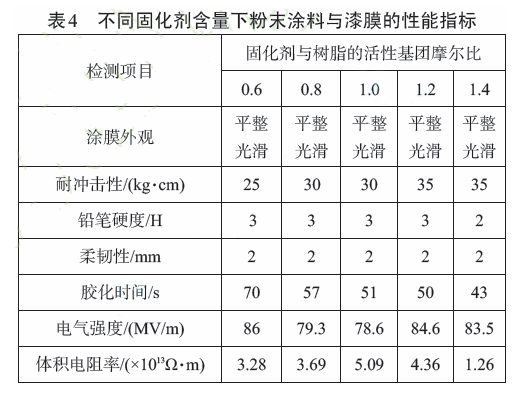

固化劑用量對粉末涂料的性能有很大的影響,固化劑含量的確定主要依據(jù)體系中活性基團的含量。表4為不同固化劑含量條件下粉末涂料與漆膜的性能指標。

由表4可知,當固化劑與環(huán)氧樹脂的活性基團摩爾比為0.6~1.4時,涂膜均具有良好的流平性及柔韌性。漆膜的耐沖擊性隨著固化劑含量的增加呈上升趨勢。

當固化劑含量較低時,由于固化不充分,漆膜的耐沖擊性較差,當固化劑含量較高時,由于過量的固化劑會增加漆膜內(nèi)部的支鏈密度,因此提高了漆膜的耐沖擊性,但是隨著固化劑含量的增加,漆膜的硬度有所降低。

粉末涂料的膠化時間隨著固化劑含量的增加呈減少趨勢,主要是由于隨著固化劑含量增加,體系中可交聯(lián)基團密度增加,反應速率增加,因此膠化時間減少。漆膜的絕緣性能均較好。

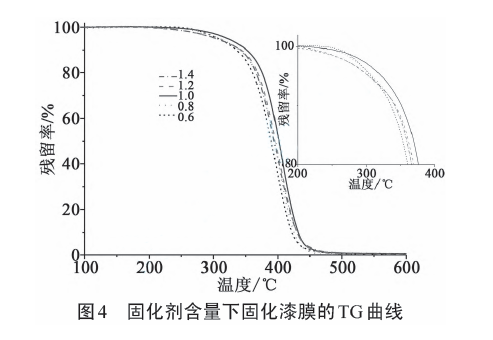

圖4為不同固化劑含量下固化漆膜的TG曲線,通過熱重分析可知漆膜的起始熱分解溫度在301~319℃,最大失重速率對應的溫度為390℃以上。

固化劑與樹脂的活性基團摩爾比為1:1時,漆膜失重5%的溫度為319 ℃;隨著固化劑含量的增加,漆膜的熱分解溫度呈先增加后降低的趨勢。

綜上可知,固化劑與樹脂的活性基團比例為1:1時,漆膜的性能最佳。因此在后續(xù)實驗中選用固化劑與樹脂的活性基團比例為1:1。

2.3 不同環(huán)氧當量丙烯酸樹脂對粉末涂料性能的影響

樹脂中環(huán)氧基團含量對漆膜的性能有較大影響,直接影響漆膜的交聯(lián)密度。樹脂的環(huán)氧基團含量主要由單體中的GMA比例決定,為了進一步研究不同環(huán)氧基團條件下涂料性能的變化,設(shè)計合成了GMA含量不同的3種丙烯酸樹脂。

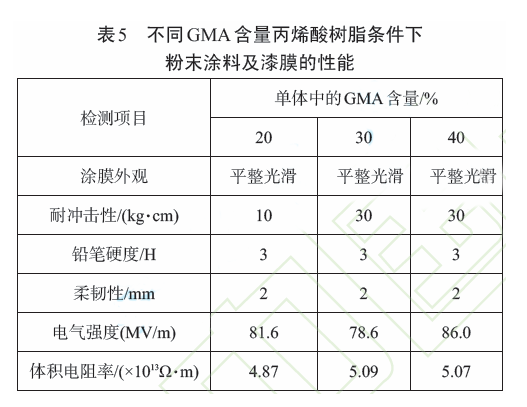

表5為不同GMA含量的丙烯酸樹脂條件下丙烯酸粉末涂料的性能。

從表5可以看出,不同GMA含量條件下漆膜的流平性良好,涂膜的鉛筆硬度及柔韌性基本相同,但是當GMA含量較低即環(huán)氧基團含量較低時,涂膜的耐沖擊性較差,主要原因可能是涂膜固化后的交聯(lián)密度過低。

3種漆膜的電氣強度及體積電阻率均比較接近,主要原因可能是漆膜的電氣性能主要由樹脂種類決定,含量變化不大時,其電氣性能變化不明顯。

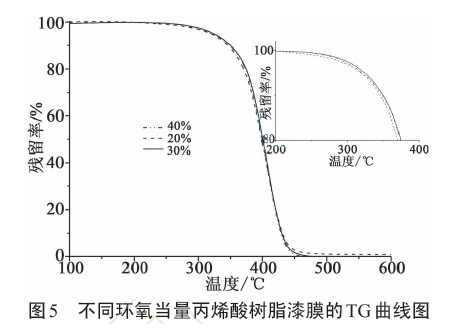

圖5為GMA含量不同時丙烯酸漆膜的熱分解曲線。如圖5所示,當單體中GMA含量為20%時漆膜的熱分解溫度低于GMA含量為30%及40%時漆膜的熱分解溫度。

主要原因是GMA含量降低導致樹脂中環(huán)氧基團含量降低,當環(huán)氧基團含量較低時,體系固化后交聯(lián)密度較低,因而影響體系的耐熱性。

綜上可知,環(huán)氧基團含量較低時漆膜的性能較差,GMA含量為30%即可保證涂膜的性能。

2.4 六鈦酸鉀晶須增強丙烯酸粉末涂料

丙烯酸粉末涂料的耐沖擊性較差,常用改進丙烯酸樹脂粉末涂料耐沖擊性的方法有一元酸與二元酸復配固化、添加聚乙烯蠟微粉等。

本研究以六鈦酸鉀晶須為填料,探究晶須材料對丙烯酸粉末涂料耐沖擊性等性能的影響。

六鈦酸鉀晶須是一種新型針狀短纖維復合物,具有十分優(yōu)異的力學性能和物理性能,被稱為21世紀的新型增強復合材料。

與傳統(tǒng)無機材料相比,六鈦酸鉀晶須的長徑比較長,為絮狀無機填料。

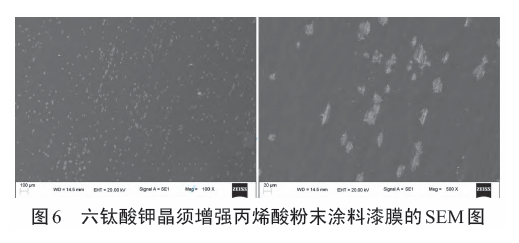

由于六鈦酸鉀晶須的長徑比較長,為了驗證其在涂層中是否能均勻分散,對六鈦酸鉀晶須增強丙烯酸粉末涂料漆膜采用掃描電鏡觀察,結(jié)果如圖6所示。

由圖6可知,六鈦酸鉀晶須為纖維狀材料,在漆膜中分散均勻,填料經(jīng)過熔融混合過篩等過程后仍然有一部分保持較長的長徑比,晶須狀填料的存在相當于給體系交織了一個骨架,能在一定程度上提高涂膜的耐沖擊性等力學性能。

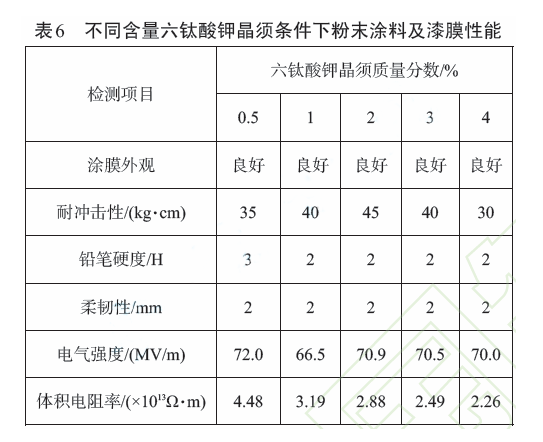

表6為不同含量六鈦酸鉀晶須增強丙烯酸粉末涂料及漆膜的性能測試結(jié)果。由表6可知,六鈦酸鉀晶須的加入有利于提高漆膜的耐沖擊性,當六鈦酸鉀晶須添加量為2%時,漆膜的耐沖擊性最好。

其原因可能是六鈦酸鉀晶須為短纖維材料,少量晶須的引入能為涂膜提供骨架支撐作用。但是當含量較多時,由于晶須材料的硬度較高,其沖擊強度相對較低,因此涂膜的耐沖擊性不升反降。

2.5 環(huán)氧丙烯酸粉樹脂末涂料與環(huán)氧/聚酯粉末涂料的性能對比

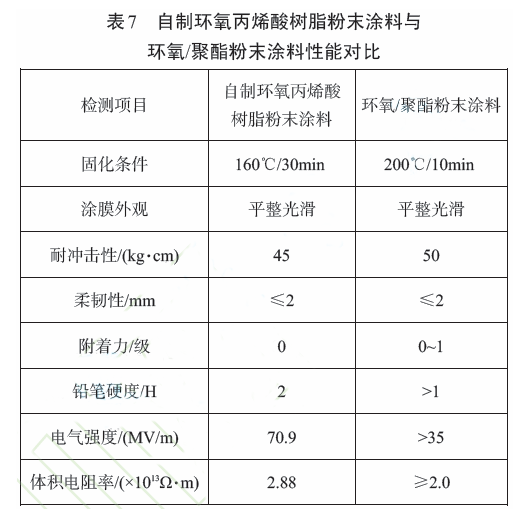

選擇固化劑與樹脂的活性基團比例為1:1、六鈦酸鉀晶須含量為2%、固化條件為160℃/30min制備絕緣粉末涂料,將自制環(huán)氧丙烯酸樹脂粉末與參考文獻報道的環(huán)氧/聚酯體系電磁線用絕緣粉末涂料進行對比,結(jié)果如表7所示。

由表7可知,與環(huán)氧/聚酯粉末涂料相比,自制環(huán)氧丙烯酸樹脂粉末涂料的固化溫度低,固化時間較長,鉛筆硬度、電氣強度與體積電阻率均優(yōu)于環(huán)氧/聚酯粉末涂料,能滿足絕緣性能方面的要求,但是耐沖擊性稍差于環(huán)氧/聚酯粉末涂料。

3、結(jié)論

合成了一種含有環(huán)氧基的丙烯酸樹脂并配制成粉末涂料,研究了固化劑含量、環(huán)氧基團含量對粉末涂料漆膜性能的影響。

當固化劑與樹脂的活性基團摩爾比為1:1、樹脂合成單體中GMA含量大于30%時,漆膜的綜合性能最好。

六鈦酸鉀晶須能增強粉末涂料的耐沖擊性,當六鈦酸鉀晶須含量為2%時,漆膜的耐沖擊性最佳。制備出的粉末涂料性能良好,其電氣性能滿足絕緣粉末涂料的使用要求。

來源:株洲時代新材料科技股份有限公司

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業(yè):市場擴容與格局重塑下的機遇與挑戰(zhàn)!

中國建筑涂料用乳液行業(yè):市場擴容與格局重塑下的機遇與挑戰(zhàn)!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)如何在多元機遇下取得突破?

涂料行業(yè)如何在多元機遇下取得突破?

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發(fā)展|中國無機礦物涂料市場規(guī)模達 43.8 億元!

步入高速發(fā)展|中國無機礦物涂料市場規(guī)模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證