摘要:為克服聚酯樹脂的性能缺陷,進(jìn)一步提升羥烷基酰胺體系超耐候粉末涂料的耐候性能,使用溶液聚合制備環(huán)氧基丙烯酸酯預(yù)聚物,通過研究丙烯酸預(yù)聚物環(huán)氧值、用量對改性聚酯性能的影響,考察酸解劑對聚酯性能的作用,采用酯化縮聚工藝設(shè)計并制備出適用于羥烷基酰胺(Primid)體系低溫固化超耐候粉末涂料的新型聚酯樹脂。結(jié)果表明:合成的新型聚酯具有高反應(yīng)活性,160℃固化涂層可兼顧耐沖擊性和流平效果,涂料同時具有優(yōu)異的貯存穩(wěn)定性和突出的超耐候性。

關(guān)鍵詞:聚酯樹脂;丙烯酸酯;粉末涂料;低溫固化;超耐候;羥烷基酰胺

0 前言

超耐候粉末涂料相比常規(guī)粉末涂料具有更長久的耐候性能,涂層可滿足戶外10a以上的防護(hù)使用要求涂料在線coatingol.com。超耐候粉末涂料固化劑一般為異氰尿酸三縮水甘油酯(TGIC)或羥烷基酰胺(primid),由于TGIC具有生態(tài)毒性已被工信部列入產(chǎn)能淘汰目錄,而primid固化劑可制備出無毒、無生物突變的環(huán)保粉末涂料[1],因此primid體系已成為超耐候粉末涂料涂裝的主流發(fā)展方向。

常規(guī)的pirmid體系超耐候粉末涂料固化溫度>180℃,過高的固化溫度不但限制了涂層的應(yīng)用場合,還會造成高的能源損耗,實驗數(shù)據(jù)表明,涂層固化溫度每下降10℃,可節(jié)約10%的能量[2],因此開發(fā)低溫固化超耐候粉末涂料具有巨大的社會經(jīng)濟(jì)價值。然而目前primid體系粉末涂料實現(xiàn)低溫固化仍是粉末涂料行業(yè)內(nèi)的難題,原因在于世界范圍內(nèi)對于primid固化劑仍未找到合適可用的促進(jìn)劑,因此實現(xiàn)該體系的低溫固化只能通過調(diào)整聚酯樹脂的分子結(jié)構(gòu)、提高聚酯樹脂反應(yīng)活性來實現(xiàn),技術(shù)難度較大。

常規(guī)的primid體系超耐候粉末涂料用聚酯受制于單體選擇范圍窄、特殊單體成本高以及分子結(jié)構(gòu)中含易水解、老化性能差的酯鍵結(jié)構(gòu),要進(jìn)一步提高粉末涂料的耐老化性能極為困難[3]。由于丙烯酸樹脂具有優(yōu)異的耐老化性能,目前粉末涂料行業(yè)常通過在聚酯樹脂中物理共混丙烯酸樹脂以提高涂層的耐候性能,但由于丙烯酸樹脂與聚酯樹脂在表面張力上差異較大,單純使用物理共混的方法制備的粉末涂層很容易出現(xiàn)縮孔、失光等缺陷,因此該方法通常只能制備中低光澤粉末涂料。通過化學(xué)接枝法把丙烯酸樹脂接枝共聚到聚酯分子上可有效解決樹脂相容性問題并顯著提高聚酯樹脂耐候性能,但目前粉末涂料行業(yè)內(nèi)少見相關(guān)研究。曾定等[3]采用溶液聚合方法制備羧基丙烯酸樹脂預(yù)聚體,與羥基聚酯樹脂預(yù)聚體進(jìn)行反應(yīng)制得端羧基聚酯樹脂,解決了丙烯酸樹脂與聚酯樹脂的相容性問題,制備的丙烯酸改性聚酯具有良好的機(jī)械性能和耐老化性能;湯明麟等[4]以三羥甲基丙烷為擴(kuò)鏈劑,以間苯二甲酸為主體酸,采用完全縮聚的工藝合成超耐候粉末涂料用聚酯樹脂,以上研究合成的聚酯均采用TGIC作為固化劑,固化溫度均為200℃;馬志平等[5]通過考察聚酯配方中的二元醇單體的作用,研究酸解劑對涂層性能的影響,并在聚酯中加入特殊搭配的光穩(wěn)定劑,合成了適用于制備羥烷基酰胺體系低溫固化干混消光粉末涂料的低酸值聚酯樹脂,但該聚酯耐候性能無法達(dá)到超耐候水平。

本研究使用溶液聚合制備環(huán)氧基丙烯酸酯預(yù)聚物,通過研究丙烯酸預(yù)聚物環(huán)氧值、用量對改性聚酯性能的影響,考察酸解劑對聚酯性能的作用,以期制備出適用于Primid體系低溫固化超耐候粉末涂料的新型聚酯樹脂。

1 實驗部分

1.1 實驗原料

甲基丙烯酸縮水甘油酯(GMA):日本三菱瓦斯;丙烯酸正丁酯(n-BA)、丙烯酸甲酯(MA):巴斯夫;甲基丙烯酸甲酯(MMA):齊魯石化;甲基丙烯酸正丁酯(n-BMA):韓國LG;丙二醇甲醚醋酸酯:美國陶氏;過氧化二叔戊基:阿科瑪;3-巰基丙酸丁酯:廣州三旺;新戊二醇(NPG):煙臺萬華;間苯二甲酸(IPA):日本AGIC;對苯二甲酸(PTA):珠海BP化工有限公司;1,4-環(huán)己烷二甲酸(CHDA):上海吉德化學(xué)有限公司;三羥甲基丙烷(TMP):帕斯托;環(huán)己烷二甲醇(CHDM):韓國SK;丁二酸(BDA):三井物產(chǎn);己二酸(ADA):江蘇海力;乙基丁基丙二醇(BEPD):昕特瑪;偏苯三酸酐(TMA):上海焦化;單丁基氧化錫(F4100):杭州瑞科;常規(guī)超耐候聚酯:擎天材料;固化劑XL-552、鈦白粉、硫酸鋇、流平劑、安息香:市售。上述原材料均為工業(yè)級。

1. 2 實驗儀器

3L反應(yīng)釜:自組裝;靜電噴涂設(shè)備:HANZHE-901,漢哲涂裝;雙螺桿擠出機(jī):SLJ-40,煙臺凌宇;紅外光譜儀:Spectrum 65,美國PerkinElmer;沖擊儀:BGD 304,廣州標(biāo)格達(dá);光澤儀:YJD-380,英檢達(dá);色差儀:Ci7800,美國X-rite;差示掃描量熱儀:DSC 3+,梅特勒-托利多;錐板黏度計:DV2THB,美國博勒飛;紫外加速老化機(jī):QUV/spray,美國Q-Lab。

1.3 丙烯酸酯預(yù)聚物合成工藝

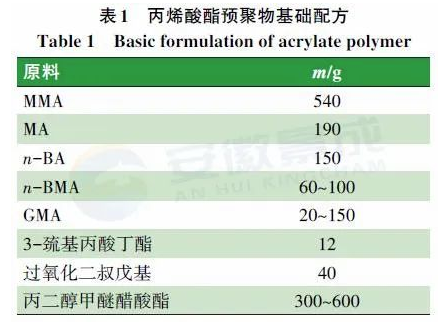

丙烯酸酯預(yù)聚物配方見表1。

按表1的配方量向3L反應(yīng)釜中加入丙二醇甲醚醋酸酯,快速升溫至142℃后通入氮?dú)獠㈤_啟攪拌,將丙烯酸酯單體、90%的過氧化二叔戊基和3-巰基丙酸丁酯混合均勻后,在3h內(nèi)均勻滴加到反應(yīng)釜中。滴加完畢后繼續(xù)保溫2h,然后補(bǔ)加剩余的10%過氧化二叔戊基,繼續(xù)保溫3h。反應(yīng)結(jié)束后關(guān)閉氮?dú)猓焖偕郎刂?60℃蒸出大部分溶劑,然后開始抽真空,在-0.099MPa下抽真空3h。抽真空結(jié)束后,出料,得到丙烯酸酯預(yù)聚物。

1.4 丙烯酸酯改性聚酯樹脂合成工藝

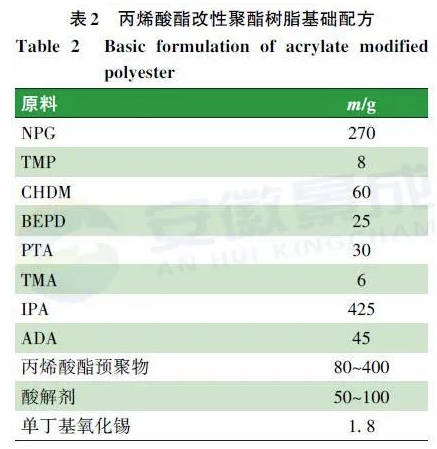

丙烯酸酯改性聚酯樹脂配方見表2。

根據(jù)表2的配方量把原料中的醇類和酸類單體以及催化劑加入到3L反應(yīng)釜中,在氮?dú)獗Wo(hù)下升溫至150℃后開啟攪拌,然后緩慢升溫至250℃,保溫4h,樹脂透明后測試酸值,控制酸值指標(biāo)4~12mgKOH/g;酸值達(dá)標(biāo)后降溫至240℃并加入丙烯酸酯預(yù)聚物,繼續(xù)反應(yīng)1h后加入酸解劑,保溫4h后測試酸值范圍在45~50mgKOH/g;降溫至210℃,開始抽真空,保持-0. 095MPa的真空度直至樹脂酸值下降至30~35mgKOH/g,解除真空,出料,得到丙烯酸酯改性聚酯樹脂。

1.5 粉末涂料及涂層的制備

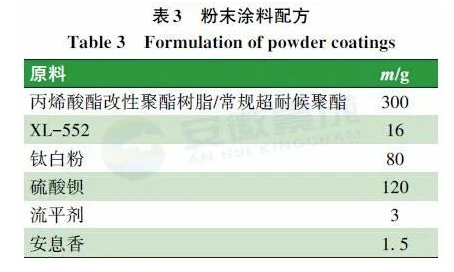

粉末涂料配方見表3。

根據(jù)表3配方進(jìn)行稱料,把原料進(jìn)行預(yù)混,預(yù)混料通過雙螺桿擠出機(jī)(擠出機(jī)區(qū)溫度95℃,Ⅱ區(qū)溫度102℃)擠出,經(jīng)過壓片、粉碎、過篩等工藝得到粉末涂料。然后將制備得到的粉末涂料采用靜電噴涂的方式噴涂在鐵板上,控制膜厚60~70μm,樣板置于烘箱中160℃下固化15min,冷卻后檢測涂層的相關(guān)性能。

1.6 性能測試

樹脂酸值根據(jù)GB/T 6743—2008進(jìn)行測試;涂層光澤根據(jù)GB/T9754—2007測定;樹脂黏度使用錐板黏度計在200℃測定;耐沖擊性根據(jù)GB/T1732—1993進(jìn)行測試;色差按照GB/T 7921—2008測定;耐鹽霧性按照GB/T1771—2007進(jìn)行測試;附著力根據(jù)GB/T9286—1998進(jìn)行測試;水平流動根據(jù)GB6551—1986進(jìn)行測試;貯存穩(wěn)定性根據(jù)GB/T 21782. 8—2008進(jìn)行測試;玻璃化轉(zhuǎn)變溫度按照GB/T 19466. 2—2004測定,使用氮?dú)鈿夥眨郎厮俾?0℃/min;人工老化測試使用紫外加速老化機(jī)參照GB/T14522—2008進(jìn)行測試,波長313nm,光照溫度60℃,冷凝溫度50℃,輻射強(qiáng)度0.71 W(/ m2·nm),測試時間550h。

2 結(jié)果與討論

2.1 聚合物紅外表征

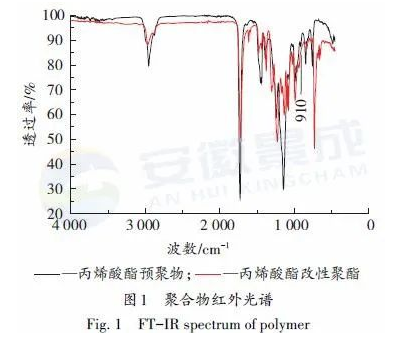

制備環(huán)氧值為0.4mol/kg的丙烯酸預(yù)聚物;添加改性聚酯質(zhì)量分?jǐn)?shù)20%的環(huán)氧值為0.4mol/kg的丙烯酸預(yù)聚物合成丙烯酸酯改性聚酯,兩者的紅外光譜如圖1所示。

由圖1可知,2800~3000cm-1為聚合物分子鏈亞甲基的特征吸收峰,1700cm-1為C=O鍵的特征峰,1150cm-1為C—O—C的伸縮振動峰。丙烯酸酯預(yù)聚物環(huán)氧基的特征吸收峰在910cm-1處,但是從丙烯酸酯改性聚酯的紅外光譜可以明顯發(fā)現(xiàn),910cm-1處的環(huán)氧基特征吸收峰消失,說明環(huán)氧基已反應(yīng)完全,丙烯酸酯預(yù)聚物成功接枝到聚酯分子中。

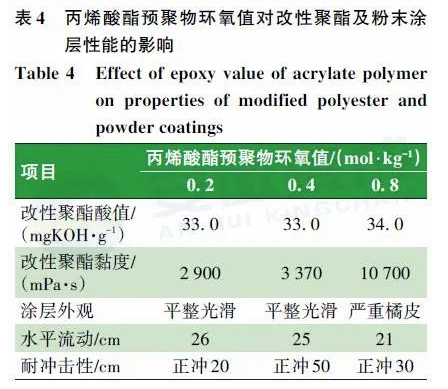

2.2 丙烯酸酯預(yù)聚物環(huán)氧值對改性聚酯及粉末涂層性能的影響

丙烯酸酯預(yù)聚物帶有環(huán)氧基團(tuán),通過環(huán)氧基與羧基的反應(yīng)使丙烯酸酯預(yù)聚物接枝到聚酯分子鏈中,丙烯酸酯預(yù)聚物環(huán)氧值會直接影響改性聚酯的支化度,對改性聚酯性能產(chǎn)生重要影響。實驗考察了丙烯酸酯預(yù)聚物不同環(huán)氧值對改性聚酯及粉末涂層性能的影響,結(jié)果見表4。

從表4可以看到,隨著丙烯酸酯預(yù)聚物環(huán)氧值的提高,改性聚酯的黏度急劇增大,涂層流平變差,涂層耐沖擊性呈現(xiàn)先提高后下降的趨勢,丙烯酸酯預(yù)聚物環(huán)氧值為0.4mol/kg時合成得到的改性聚酯綜合性能最好。這是因為丙烯酸酯預(yù)聚物環(huán)氧值決定了改性聚酯的支化度,環(huán)氧值越大,合成的改性聚酯支化度越高,分子鏈段移動更為困難,表現(xiàn)出更高的聚酯黏度,另一方面這也造成了固化后的涂層外觀變差,板面橘皮變重;同時由于支化度的提高,固化后涂層的交聯(lián)密度也相對提高,有助于提高涂層的耐沖擊性,但涂層交聯(lián)密度過高時會造成應(yīng)力集中及涂層過脆的問題,因此涂層耐沖擊性呈現(xiàn)先升高后下降的趨勢。

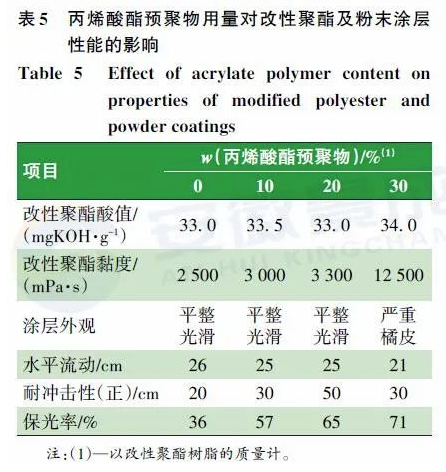

2.3 丙烯酸酯預(yù)聚物用量對改性聚酯及粉末涂層性能的影響

根據(jù)上述實驗,選擇丙烯酸酯預(yù)聚物的環(huán)氧值為0.4mol/kg,研究了丙烯酸酯預(yù)聚物不同用量對改性聚酯及粉末涂層性能的影響,實驗結(jié)果見表5。

從表5可以看到,隨著丙烯酸酯預(yù)聚物質(zhì)量分?jǐn)?shù)的增加,改性聚酯的黏度逐漸增大,水平流動逐漸下降,固化后的涂層流平外觀變差,耐沖擊性同樣呈現(xiàn)先升高后下降的趨勢,樹脂涂層老化過程中的保光率隨丙烯酸酯預(yù)聚物質(zhì)量分?jǐn)?shù)增加而提高。這是因為環(huán)氧基丙烯酸酯預(yù)聚物質(zhì)量分?jǐn)?shù)的提高會賦予改性聚酯更高的支化度,導(dǎo)致改性聚酯的黏度逐漸增大,涂層的流平外觀變差;此外,改性聚酯支化度的增加使固化后涂層具有更高的交聯(lián)密度,導(dǎo)致涂層耐沖擊性提高,但當(dāng)涂層交聯(lián)密度過高時涂層變脆,耐沖擊性變差。

由于聚酯樹脂分子主鏈中存在大量酯鍵和苯環(huán),因此聚酯在老化過程中容易發(fā)生主鏈水解和光老化,耐候性能受到限制;而丙烯酸酯樹脂分子主鏈不含酯鍵和苯環(huán),樹脂具有強(qiáng)的耐光老化作用,因此隨著丙烯酸酯預(yù)聚物質(zhì)量分?jǐn)?shù)增加,改性聚酯的耐候性能顯著提高。當(dāng)丙烯酸酯預(yù)聚物質(zhì)量分?jǐn)?shù)在20%時,合成得到的改性聚酯在綜合性能上較為理想。

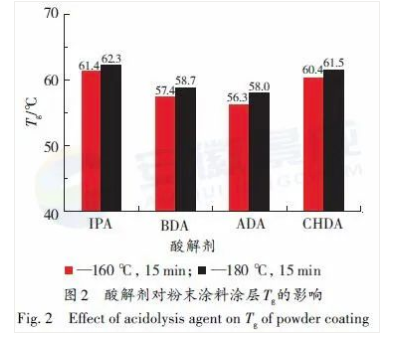

2.4 酸解劑對改性聚酯及粉末涂層性能的影響

酸解劑作為體系的固化促進(jìn)劑,直接影響聚酯樹脂末端羧基的反應(yīng)活性和涂層的固化程度,對聚酯樹脂低溫固化性能產(chǎn)生重要影響。由于primid體系粉末涂料固化中生成的水在汽化過程中會吸收熱量[5],無法直接使用DSC監(jiān)測primid體系粉末涂料固化過程中的熱焓來判斷粉末涂層的固化程度,因此選擇涂層的玻璃化轉(zhuǎn)變溫度(Tg)來反映涂層的固化程度。在添加20%環(huán)氧值為0.4mol/kg的丙烯酸酯預(yù)聚物的基礎(chǔ)上,考察使用不同類型的酸解劑(IPA、BDA、ADA、CHDA)對改性聚酯樹脂制備的粉末涂層的Tg的影響,結(jié)果如圖2所示。

從圖2可以看到,在160℃和180℃下固化的涂層Tg差異均較小,說明改性聚酯在低溫固化情況下均表現(xiàn)出較高的反應(yīng)活性,涂層具有較高的固化程度,改性聚酯可以滿足低溫固化場合的應(yīng)用。相比BDA和ADA,使用IPA和CHDA作為酸解劑合成的改性聚酯在160℃和180℃下固化的涂層Tg差異更小,涂層固化程度更高,說明其作為酸解劑時制備的改性聚酯可表現(xiàn)出更高的反應(yīng)活性。

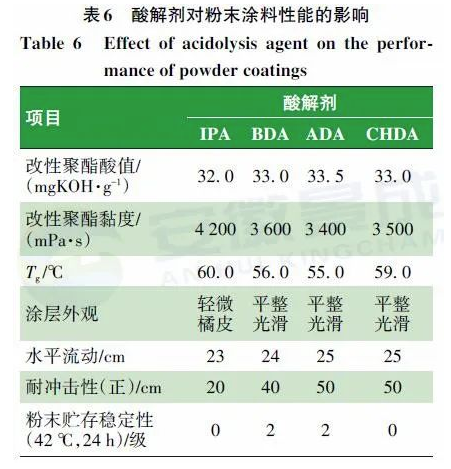

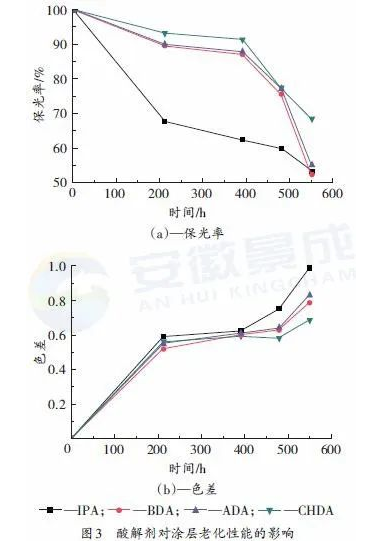

固化條件選取160℃、15min,考察酸解劑對改性聚酯及粉末涂料性能的影響,結(jié)果見表6和圖3。

從表6可以看出,使用CHDA作為酸解劑合成的改性聚酯制備的粉末涂料的耐沖擊性、流平效果和貯存穩(wěn)定性表現(xiàn)更好。CHDA與芳香族二元酸IPA相比,其脂肪環(huán)結(jié)構(gòu)中6個碳原子不在同一平面內(nèi),受到?jīng)_擊時六元環(huán)可以在椅式結(jié)構(gòu)和船式結(jié)構(gòu)間進(jìn)行改變從而抵消部分沖擊能量,因此耐沖擊性好,而IPA是間位的苯環(huán)結(jié)構(gòu),合成的聚酯分子鏈段剛性強(qiáng),因此合成的聚酯Tg高,制備的涂層耐沖擊性差。CHDA與脂肪族二元酸BDA、ADA相比,其結(jié)構(gòu)含有飽和六元環(huán),表現(xiàn)出一定的剛性,合成的聚酯具有更高的Tg,制備的粉末涂料具有更好的貯存穩(wěn)定性,而脂肪族二元酸制備的聚酯雖然分子鏈柔韌性較好,適當(dāng)提高了涂層的耐沖擊性,但會顯著降低聚酯的Tg,造成貯存穩(wěn)定性下降。

從圖3可以看到,使用芳香族二元酸IPA作為酸解劑合成的改性聚酯制備的粉末涂層在人工加速老化試驗過程中保光率下降最為明顯,而脂肪族或脂環(huán)族二元酸作為酸解劑合成的改性聚酯制備的粉末涂層則表現(xiàn)出更佳的耐老化性能,老化過程中的保光率和色差均優(yōu)于IPA作為酸解劑合成的聚酯,其中CHDA作為酸解劑合成的改性聚酯制備的粉末涂層在人工加速老化過程中具有最高的保光率和最低的色差。這是因為IPA含有苯環(huán)結(jié)構(gòu),更容易發(fā)生光老化從而導(dǎo)致聚酯分子鏈的降解和涂層顏色變化;而脂肪族或脂環(huán)族二元酸分子中不含苯環(huán)結(jié)構(gòu),耐紫外光老化的能力更強(qiáng),因此在老化過程中聚酯分子鏈不容易發(fā)生老化斷裂,表現(xiàn)出更好的耐老化性能。

綜合以上實驗結(jié)果,使用CHDA作為新型改性聚酯的酸解劑最為合適。

2.5 粉末涂料性能對比分析

采用上述優(yōu)選條件合成新型低溫固化超耐候聚酯樹脂制備的粉末涂料,與常規(guī)超耐候聚酯制備的粉末涂料進(jìn)行性能對比,結(jié)果如表7所示。

從表7可以看到,自合成新型低溫固化超耐候聚酯制備的超耐候粉末涂料在160℃固化的涂層與常規(guī)超耐候聚酯制備的粉末涂料在180℃固化的涂層常規(guī)性能基本一致,但新型聚酯制備的粉末涂層在耐沖擊性、耐熱性能和耐候性能上都有明顯改善,耐候性能優(yōu)于常規(guī)超耐候粉末涂料。

3 結(jié)語

本研究采用環(huán)氧值為0.4mol/kg的丙烯酸酯預(yù)聚物,添加量為20%進(jìn)行改性聚酯合成,并使用CHDA作為酸解劑,制備得到的改性聚酯解決了聚酯與丙烯酸樹脂的相容性問題,克服了聚酯樹脂在耐候性能上的缺陷并可實現(xiàn)低溫固化,制備的粉末涂料在耐沖擊、流平效果、耐老化和貯存穩(wěn)定性方面表現(xiàn)出更好的綜合性能,在低溫固化超耐候涂裝領(lǐng)域具有廣闊的應(yīng)用前景。

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機(jī)遇

彩涂板突破千億,粉末涂裝迎來新機(jī)遇

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業(yè):市場擴(kuò)容與格局重塑下的機(jī)遇與挑戰(zhàn)!

中國建筑涂料用乳液行業(yè):市場擴(kuò)容與格局重塑下的機(jī)遇與挑戰(zhàn)!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)如何在多元機(jī)遇下取得突破?

涂料行業(yè)如何在多元機(jī)遇下取得突破?

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

2025上半年防水涂料市場:“強(qiáng)者愈強(qiáng)”格局鮮明!

2025上半年防水涂料市場:“強(qiáng)者愈強(qiáng)”格局鮮明!

步入高速發(fā)展|中國無機(jī)礦物涂料市場規(guī)模達(dá) 43.8 億元!

步入高速發(fā)展|中國無機(jī)礦物涂料市場規(guī)模達(dá) 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標(biāo)桿 三棵樹斬獲“LEED ID+C鉑金級”認(rèn)證

再樹全球綠色建筑新標(biāo)桿 三棵樹斬獲“LEED ID+C鉑金級”認(rèn)證