中空玻璃微珠表面處理對水性隔熱涂料性能的影響

摘要

以水性硅丙樹脂為基體樹脂,改性中空玻璃微珠為隔熱填料,制備了水性隔熱涂料。采用傅立葉變換紅外光譜儀(FT-IR)與掃描式電子顯微鏡(SEM)對不同偶聯劑處理的中空玻璃微珠進行了分析表征,重點探討了不同偶聯劑處理的中空玻璃微珠對涂料導熱系數、黏度、斷裂伸長率以及拉伸強度的影響。研究表明,4種偶聯劑的加入均可改善中空玻璃微珠與樹脂的界面相容性,提高涂料的隔熱性能與力學性能涂料在線coatingol.com。其中,鈦酸酯偶聯劑的處理效果最佳。

關鍵詞:隔熱涂料;中空玻璃微珠;導熱系數;偶聯劑

背景介紹

水性隔熱涂料是一種以水性樹脂為基料,以中空材料如中空陶瓷微珠、中空玻璃微珠等作為隔熱填料,對熱量具有阻隔作用的節能環保型涂料,廣泛應用于石油化工、航空航天、兵器、船舶以及建筑等領域。

劉亞輝等闡述了可用于填充反射隔熱涂料的空心玻璃微珠的種類和特性,深入分析了空心玻璃微珠在反射隔熱涂料中的作用機理。董晶亮等采用中空玻璃微珠作為熱反射功能填料,研究了不同摻量下玻璃微珠的隔熱性能,結果表明玻璃微珠的質量分數為20%時隔熱效果最好。然而,由于無機中空材料與有機樹脂之間的界面相容性較差,中空材料很難被樹脂浸潤,從而導致水性隔熱涂料的隔熱性能與力學性能較差,不能滿足使用要求。因此,通過偶聯劑表面處理中空玻璃微珠改善其與有機樹脂的界面相容性,研究表面處理中空玻璃微珠對水性隔熱涂料性能的影響。

本研究以水性硅丙樹脂為基料,以改性中空玻璃微珠為填料,配合相應的助劑,制備了水性隔熱涂料。采用傅立葉變換紅外光譜儀(FTIR)與掃描式電子顯微鏡(SEM)對不同偶聯劑處理的中空玻璃微珠進行分析表征,研究不同種類偶聯劑處理的中空玻璃微珠對水性隔熱涂料黏度、力學性能以及隔熱性能的影響。

1.實驗部分

1.1 主要原料

乙醇:分析純,揚州金石化揚子化工;中空玻璃微珠(ρ=0. 39 g/cm3):工業級,中鋼集團馬鞍山礦院新材料科技有限公司;硅丙樹脂:CTR-6322,固含量35%,中海油常州涂料化工研究院有限公司;KH-550、KH-560、KH-570、鈦酸酯偶聯劑 HDZ-201:工業級,廣州市中杰化工科技有限公司;鈦白粉:工業級,杭州高科復合材料有限公司;成膜助劑:BYK-190,德國畢克公司。

1.2 中空玻璃微珠的表面處理

以乙醇溶液為反應介質,反應溫度60 ℃,加入中空玻璃微珠混合均勻,隨后加入偶聯劑(中空玻璃微珠質量的0. 5%,加入量根據中空玻璃微珠的比表面積進行計算),反應1 h,降至室溫,將反應后的填料進行抽濾處理。在120 ℃的烘箱中放置2 h,取出備用。

其機理是在乙醇溶液中,中空玻璃微珠表面的羥基與偶聯劑的Si—OH/O—Ti—O基團反應,使偶聯劑接枝在玻璃微珠表面,從而改善中空玻璃微珠與有機樹脂的界面相容性。

1.3 水性隔熱涂料的制備

首先將35份(質量份,下同)水、1. 5份成膜助劑分別稱量后加入容器,采用研磨分散一體機進行低速(500 r/min)預混合 15 min左右。隨后,加入 20份鈦白粉、45 份硅丙樹脂,高速(2 000 r/min)分散約20 min。最后,加入8份隔熱填料以100 r/min的攪拌速度至涂料分散均勻,即制得水性隔熱涂料。以中空玻璃微珠作為隔熱填料時,應低速攪拌混合均勻,避免高速攪拌破環中空玻璃微珠的結構。

1.4 測試與表征

在冷軋鋼板上按GB/T 9271—2008制備涂膜,干膜厚為50 μm左右。

1.4.1 紅外光譜分析與表征

先將處理的中空玻璃微珠進行乙醇抽提3 h,烘干后采用美國熱電尼高力儀器公司的傅立葉變換紅外光譜儀(Avatar 370)對偶聯劑處理前后的中空玻璃微珠進行分析與表征,采用 KBr 壓片,分辨率為4 cm -1 ,波數為4 000~500 cm -1 ,掃描次數為32次。

1.4.2 微觀形貌分析與表征

采用日本電子株式會社的掃描式電子顯微鏡(JSM-6360LA)觀察不同偶聯劑改性前后的中空玻璃微珠的微觀表面形貌。

1.4.3 力學性能

將制備的水性隔熱涂料澆筑成膜,將涂膜裁成特定的啞鈴狀樣條,采用深圳市凱強利實驗儀器有限公司的萬能試驗機(WDT-5)按照 GB/T 1040—2018設定拉伸速率為50 mm/min,記錄測試樣品的拉伸強度和斷裂伸長率。

1.4.4 導熱系數

制備厚度>1 mm的水性隔熱涂料涂膜并裁成圓形標準片,設定恒溫時間為300 s,按照MIL-I-49456A,用湘潭湘儀儀器有限公司的導熱系數測試儀(DRL-II),利用溫度梯度進行導熱系數的計算,以此測定涂料干膜的導熱系數。

1.4.5 黏度

采用美國博勒飛公司的 DV-2+Pro型數字式黏度計測量涂料的表觀黏度。

2.結果與討論

2.1 改性中空玻璃微珠的性能分析

2.1.1 FT-IR分析

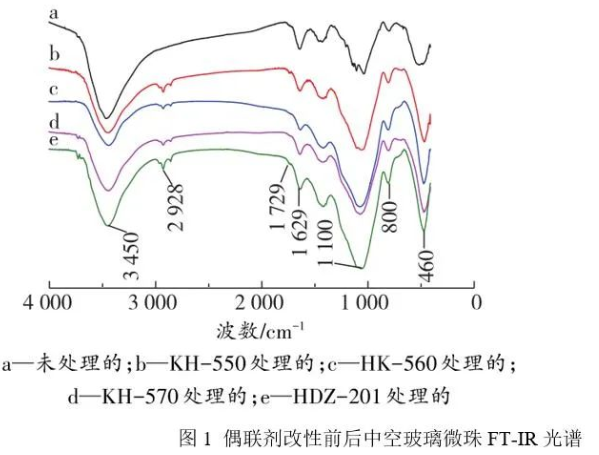

從圖1可見,460 cm-1處是Si—O—Si的彎曲振動峰,800 cm -1 和1 100 cm -1 處分別是SiO2的Si—O不對稱和對稱伸縮振動鋒,3 450 cm -1 處的振動峰為SiO2表面羥基的特征峰。2 928 cm -1 處是—CH 3 、—CH 2 的伸縮振動吸收峰。曲線 b、c、d 與曲線 a 相比,3 450 cm -1處—OH振動吸收峰強度明顯減弱,說明中空玻璃微珠表面的硅羥基與偶聯劑水解形成羥基發生脫水縮合。由于中空玻璃微珠的基體為二氧化硅,所以硅烷偶聯劑處理后的紅外譜圖相差不大,故在紅外譜圖上難以看到偶聯劑的吸收振動峰。在曲線e的1 629 cm-1處可看到紅外峰有一定程度的偏移,并在1 730 cm -1處出現酯基特征峰,由此判斷,鈦酸酯偶聯劑與中空玻璃微珠之間也產生了化學鍵合。

2.1.2 SEM分析

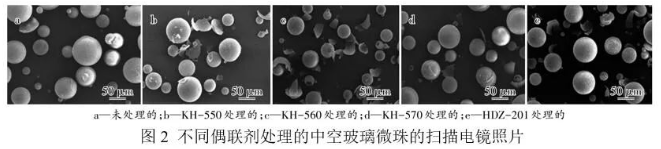

圖2是不同偶聯劑處理的中空玻璃微珠放大300倍的掃描電鏡圖。

由圖2可以看出,偶聯劑處理過后的中空玻璃微珠表面無明顯變化,中空玻璃微珠有部分破碎現象,偶聯劑在乙醇介質中處理無機顆粒,大多以單分子層的形式接枝到無機顆粒表面,這種單分子層在SEM中是觀察不到的。

2.2 不同偶聯劑處理的中空玻璃微珠對水性隔熱涂料性能的影響

2.2.1 對涂膜導熱系數的影響

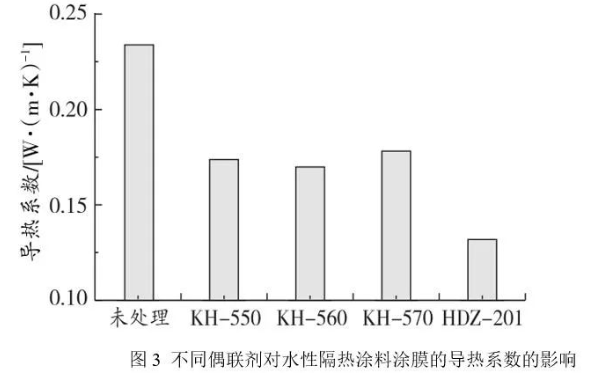

圖3是不同偶聯劑處理的中空玻璃微珠制備的水性隔熱涂料涂膜的導熱系數。

由圖3可以看出,采用處理后的中空玻璃微珠作為填料制得的水性隔熱涂料的導熱系數均有一定程度的降低,這可能是由于經偶聯劑表面處理的中空玻璃微珠與水性硅丙樹脂的相容性較好,從而使中空玻璃微珠在涂料中分散得更加均勻,使得中空玻璃微珠在涂料中團聚減少,比表面積增大,導致導熱系數下降。其中,鈦酸酯偶聯劑處理的中空玻璃微珠制備的水性隔熱涂料的導熱系數最低。

2.2.2 對涂料黏度的影響

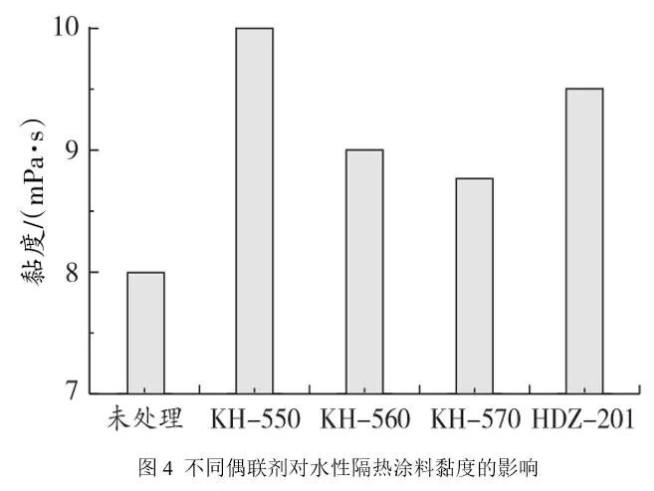

圖4是不同偶聯劑處理的中空玻璃微珠制備的水性隔熱涂料的黏度。

由圖4可以看出,采用處理后的中空玻璃微珠作為填料制得的水性隔熱涂料的黏度均有一定的上升。這可能是因為由于偶聯劑對中空玻璃微珠進行表面處理后,改善了中空玻璃微珠與硅丙樹脂的相容性,樹脂與中空玻璃微珠之間的浸潤性也有一定的提升,中空玻璃微珠外層經處理生成的有機官能團與有機基體樹脂之間產生牢固的化學鍵合。同時,可能中空玻璃微珠改性未處理完全游離的偶聯劑與硅丙樹脂產生反應,最終導致水性隔熱涂料的黏度上升。

2.2.3 對涂膜力學性能的影響

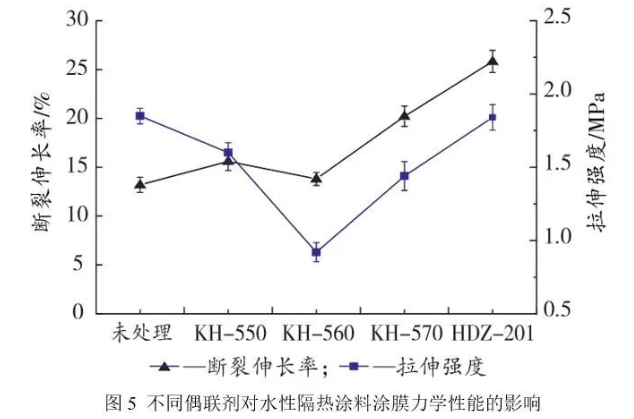

圖5是不同偶聯劑對水性隔熱涂料涂膜力學性能的影響。

由圖5可以看出,相較于未處理過的中空玻璃微珠作為填料,采用 KH-550、KH-570、鈦酸酯偶聯劑處理的中空玻璃微珠作為填料制得的水性隔熱涂料的斷裂伸長率均上升,拉伸強度均下降。這是由于,采用偶聯劑對中空玻璃微珠表面進行處理后,在一定程度上增強了中空玻璃微珠表面與基體樹脂間界面的粘合能力。但是,由于偶聯劑自身的差異,不同偶聯劑有不同的相對分子質量,同時,不同偶聯劑水解能力不同,導致偶聯劑水解之后與中空玻璃微珠表面結合能力不同,所以導致以不同偶聯劑處理的中空玻璃微珠為填料制得的水性隔熱涂料的力學性能產生不同程度的變化。采用鈦酸酯偶聯劑處理的中空玻璃微珠制得的水性隔熱涂料的力學性能最佳,斷裂伸長率提升至27%,拉伸強度僅下降0. 05MPa。

2.3 水性隔熱涂料隔熱性能評價

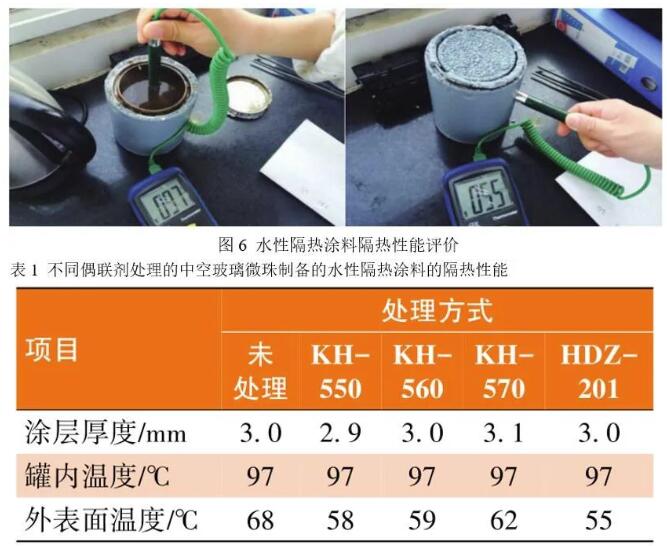

選用標準樣罐作為儲熱容器,選用未處理/不同偶聯劑處理的中空玻璃微珠制得的水性隔熱涂料,在標準樣罐表面進行多道涂覆,涂層干膜厚度控制在(3±0. 1)mm,向經噴涂處理后的標準樣罐中加入100 ℃熱水,放置5 min,待熱量傳遞均勻,采用熱電偶對標準樣罐內外的溫度進行測量,對水性隔熱涂料的隔熱性能進行評價。評價示意圖如圖6,結果見表1。

由圖 6 和表 1 可以看出,標準樣罐內部溫度為97 ℃,外部溫度為55~68 ℃,涂覆水性隔熱涂料樣罐的內外溫差明顯,說明水性隔熱涂料起到了良好的隔熱作用。同時,由于不同的偶聯劑處理的中空玻璃微珠制備的水性隔熱涂料的導熱系數不同,其隔熱效果也不同,其中,鈦酸酯偶聯劑處理的中空玻璃微珠制備的水性隔熱涂料的隔熱效果最好。

3.結語

經FT-IR、SEM表征與分析可知,硅烷類偶聯劑與鈦酸酯偶聯劑均能對中空玻璃微珠表面進行有效處理,改善了中空玻璃微珠表面與水性硅丙樹脂之間的相容性,提升了涂料的隔熱性能與力學性能,其中,以鈦酸酯偶聯劑處理的中空玻璃微珠制得的水性隔熱涂料的隔熱性能和力學性能最佳。

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證