作者 Swapnil Shukla、Christopher R. D. Dayton、Subramanyam Kasisomayajula、Aidnel Geister Navarro和 Gerald O. Wilson博士,Autonomic材料有限公司,伊利諾伊州,Champaign

長期以來,涂料一直被用于保護關鍵資產不受腐蝕。這些防護涂層可延長工業、基礎設施、運輸、機械、石油和天然氣以及軍事應用中的金屬資產的使用壽命。 1-3 不幸的是,防護涂料的使用通常會使人們和環境暴露在有毒化學物質(包括溶劑)中,會導致環境中揮發性有機化合物(VOC)水平的增加涂料在線coatingol.com。雖然像六價鉻這類毒性最大的化學物質已經逐漸在大多數應用中被禁止使用,但大多數防護涂層仍含有將VOC帶入環境的溶劑。

溶劑型涂料的替代品通常有許多局限性。熱固化、紫外(UV)輻射固化和紅外(IR)輻射固化涂料的性能受其保護資產的規模的限制,而水性涂料等環境固化體系的附著力、機械性能和抗腐蝕性能歷來較差。 4 因此,為了滿足日益增長的保護大型資產的需求,水性防護涂料的改進勢在必行。在這篇文章中,我們描述了使用自愈合技術來設計的一款水性涂料配方,其防腐蝕性能使溶劑型涂料也黯然失色,從而消除了在高性能和低環境影響之間的利弊權衡。

Autonomic材料有限公司(AMI)是一家開發自愈合功能防護涂料的全球領導企業。我們的技術平臺已經證明,在涂層體系(包括硅樹脂涂層、富鋅底漆和粉末涂層)損壞后,耐腐蝕性和附著力維護方面皆取得了顯著改善。 5-7 采用AMI技術的涂層體系,在損壞后,會通過嵌入的微膠囊破裂,并隨后將微膠囊愈合劑釋放到損傷部位來啟動愈合反應。一旦到達受損部位,愈合劑就會聚合,恢復涂層的防護功能。

在一種低揮發性有機化合物、自愈合環氧混合底漆AMP-UP? 100的開發中,我們利用AMI的自愈合技術設計了一種水性防護底漆,它具有前所未有的耐腐蝕性和環保性。這種水性底漆的VOC含量低于50g/L,且具有自愈合功能,有助于在漆膜損壞后仍具有優異的耐腐蝕性。

本文中,我們討論了AMP-UP 100在在不同基底上暴露于ASTM B117和ASTM D 5894-16條件下的耐腐蝕性能,并根據現有涂料配方的選擇對其耐腐蝕性能和VOC進行了基準測試。

涂層評估

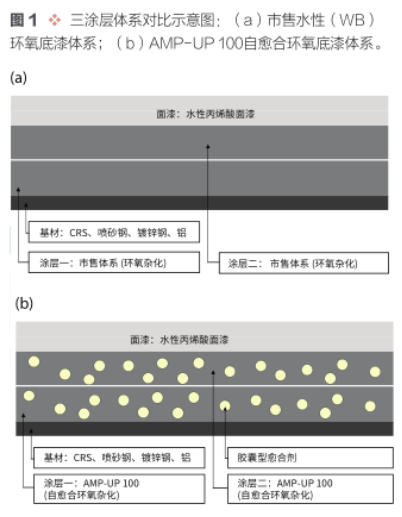

為了證明AMP-UP 100中的自愈合功能在各種基材上的耐腐蝕效果,我們將其性能與市售高性能水性(WB)環氧底漆進行了比較。為了評估其耐腐蝕性能,我們在采用了SSPC-SP3表面處理的冷軋鋼板(CRS)面板、采用了SSPCSP10表面處理的噴砂鋼板,以及鍍鋅鋼和鋁合金(Al2024-T3)面板上分別涂覆了三個涂層,包括兩層底漆和一層低VOC丙烯酸面漆。涂層體系如圖1所示。除鍍鋅鋼外,所有基材均使用無絨布用丙酮進行清潔,并在涂覆涂層體系之前在表面使用壓縮空氣清除了所有殘留的灰塵顆粒。

涂層是通過帶有1.8 mm噴嘴和60磅psi氣壓的重力式常規噴槍來噴涂的。底漆、基礎漆和面漆的干膜厚度(DFT)分別為2.5 mils、2.5 mils和2 mils。AMP-UP 100的快干特性(表干不到1小時,2-4小時內處理,1-3小時內重涂/面涂)有助于在5-8小時內完成整個涂層體系的涂覆。在測試之前,讓完全涂覆的基材在環境溫度下固化7天。

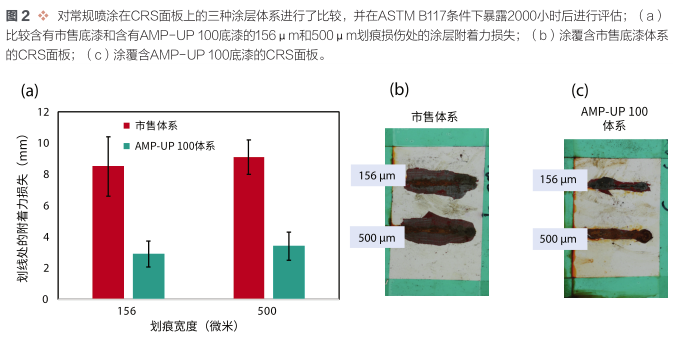

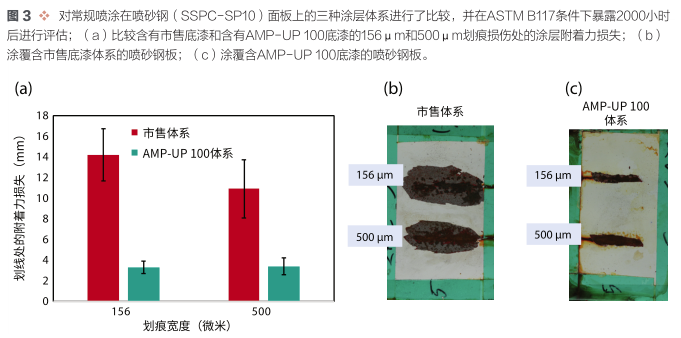

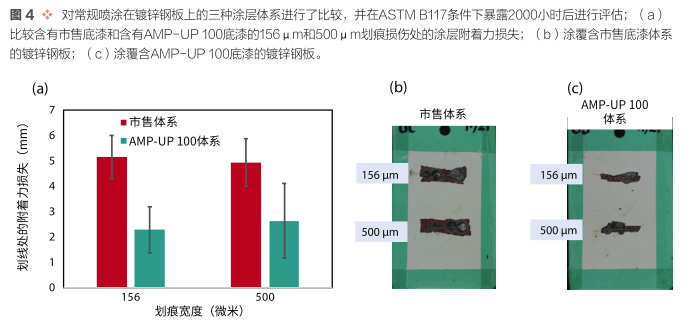

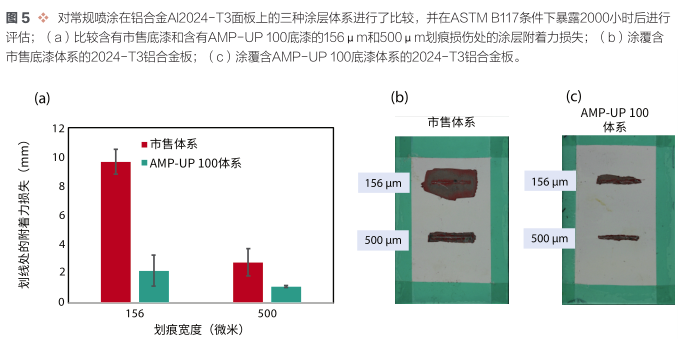

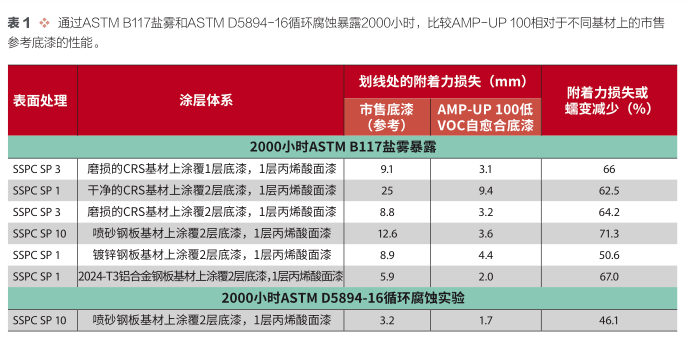

使用156-?m和500-?m劃線工具對每個面板進行劃線,并讓這些面板在室溫下靜置24小時。面板的未涂覆區域(背面和邊緣)用透明聚酯密封帶密封。將劃線面板按ASTMB117標準在鹽霧中暴露2000小時。在ASTM B117鹽霧暴露后,再根據ASTM D1654程序A方法2的規定,評估面板的附著力損失。使用垂直于面板表面且平行于劃線的圓形抹刀去除附著不牢的涂層。使用滑動卡尺測量沿劃線的六個點的附著力損失(蠕變)。針對每種情況和每種涂層體系/基底組合的所有測量值,對三塊面板進行了評估。在2000小時后,采集了面板的代表性圖像。磨損的CRS、噴砂鋼、鍍鋅鋼和鋁合金Al 2024-T3面板的耐腐蝕性能結果分別匯總在圖2-5中。

從圖2、3、4和5可以明顯看出,無論損傷大小(劃線寬度)、基材類型和制備方法,具有自愈合功能的新型防護底漆在劃線周圍的附著力維護和腐蝕蠕變方面都有顯著改善。與參考涂層相比,劃痕損傷引起的附著力損失至少減少了50%。根據ASTM D5894-16,通過循環腐蝕試驗進一步評估了含AMP-UP 100的涂層體系的耐腐蝕性。固化后,在暴露于ASTM D5894-16條件之前,使用500μm劃線工具對涂覆的噴砂鋼基材進行劃線。與參考樣品相比,新底漆的平均蠕變降低了46%,這表明在不同的腐蝕測試中性能一致。表1列出了包括ASTM B117和ASTM D5894-16暴露在內的耐腐蝕試驗結果。

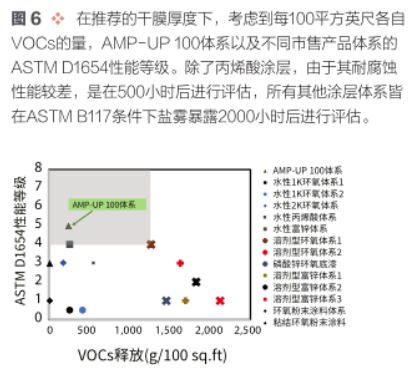

低VOC與高性能:無需權衡

圖6顯示了在推薦的干膜厚度下,考慮到每100平方英尺各自VOCs的量,AMP-UP 100體系以及不同市售產品體系的ASTM D1654性能等級。本圖中所示體系的ASTM D1654性能等級是在ASTM B117鹽霧暴露2000小時后獲得的。如圖所示,新體系展示了低VOC和高性能的最佳組合,消除了在這兩個關鍵性能之間進行權衡的需要,從而提供了一種可行的溶劑型高性能保護涂層的替代品。

其他優點

我們觀察到AMP-UP 100在混凝土和木材等其他基材上具有類似的功效,表明了它作為通用底漆的通用性。由于該底漆的揮發性有機化合物含量較低,因此在改善基材保護的同時,對環境的影響也較低,而且由于該涂料是水性的,所以在涂裝過程中,施工人員也不會暴露在有害溶劑中。此外,配方的單組分配置提高了化學計量精度和可靠性。該涂料還具有快干性,可縮短多涂層的涂覆時間,并能快速完成涂層工程。鑒于AMP-UP 100底漆所表現出的耐腐蝕性,它可以有效代替溶劑型環氧樹脂涂料和其他用于輕到重工業應用的DTM涂料。

結論

我們對AMP-UP 100底漆及其相對于其他水性和溶劑性涂料的性能進行評估的主要結論包括:

新的水性防護底漆顯著降低了腐蝕蠕變和附著力損失。這種性能的提高歸功于底漆的自愈合功能,這有助于在涂層損壞后仍舊保持其附著力,從而減少水分侵入和隨后產生的腐蝕蠕變。

無論基材類型、表面處理和損傷范圍如何,使用AMP-UP100都可顯著提高損傷后的附著力和耐腐蝕性。在長達2000小時的鹽霧暴露試驗中,各種基材(包括CRS、噴砂鋼、鍍鋅鋼和鋁)都得到了顯著改善。

循環腐蝕試驗的性能評估結果表明,新型底漆在一系列腐蝕環境中具有較好的耐腐蝕性。

快干、單組分應用、卓越的性能和超低VOC等特性結合在一起,使AMP-UP 100可以適用于高耐腐蝕性能要求的廣泛應用領域。

參考資料

1 Schweitzer, P.A. Paint and Coatings, Applications and Corro-sion Resistance, Ed.; CRC Press, Taylor and Fran- cis Group, Boca Raton, 2006.

2 Li, W.; Calle, M.L. Review of pH And Electrochemical Responsive Materials for Corrosion Control Applica- tions, Paper Np. 08214, NACE International 2008 Conference and Expo.

3 Montemor, F.M. Functional and Smart Coatings for Cor-rosion Protection: A Review of Recent Advances, Surface Coatings and Technology, 258, 17-37, November 2014.

4 Challener, C. Heavy-Duty Transportation Segment Driving Towards More Durable and Sustainable Coat- ing Solutions,CoatingsTech, October 2019, 28-34.

5 Navarro, A.G.; Kasisomayajula, S.; Wilson, G.O. Designing Self- Healing Functionality into Silicone-Based Protective Materi-als, Paint and Coatings Industry, June 2019, 34-38.

6 Kasisomayajula, S.; Dayton, C.R.; Wilson, G.O. The Next Generation of Zinc-Rich Primers: Improved Versa- tility and Performance via Self-Healing Functionality, Paint and Coatings Industry, March 2019, 50-55.

7 Wilson, G.O.; Ebbert, B.R.; Andersson, H.M. Improved Corrosion Resistance in Powder Coatings via Micro- encapsulated Self-Healing Agents, Paint and Coatings Industry, March 2017,49-59.

本文收錄在《PCI中文版》雜志2021年2/3月刊中

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證