0 引言

本文選用中相對高分子質量的固體環氧樹脂進行乳化研究,一方面固體環氧樹脂的軟化點高,表干時間較短;另一方面可避免使用液態環氧樹脂制備的涂膜導致的表干時間長、涂膜柔韌性差等缺點。為改善現有一些乳化劑存在的缺陷,本實驗全程在較低的反應溫度條件下進行,利用乙醇胺與環氧樹脂、聚乙二醇二縮水甘油醚反應開環,再用乙酸水溶液中和得到自乳化反應型水性環氧產物,以此作為乳化劑,通過“相反轉”法對中高相對分子質量的環氧樹脂進行乳化。通過對合成的水性環氧分散體穩定性和粒徑進行測試來評判乳化劑的乳化效果,并重點考察了乳化劑用量、乳化體系溫度、分散轉速等實驗條件對分散體粒徑及其穩定性的影響,以此確定最優的合成配方及工藝涂料在線coatingol.com。

1 實驗部分

1.1 水性環氧乳化劑的制備

(1) 稱取不同環氧值的聚乙二醇二縮水甘油醚置于四口燒瓶中,丙二醇甲醚作為溶劑,升溫至50~60 ℃,攪拌均勻。隨后緩慢滴加乙醇胺,待滴加完畢后,80~90 ℃下保溫反應2 h。

(2) 待體系溫度降至室溫,加入一定量的環氧樹脂6101,混合均勻后緩慢升溫至80~90 ℃,保溫反應2 h。

(3) 待反應體系溫度降至50~60 ℃,滴加乙酸水溶液中和成鹽,期間如反應溫度升高,需及時降溫;乙酸水溶液加完后,再攪拌0.5 h,出料,得到水性環氧乳化劑。

本實驗中,環氧乳化劑的合成過程包括環氧基團開環和中和成鹽兩部分。

1.2 水性環氧分散體的制備

將自制環氧乳化劑、環氧樹脂901和助溶劑加入四口燒瓶中,升溫至80~90 ℃,保溫2~3 h,待體系充分熔融均一后出料置于分散桶內,在高速分散的情況下分批加入去離子水,調整至合適不揮發分,得到乳白色的環氧樹脂分散體。

1.3 雙組分水性環氧涂料的制備

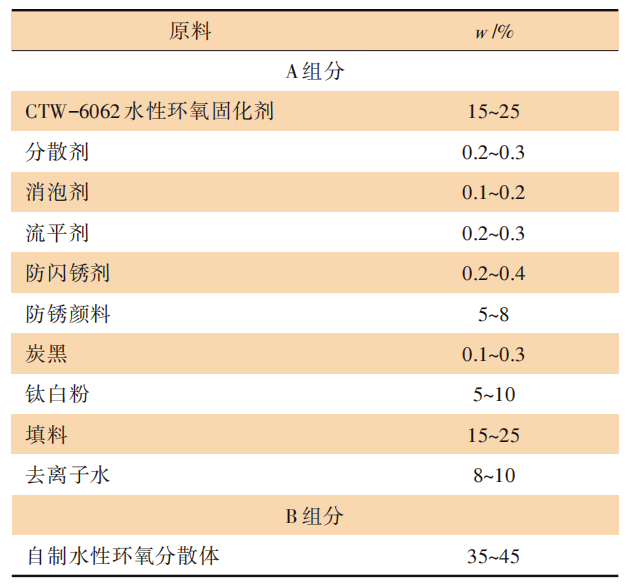

根據表1配方,在CTW-6062水性環氧固化劑中加入消泡劑、分散劑、流平劑,再加入部分去離子水稀釋,保持轉速在500~1000 r/ min下,攪拌30 min,隨后依次加入各種顏填料,提高轉速至3000 r/min下進行研磨,待細度≤30 μm后出料,得到的混合物稱為A組分。

將涂料A組分與B組分按比例混合均勻,120目濾網過濾后噴板,表干10 min,然后在80 ℃/30 min條件下進行烘烤。控制漆膜干膜厚度在40~50 μm。

表1 雙組分水性環氧涂料配方

2 結果與討論

2.1 紅外光譜分析

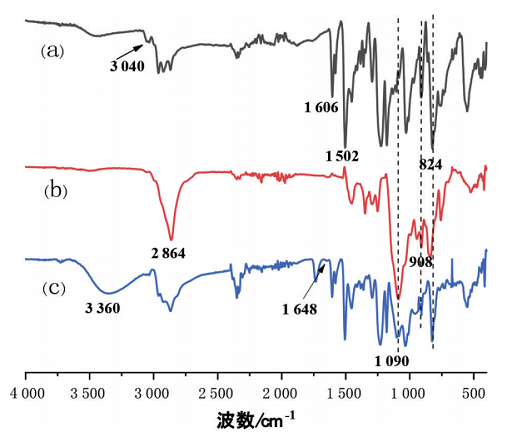

6101環氧樹脂的紅外譜圖(a)、聚乙二醇二縮水甘油醚(PEGDGE)的紅外譜圖(b)和合成水性環氧乳化劑的紅外譜圖(c)如圖1所示。

圖1 6101、PEGDGE和乳化劑的紅外譜圖

通過與環氧乳化劑的紅外譜圖對比,可以看出位于908 cm-1和824 cm-1處的環氧特征峰明顯減弱,這表明乙醇胺的氨基已經和部分環氧基團進行了反應。而在3360 cm-1處的羥基峰明顯增強,且在1090 cm-1處出現了極強的C-O-C的伸縮振動特征峰,表明乳化劑生成了大量羥基和脂肪醚鍵,這與本文的反應機理相符。另外,由于乳化劑本身仍存在環氧基團,可參與固化成膜,在體系中充當增韌劑,提升涂膜強度;其次,可增加固化反應位點,形成交聯網狀結構,提升涂膜干燥速度。

2.2 不同相對分子質量的單體對分散體的影響

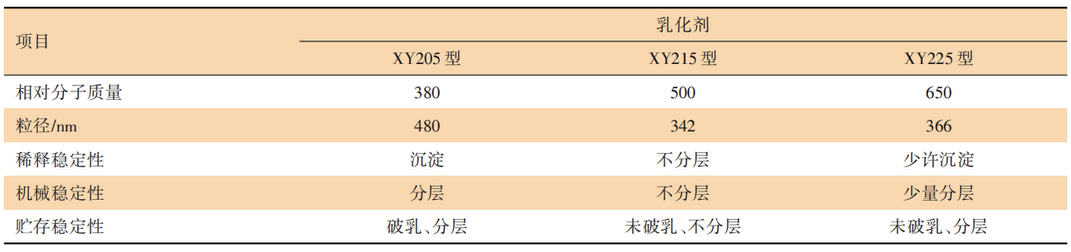

分別以聚乙二醇二縮水甘油醚XY205、XY215、XY225為原料合成HLB值不同的3種乳化劑,再制備相應的水性環氧分散體(乳化劑用量為12%),研究乳化劑的相對分子質量對分散體粒徑以及穩定性的影響。結果如表2所示。

表2 乳化劑相對分子質量對水性環氧分散體粒徑和穩定性的影響

PEGDGE相對分子質量較低時,乳化劑所含醚鍵較少,不能夠充分締合水分子,導致憎水性較強而難以形成穩定的“水包油”型分散體;但PEGDGE相對分子質量過高后,親油基過多,不能完全滲透到環氧樹脂滴液中,與環氧樹脂作用力減弱,出現乳化效果不佳的現象。因此,通過對比測試選用PECDGE(XY215)來制備水性環氧乳化劑。

2.3 乳化劑用量對水性環氧分散體和涂膜性能的影響

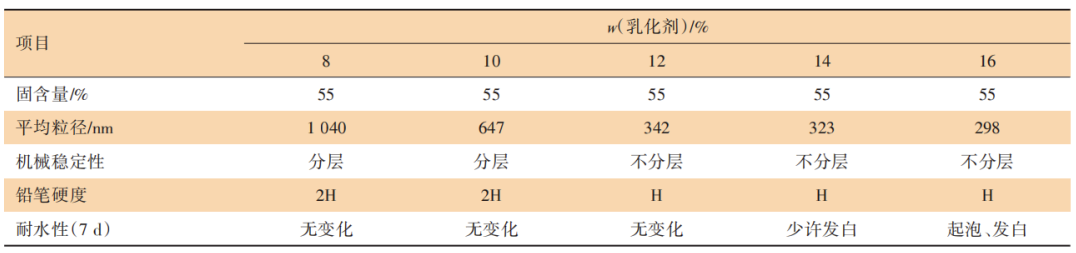

采用聚乙二醇二縮水甘油醚PEGDGE(XY215)、環氧樹脂6101和乙醇胺為原料制備的產物作為環氧樹脂901的乳化劑,控制其他反應條件不變,考察乳化劑用量(乳化劑占固體的質量分數)對分散體粒徑、穩定性及涂膜性能的影響,結果如表3所示。

表3 乳化劑用量對水性環氧分散體和涂膜性能的影響

綜合考慮,乳化劑用量12%時,水性環氧分散體貯存穩定性最好,涂膜綜合性能最佳。

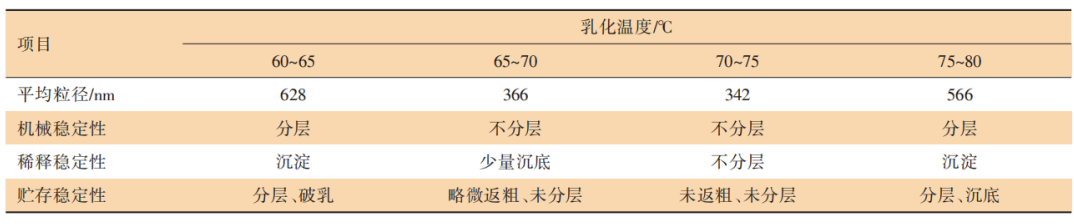

2.4 溫度對分散體粒徑和穩定性的影響

乳化過程中分散盤高速運轉時會產生大量的熱量,因此我們重點研究了乳化過程中相反轉過程中體系溫度對環氧分散體粒徑的影響。結果如表4所示。

表4 溫度對分散體粒徑和穩定性的影響

控制體系溫度65~75 ℃之間時,分散體平均粒徑最小,貯存穩定性最好。當溫度<65 ℃時,分散體粒徑較大,穩定性較差,低溫導致901環氧樹脂流動性變差,導致乳化不充分。當溫度大于75 ℃時,會促進分散體粒子熱運動,使分散體粒子間過度聚集,導致分散體的粒徑尺寸過大,且分布不均一。另一方面,隨著水分子揮發,局部溫度較高,超過乳化劑的濁點,乳化效果會變差。綜上所述,乳化時將體系溫度控制在65~75 ℃,制得的分散體穩定性最佳。

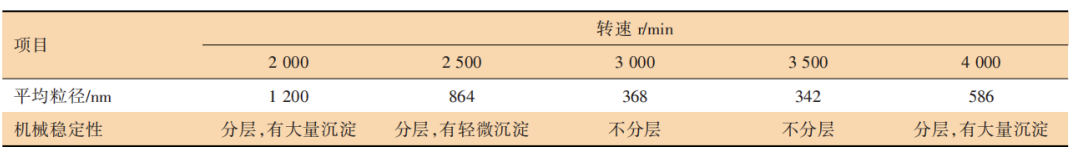

2.5 分散速度對分散體粒徑和穩定性的影響

乳化時不同的分散速度對水性環氧分散體粒徑和穩定性有著重要的影響。具體結果如表5所示。

表5 轉速對分散體粒徑和穩定性的影響

當分散速度較低時,橫向的剪切力所提供的能量不足以支持界面能的增加,因此分散粒子過度聚集,導致最終得到的分散體粒徑偏大。隨著轉速的增加,粒徑逐漸呈減小的趨勢,但分散速度亦不能過快,過高的轉速會破壞乳化劑分子形成的氫鍵;除此之外,過高的轉速會導致粒徑間的相互碰撞的幾率增加,油/水乳化劑分子穩定的界面膜會遭到破壞,造成油水界面間發生相分離。因此,乳化過程中將分散盤轉速控制在3000~3500 r/min較為適宜。

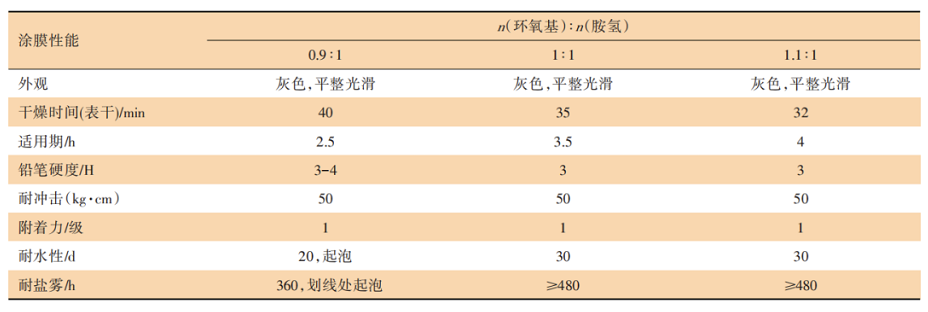

2.6 涂膜的性能

采用自制水性環氧分散體與自制水性環氧固化劑固化成膜,設計體系中環氧基與胺氫的摩爾比為0.9:1、1:1和1.1:1進行混合配制涂膜,以期找到使涂膜綜合性能最優的條件。涂膜的性能見表6。

表6 涂膜的性能

水性環氧分散體與固化劑的配比對涂膜性能有較大的影響。隨著固化劑用量的增加,涂膜的表干時間延長。固化劑一般為分子量較小的粘稠液體,固化劑比例越大,涂膜中的小分子物質越多,表干速度越慢。隨著固化劑的用量增加,涂膜的硬度稍有提高,涂膜的適用期縮短,涂膜的耐化學性能下降。綜上所述,當分散體和固化劑按環氧基與胺氫的摩爾比為1.1:1混合時,涂膜具有良好的綜合性能。

3 結 語

(1) 本文以聚乙二醇二縮水甘油醚(PEGDGE)、環氧樹脂6101與乙醇胺發生開環反應,采用乙酸水溶液中和得到水性環氧乳化劑,并通過相反轉法制備了自乳化水性環氧分散體。

(2) 經過條件實驗優化,當所選PEDGGE相對分子質量為500時,乳化劑含量為12%,相反轉乳化溫度為65~75 ℃ 、分散盤轉速為3000~3500 r/min 時,在此工藝條件下制備的環氧分散體穩定性良好,且與水性環氧固化劑復配后的涂膜固化物具有良好的物理機械性能、優異的耐水性和耐鹽霧性。

參考文獻(略)

作者 | 劉 明,陳 力,張漢青,等

(中海油常州涂料化工研究院有限公司,江蘇常州 213016)

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證