摘要:研究了三羥甲基丙烷不同用量及加料方式、2-甲基-1,3-丙二醇及偏苯三酸酐不同用量對聚酯樹脂性能的影響。

權衡了各單體的用量,制備了一種儲存穩定性好、起砂效果及機械性能優異的專用于β-羥烷基酰胺體首碼網系砂紋粉末涂料用的聚酯樹脂;通過等溫固化研究確定了砂紋粉末涂料的固化條件。

引言

粉末涂料作為一種環保型涂料,具有無溶劑、低污染、涂裝工序簡單、涂裝效率高等優點涂料在線coatingol.com涂料在線coatingol.com。但現有粉末涂料,涂膜外觀主要以光澤變化為主,其固化成膜后表面呆板、缺乏立體感。

隨著經濟的發展,科學技術的不斷進步,人們對涂覆的各種型材、家電等已經不再滿足于單調的光澤或顏色變化的裝飾了。

功能美術型粉末涂料可生成美觀清晰的花紋,給涂裝器件以美觀、多彩的外觀,或者使底材表面的缺陷被其紋理效應所掩飾,提高了涂膜的裝飾性,得到了普通裝飾粉末涂料難以達到的裝飾效果,因此近年來得到了很大的發展。

砂紋粉末涂料作為功能美術型粉末涂料的一種,其具有花紋美觀、裝飾性強、良好的抗劃傷性,可以彌補和遮蓋工件表面粗糙及不平整等缺陷的優點,因此不斷獲得人們的青睞。

砂紋粉末涂料的性能要求主要包括砂紋的粗細、涂膜光澤及紋理的凹凸感等。另外,砂紋粉末涂料一個較為常見的問題是機械性能不夠好。

對比TGIC固化體系的砂紋粉末涂料用聚酯樹脂,羥烷基酰胺固化體系的砂紋粉末涂料用聚酯樹脂由于缺少適宜的固化促進劑使得砂紋涂層的光澤較高、紋理的凹凸感不強,機械性能一般。

因此,目前在砂紋粉末涂料領域,多采用TGIC體系聚酯樹脂,使用β-羥烷基酰胺體系聚酯樹脂的報道較少。

本文通過對不同單體用量及加料方式等的研究,制得了起砂效果、機械性能等綜合性能較優異的β-羥烷基酰胺體系砂紋粉末涂料用聚酯樹脂。

1 試驗部分

1.1 原材料

精對苯二甲酸(PTA):工業級,珠海bp;

間苯二甲酸(IPA):工業級,日本AGIC

;偏苯三酸酐(TMA):工業級,上海焦化;

新戊二醇(NPG):工業級,巴斯夫;

2-甲基-1,3-丙二醇(MPD):工業級,長龍化工;

三羥甲基丙烷(TMP):工業級,帕斯托;

催化劑單丁基氧化錫(F4100):工業級,杭州瑞科;

β-羥烷基酰胺(T-105)、鈦白粉、硫酸鋇、砂紋劑、膨潤土:工業級,市售。

1.2 聚酯樹脂合成工藝

按照配方量將多元醇、多元酸及催化劑加入到自制的8L反應釜中,在一定的攪拌速率和N?的保護下,逐漸升溫至245℃,保溫反應2~4h。

取樣透明且酸值達到15~25mgKOH/g后,在220℃加入酸解劑,保溫反應一段時間取樣透明且酸值達到35~45mgKOH/g后,真空縮聚得到酸值、黏度等符合要求的產品。

1.3 砂紋粉末涂層制備

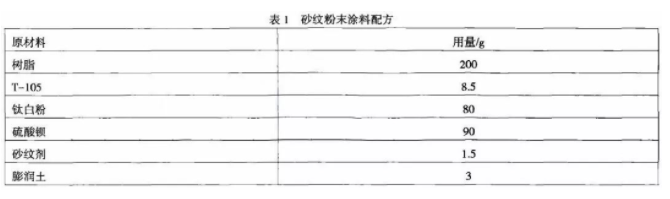

按表1的制粉配方制備粉末涂料,其工藝流程為:配料→預混→擠出壓片→粉碎→過篩→靜電噴涂,在180℃固化10min得到涂層,并進行性能檢測。

1.4 性能表征

聚酯樹脂酸值按GB/T 6743-2008、黏度按GB/T 9751.1-2008、玻璃化轉變溫度按GB/T 19466.2、膠化時間按Q/QTCL1-2014、沖擊強度(50cm)按GB/T 1732-1993、光澤按GB/T 9754-2007、中性鹽霧試驗按GB/T 1771-2007、耐候性氙燈按GB/T 1865-2009分別測定;DSC等溫測試研究為將樣品置于180℃,N?氣氛下等溫固化。

2 結果與討論

2.1 TMP用量及加料方式對聚酯樹脂性能的影響

為了達到良好的起砂效果,一般選用黏度及活性均較高的聚酯樹脂作為砂紋粉末涂料用聚酯樹脂,而β-羥烷基酰胺固化體系的砂紋粉末涂料用聚酯樹脂由于缺少適宜的固化促進劑,所以對聚酯樹脂的活性具有更高的要求。

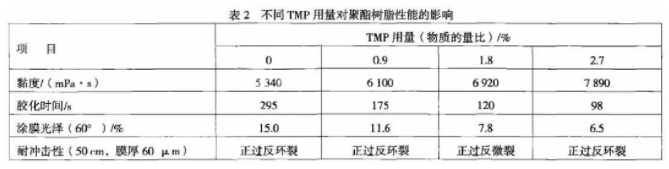

試驗考察了不同TMP用量對聚酯樹脂黏度、反應活性、涂膜光澤及機械性能的影響,結果見表2 。

從表2可以看出,隨著TMP用量的增加,聚酯樹脂的黏度呈增長趨勢、膠化時間逐漸縮短、涂膜光澤不斷降低,其耐沖擊性當添加量為1.8%時最佳。

這是因為TMP為三官能團單體,隨著添加量的增大,聚酯樹脂的支化度提高,導致相對分子質量的增大,進而表現為黏度的上升。

另一方面,分子中存在的支化結構使分子鏈末端的反應基團密度增大,反應活性增加,因此膠化時間不斷縮短。

而由于膠化時間的縮短使聚酯樹脂流平性變差,導致涂膜表面凹凸不平、粗糙度高,表現為光澤的降低;

對于耐沖擊性的變化,這是因為在一定范圍內,TMP的加入增加了聚酯樹脂的交聯點提高了樹脂活性,因此機械性能得到提高。

但TMP量過多,易導致涂膜剛性太強,而砂紋涂層凹凸不平,出現了較強的應力集中,導致涂膜機械性能反而下降,因此添加量須在合理的范圍內。

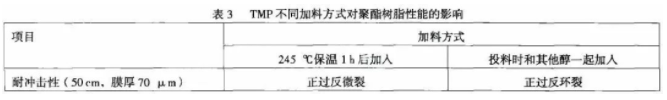

從表2中可以看到,涂膜的機械性能還是存在一定的缺陷,為了改善其性能,試驗考察了TMP不同加料方式對聚酯樹脂性能的影響,試驗結果見表3。

從表3中可以看到,相比于投料時TMP與其他醇一起加入,在反應后期加入TMP合成的聚酯樹脂耐沖擊性更好,這可能是因為在反應后期,聚酯樹脂已形成一定相對分子質量的線性結構,這時加入TMP后形成的分支點更加均勻,最終涂膜具有更好的機械性能。

2.2 MPD用量對聚酯樹脂性能的影響

為了達到起砂效果,一般是在粉末涂料配方中加入物理砂紋劑,其作用機理是:粉末涂料在熔融流平時,砂紋劑的表面張力小于正常的粉末涂料涂膜的表面張力,分散于涂膜各點的砂紋劑改變了涂膜的局部張力,使得表面張力高的基料包裹了表面張力低的砂紋劑,最終涂膜表面呈現分布均勻的砂紋狀。

由于物理砂紋劑一般是表面張力較低的物質,如聚四氟乙烯蠟、酰胺改性特殊偏氟聚合物等。因此,為了獲得較好的起砂效果,應盡可能地增大聚酯樹脂與砂紋劑的表面張力差。

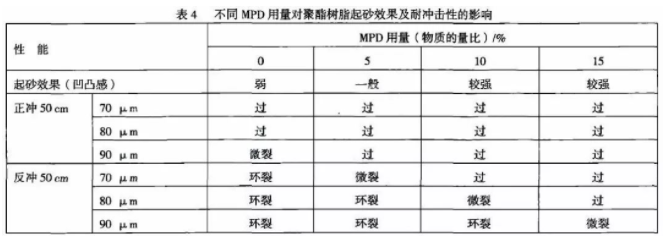

試驗研究了不同MPD用量對聚酯樹脂起砂效果及耐沖擊性的影響,試驗結果見表4。

由表4可以看出,隨著MPD用量的增加,起砂效果逐漸增強,耐沖擊性也逐漸變好。據文獻報道,NPG表面張力為35.8mN/m,MPD表面張力為72.2mN/m。這是因為MPD相較于NPG少了一個甲基,分子的對稱性減弱,表面張力更大、柔順性也更好。

因此,引入MPD代替部分NPG合成的聚酯樹脂相對于純NPG合成的聚酯樹脂,其分子的表面張力更大、柔順性更好,起砂效果、耐沖擊性也就更好。

2.3 TMA用量對聚酯樹脂性能的影響

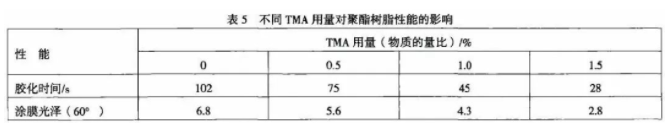

分子鏈末端的反應活性對于聚酯樹脂的反應活性至關重要,為此,試驗研究了不同TMA用量對聚酯樹脂反應活性及涂膜光澤的影響,耐驗結果見表5。

從表5可以看到,隨著TMA用量的增加,膠化時間不斷縮短,涂膜光澤也是不斷降低。

這是由于TMA含有三個反應基團,將其引入分子鏈末端時顯著增大分子鏈末端的反應基團數,聚酯樹脂的反應活性得到了提高,膠化時間隨之縮短,涂膜流平性降低導致表面凹凸度加大,也就表現為光澤的降低。

2.4 固化程度分析

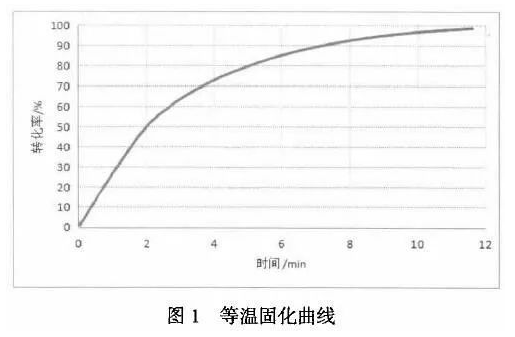

由于砂紋粉末涂料在熔融固化時流平較為困難,可能存在固化不完全的情況,為此考察了其固化條件合理與否。圖1是合成的β-羥烷基酰胺固化體系的砂紋粉末涂料在180℃下的等溫固化曲線。

由圖1可以看出,在7~8min時,轉化率已經達到了90%,而粉末涂料行業內一般將固化程度達到85%以上就稱為固化充分,因此,本研究合成的聚酯樹脂采用180℃/10min的固化條件,可以充分固化。

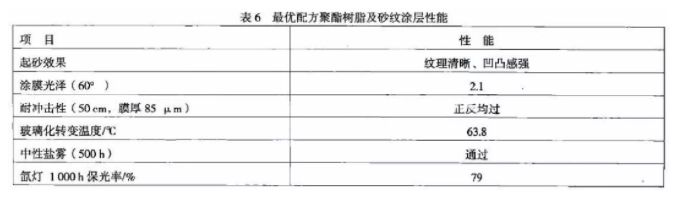

2.5 最優配方聚酯樹脂性能

綜合上述試驗結果,本研究制得了起砂效果、機械性能等綜合性能較優異的專用于β-羥烷基酰胺體系砂紋粉末涂料用的聚酯樹脂,該聚酯樹脂本身及砂紋涂層的主要性能見表6。

3 結語

綜合考慮β-羥烷基酰胺固化體系砂紋粉末涂料的影響因素,從單體組成、加料工藝等方面進行了相關研究:

(1)TMP的添加量須在合理范圍內,當添加量為1.8%以及添加方式采取先保溫后添加的方式有利于砂紋粉末涂料機械性能的提高;

(2)MPD由于其結構具有較高的表面能,有利于砂紋粉末涂料起砂效果及機械性能的提高;

(3)TMA三官能度的結構提高了聚酯樹脂的活性,有利于砂紋粉末涂料凹凸感的增強與光澤的降低;

(4)通過等溫固化研究,確定了合理的固化條件;

(5)根據研究成果合成了適用于 β-羥烷基酰胺固化體系的起砂效果好、機械性能優異的砂紋粉末涂料用聚酯樹脂。

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證