「導(dǎo)讀」

目前環(huán)境污染已經(jīng)成為人們關(guān)注的重點(diǎn)問題,傳統(tǒng)涂料中包含一定的環(huán)境污染因素,因此需要對(duì)其進(jìn)行有效控制。

本研究采用線型酚醛環(huán)氧樹脂(ENR)、環(huán)氧樹脂E-12、固化劑JECP-02B制備了輸油管線用熔結(jié)環(huán)氧粉末涂料。并考察了線型酚醛環(huán)氧樹脂與環(huán)氧樹脂E-12質(zhì)量比對(duì)涂料性能的影響,以及固化劑JECP-02B、流平劑GLP588和固化促進(jìn)劑2-甲基咪唑?qū)袒袨榈挠绊?a title="涂料在線coatingol.com" href="http://www.zx446.com">涂料在線coatingol.com。

用紅外光譜分析了固化前后樹脂的變化,m(ENR)/m(E-12)=(70/20)~(20/80)、m(固化劑)/m(環(huán)氧樹脂)=1/4、m(流平劑)/m(環(huán)氧樹脂)=2/100、m(2-甲基咪唑)/m(環(huán)氧樹脂)=(0.1~0.18)/100時(shí),涂層性能達(dá)到輸油管線防腐指標(biāo)(SY/T0315-97)。

前言

環(huán)氧粉末涂料屬于環(huán)保涂料,使用過程中采用靜電噴涂技術(shù),噴涂在對(duì)象表面,最終熔融成膜。這種材料與傳統(tǒng)材料相比,具有較強(qiáng)的環(huán)保性、使用方便、涂膜性強(qiáng)。

環(huán)氧粉末涂料屬于粉末涂料,主要使用環(huán)氧樹脂作為材料,添加其他輔助材料制作而成,通常應(yīng)用在管道運(yùn)輸中,具備較強(qiáng)的防腐效果。

國外市場上使用的水性環(huán)氧涂料主要是由兩組分組成:一組分是疏水性的環(huán)氧樹脂,另一組分是親水的胺類固化劑。

基于二個(gè)組分的物理狀態(tài),E.C.Galgoci等人將水性環(huán)氧涂料分為以下五種類型:

①環(huán)氧樹脂為液體或液體乳液,固化劑為水可溶性胺;

②環(huán)氧樹脂為固體分散體,固化劑為水可溶胺;

③環(huán)氧樹脂為液體或固體乳液,固化劑為含羧基或氨基官能團(tuán)的丙烯酸分散體;

④環(huán)氧樹脂為液體或固體分散體,固化劑為胺分散體;

⑤環(huán)氧樹脂為固體分散體,固化劑為胺分散體。

? 含氟涂料,如日本旭硝子公司(AsahiGlass)研究出新型低VOC水性FEVE共聚物,配制的涂料具有媲美溶劑型氟碳產(chǎn)品的優(yōu)異耐候性、耐水性、耐溶劑性和光澤度;

? 鱗片涂料,由玻璃磷片和耐腐蝕樹脂構(gòu)成,具有優(yōu)越的防腐性能和防滲透性能,涂層的耐久性優(yōu)于其他涂料,在美國、日本、西歐已得到廣泛應(yīng)用和發(fā)展。

我國從20世紀(jì)50年代開始開發(fā)防腐蝕涂料,經(jīng)過六十年的發(fā)展,產(chǎn)品性能已經(jīng)取得了長足的進(jìn)步,特別是在20世紀(jì)90年代以后,由于合成樹脂的高速發(fā)展,我國防腐蝕涂料進(jìn)入以合成樹脂為主的時(shí)代。

目前國內(nèi)的防腐涂料品種比較齊全,從低檔的瀝青、醇酸樹脂、酚醛樹脂等系列涂料到中高檔的環(huán)氧樹脂涂料、氯化聚烯烴涂料、聚氨酯涂料和有機(jī)硅涂料等,基本能滿足市場需求,但其中大多是溶劑型涂料品種。

我國防腐蝕涂料年產(chǎn)量在20萬噸左右,其中環(huán)氧樹脂類防腐涂料約7萬噸、富鋅涂料約1萬噸、乙烯樹脂類防腐涂料約3萬噸、聚氨酯樹脂類涂料約1萬噸、粉末防腐涂料約2萬噸、其它防腐涂料約6萬噸。

目前,防腐涂料廣泛應(yīng)用于石油、化工、采礦、冶金、市政建設(shè)、能源和交通等行業(yè),在防腐蝕涂料中,最突出應(yīng)用的是重防腐涂料,如集裝箱涂料、汽車涂料、建筑工業(yè)涂料,特別是海洋船舶涂料。

我國已成為全球第三大造船國,船舶涂料需求量將會(huì)以每年35%的速度增長。

01 環(huán)氧粉末涂料材料

環(huán)氧粉末涂料材料在實(shí)際應(yīng)用的過程中,不會(huì)污染環(huán)境,20世紀(jì)90年代后,我國石油行業(yè)進(jìn)入了快速發(fā)展階段,在石油化工行業(yè)實(shí)際發(fā)展的過程中,對(duì)管道防腐性能的要求也逐漸提升。

如果僅僅使用傳統(tǒng)的防腐處理方式,將會(huì)大大降低輸油管道實(shí)際使用的安全性,因此需要針對(duì)防腐技術(shù)以及防腐材料進(jìn)行優(yōu)化管理,最終達(dá)到提升輸油管道使用安全性的目的。

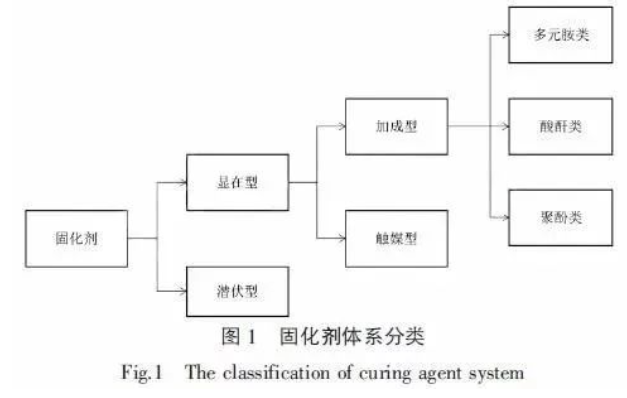

數(shù)目眾多的固化劑首先分為顯在型和潛伏型,顯在型固化劑即普通的固化劑;潛伏型固化劑,則是與環(huán)氧樹脂以配合的形式在30℃長期貯存穩(wěn)定,一旦曝露于熱、光和濕氣中則易發(fā)生固化反應(yīng)。

這類固化劑基本上是用物理和化學(xué)方法封閉其固化劑活性。固化劑分類如圖1示。

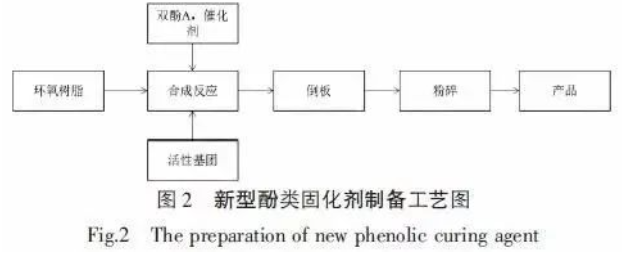

在反應(yīng)器中加入一定量低相對(duì)分子質(zhì)量的環(huán)氧樹脂,然后加入定量雙酚、催化劑,在一定溫度下反應(yīng)2h,然后加入含活性基團(tuán)的試劑,升溫使反應(yīng)不斷進(jìn)行。

再加入定量的雙酚A、催化劑在一定溫度下反應(yīng)1~2h,將生成物倒在干凈的鐵板上,冷卻,即得固化劑。再將產(chǎn)品粉碎至50目,備用。制備工藝如圖2所示。

02 環(huán)氧粉末涂料材料的制備要求

在制備環(huán)氧粉末涂料材料的過程中,為了保證最終的制備質(zhì)量,則需要根據(jù)相應(yīng)的制備要求進(jìn)行,提升材料制備的規(guī)范性和有效性。

例如,在選擇環(huán)氧樹脂的過程中,需要確定材料的熔融溫度、分解溫度、熔融黏度、電性能以及穩(wěn)定性等參數(shù);在生產(chǎn)加工中,則需要確定原材料的生產(chǎn)廠家、生產(chǎn)價(jià)格以及安全性等。

通常情況下,輸油管道環(huán)氧粉末涂料材料制備使用固態(tài)雙酚A環(huán)氧樹脂作為基本材料,將固化劑與其結(jié)合,1mol的環(huán)氧基團(tuán),需要與1~2mol活性氫固化劑相互結(jié)合。

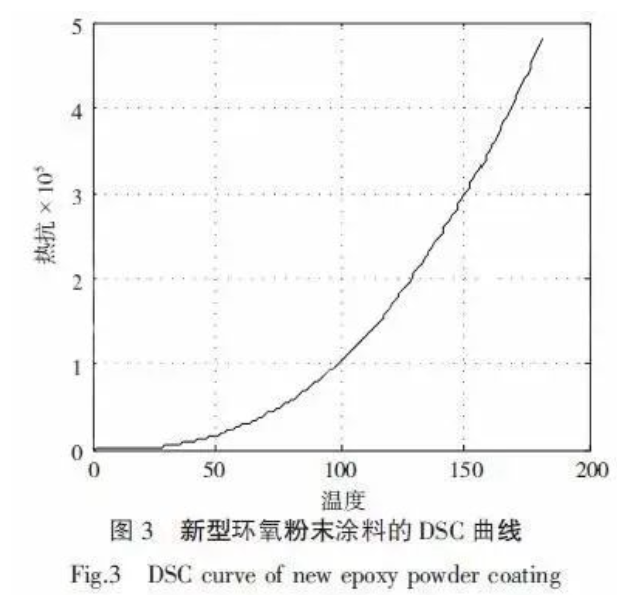

采用差示掃描量熱儀(DSC)對(duì)涂料樣品進(jìn)行試,實(shí)驗(yàn)中升溫速度為20℃/min,重點(diǎn)測(cè)試100~200℃范圍內(nèi)的熱流變化,結(jié)果見圖3。

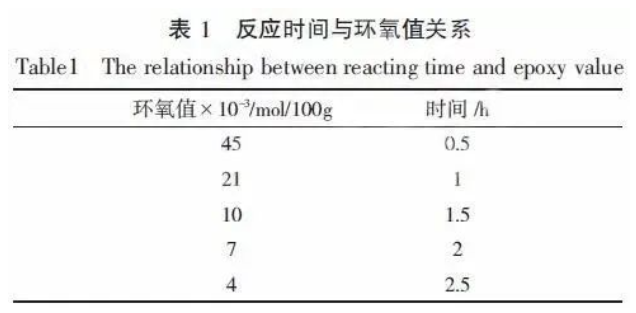

測(cè)定5組固化劑產(chǎn)品環(huán)氧值,每組按上述方法測(cè)定2次,取2次測(cè)定的平均值。根據(jù)測(cè)定結(jié)果,作固化劑環(huán)氧值與第二步反應(yīng)時(shí)間的關(guān)系曲線,如表1所示。

固化劑在環(huán)氧粉末涂料材料制備中,直接決定著涂料的性能,因此制備過程中需要保證固化劑的實(shí)際選擇質(zhì)量。

通常,固化劑在常溫下,呈現(xiàn)固體狀態(tài),為粉末狀、顆粒狀或者是片狀。在熱熔融混合的過程中,固化劑不能與其他材料發(fā)生化學(xué)反應(yīng),粉末涂料制作完畢之后,能夠在室溫環(huán)境下存儲(chǔ)半年以上,不凝聚結(jié)塊,這是固化劑使用的基本條件。

針對(duì)顏填料,則需要具備較強(qiáng)的耐熱性,管道防腐環(huán)氧粉末涂料材料的固化溫度200~240℃,因此顏填料則需要在該溫度的范圍內(nèi)保持穩(wěn)定,避免環(huán)氧粉末涂料材料在固化過程中出現(xiàn)變色或者性能改變等情況。

另外,顏填料需要具備較強(qiáng)的耐磨性和硬度,通常情況下,無機(jī)顏料的耐溫性以及耐化學(xué)性較強(qiáng),例如滑石粉、高嶺土以及云母粉等都能夠滿足環(huán)氧粉末涂料材料中顏填料的制作要求。

在環(huán)氧粉末涂料中,固化劑和環(huán)氧樹脂是主要的成膜物質(zhì),不同配比的固化體系性能也不一樣。

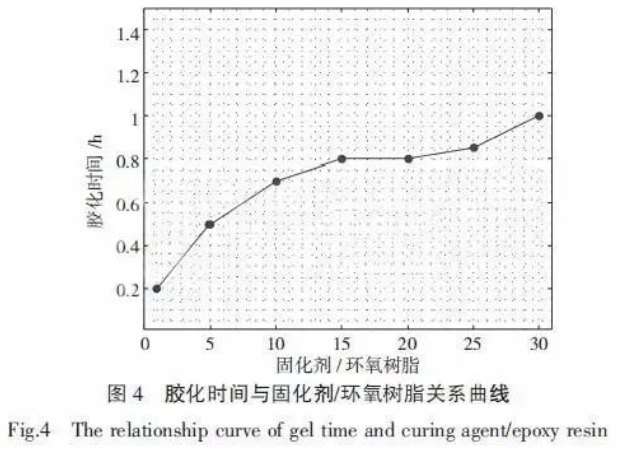

因此選定了不同配比的固化劑環(huán)氧樹脂體系,測(cè)定了體系在150℃下的膠化時(shí)間。固化劑環(huán)氧樹脂與膠化時(shí)間關(guān)系曲線如圖4所示。

03 輸油管道防腐環(huán)氧粉末涂料材料的制備措施

① 環(huán)氧粉末涂料材料制備原材料

環(huán)氧粉末涂料在實(shí)際制備的過程中,使用的原材料主要包括環(huán)氧樹脂、固化劑、鈦白粉、沉淀硫酸鋇、安息香、流平劑以及2-甲基咪唑等材料。

在實(shí)際生產(chǎn)的過程中,使用預(yù)混料機(jī)、雙螺桿擠出機(jī)、破碎機(jī)以及高壓噴涂設(shè)備等,先將材料預(yù)混合在其中,其中包括環(huán)氧樹脂、固化劑、顏填料、助劑等,相互混合,擠出,再進(jìn)壓片、粉碎,最終形成樣品。

針對(duì)以上流程,對(duì)制備完畢的環(huán)氧粉末涂料性能進(jìn)行檢測(cè),其中包括外觀、粒度、不揮發(fā)物含量、磁性物含量、膠化時(shí)間、固化時(shí)間等,其中膠化時(shí)間和固化時(shí)間測(cè)試溫度為180℃。

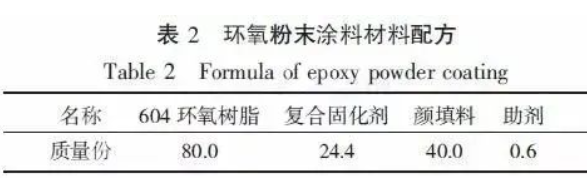

180℃下膠化時(shí)間為63s,固化時(shí)間為2.5min。表2為環(huán)氧粉末涂料材料制備配方。

② 制粉過程注意事項(xiàng)

1)顏料顆粒細(xì)微、質(zhì)輕,稱好后應(yīng)首先裹入其它物料中,以防受氣流沖擊而飄起或粘于容器壁上導(dǎo)致物料不準(zhǔn)。

2)熔融擠出國外多采用雙螺桿擠出機(jī),最大優(yōu)點(diǎn)是換色容易。目前國內(nèi)一般采用單螺桿擠出機(jī)。

擠出物料時(shí)要嚴(yán)格控制三個(gè)區(qū)的溫度,尤其是第三區(qū)。對(duì)于普通環(huán)氧粉末,第三區(qū)溫度不得超過105℃,擠出時(shí)間也不易過長,否則固化劑容易與樹脂發(fā)生固化反應(yīng)使物料變硬,即影響正常生產(chǎn)。

粉末最終被涂于工件表面進(jìn)行烘烤時(shí)也不再被熔融而形成一個(gè)個(gè)凸出的麻點(diǎn),影響涂層性能和外觀質(zhì)量。

3)粉末的超細(xì)粉碎國內(nèi)采用球磨機(jī)和旋風(fēng)式超細(xì)粉碎機(jī)。球磨機(jī)粉碎的粉末晶形好,所得涂層性能及外觀均很漂亮。

但超細(xì)粉(細(xì)度在300目以上)含量往往過多,粉粒過細(xì)易結(jié)團(tuán)或帶電量不足,經(jīng)高壓靜電噴涂于工件上易產(chǎn)生涂膜不均、粉末與工件吸附性差易脫落,采用旋風(fēng)式粉碎機(jī)可得到細(xì)度合格、細(xì)度分布合理的粉末粒子,是較為理想的粉碎設(shè)備。

4)粉末篩網(wǎng)細(xì)度應(yīng)為180目。生產(chǎn)中應(yīng)經(jīng)常檢查篩網(wǎng),發(fā)現(xiàn)破裂和變形應(yīng)及時(shí)修理或更換,以免粗粉帶入影響粉末質(zhì)量。

③ 環(huán)氧樹脂的選擇

環(huán)氧粉末涂料在制備過程中使用的環(huán)氧樹脂為雙酚A型環(huán)氧樹脂以及脂環(huán)族環(huán)氧樹脂,其中雙酚A型環(huán)氧樹脂,具有活潑環(huán)氧基和高極性基團(tuán)醚基,正是因?yàn)檫@一結(jié)構(gòu),最終形成的涂膜交聯(lián)度較高、硬度較高、耐磨性能強(qiáng)、防腐效果也較強(qiáng)。

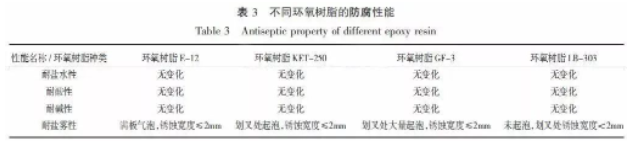

通過表3的比較分析能看出,LB-303的環(huán)氧樹脂,在實(shí)際使用中的防腐性能較高,能夠完成耐鹽霧性能測(cè)試。

其涂膜在高溫固化的過程中,熔融流動(dòng)性不高,因此會(huì)輕易出現(xiàn)流掛等現(xiàn)象,最終完成的噴涂表面較為平整,整體使用性能較強(qiáng),所以在制備環(huán)氧粉末涂料的過程中,多數(shù)選擇環(huán)氧樹脂LB-303作為制作材料。

④ 固化劑的選擇

在環(huán)氧粉末涂料制備的過程中,固化劑的種類非常多,其中包括胺類固化劑、雙氰胺固化劑以及芳香烴固化劑等。

通常情況下,多數(shù)環(huán)氧粉末涂料制備使用的固化劑為酚烴基樹脂固化劑,該固化劑在實(shí)際使用的過程中,整體防腐性能和絕緣性能較強(qiáng),其中包含大量的環(huán)氧基與烴基基團(tuán),因此在環(huán)氧粉末涂料固化中,具備較強(qiáng)的附著力。

而分子結(jié)構(gòu)中存在較多的苯環(huán)以及醚鍵,自身分子結(jié)構(gòu)較為緊密,因此化學(xué)性質(zhì)的穩(wěn)定性較強(qiáng),最終制作的環(huán)氧粉末涂料防腐效果也較好,目前已經(jīng)成為環(huán)氧粉末涂料制備中經(jīng)常使用的固化劑之一。

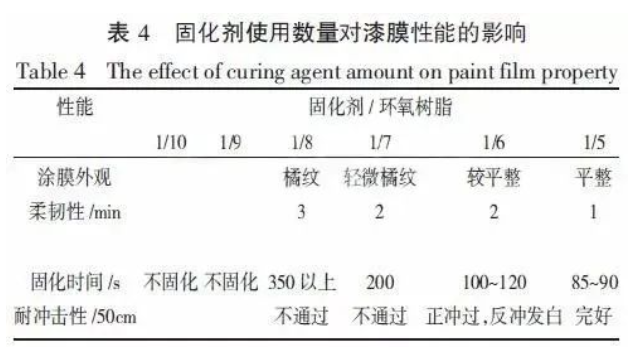

通過表4能夠看出,固化劑的使用數(shù)量不同,最終環(huán)氧粉末涂料的使用性能也不同,如果固化劑的使用數(shù)量較低,環(huán)氧粉末涂料不完全固化,甚至出現(xiàn)不固化的情況,漆膜整體的密度不夠,導(dǎo)致最終的美觀性以及實(shí)用性都有所下降。

如果固化劑使用的數(shù)量較多,則交聯(lián)程度不高,漆膜脆弱,耐沖擊性能和耐腐蝕性能不高,因此在使用固化劑的過程中,需要合理分配使用比例,保證最終環(huán)氧粉末涂料的制備效果以及使用性能。

⑤ 填料的選擇

填料也是環(huán)氧粉末涂料的組成部分之一,其能夠提升環(huán)氧粉末涂料的涂抹硬度、剛性以及耐劃傷性等,同時(shí)避免環(huán)氧粉末涂料出現(xiàn)松散的情況,最終達(dá)到提升環(huán)氧粉末涂料制備綜合性能的目的。

在實(shí)際制備過程中,可以選擇防腐性能較強(qiáng)的硅微粉、沉淀硫酸鋇以及防銹顏料,將其作為環(huán)氧粉末涂料制備中的填料。

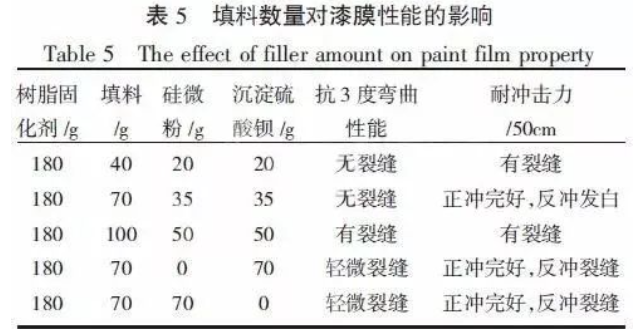

表5為環(huán)氧粉末涂料中填料數(shù)量對(duì)應(yīng)的性能,二者之間的比例無論過高還是過低,都會(huì)對(duì)漆膜性能產(chǎn)生一定的影響,如果填料數(shù)量過高,則漆膜較脆,柔韌性不高。

如果填料的數(shù)量較低,則漆膜硬度不夠,導(dǎo)致相關(guān)的物理綜合性能無法提升,由此可以看出,在選擇填料的過程中,需要確定填料的正常使用范圍,保證最終環(huán)氧粉末涂料制備的綜合性能。

⑥ 助劑的選擇

助劑雖然在環(huán)氧粉末涂料制備中使用數(shù)量較少,但是對(duì)最終材料性能的影響非常大,目前,助劑主要分為兩種類型。

第一種,流平劑,能在涂抹熔融流動(dòng)時(shí),在涂膜表面形成分子層,避免環(huán)氧粉末涂料出現(xiàn)縮孔等情況。流平劑中的主要組成部分為聚丙烯酸酯和二氧化硅。

如果流平劑的使用比例在1.5%以上,則漆膜的耐玷污性能較差,因此流平劑的最佳使用含量為0.8%~1.5%。

第二種,固化促進(jìn)劑,通常使用的固化劑為2-甲基咪唑,其在使用的過程中能夠縮短環(huán)氧粉末涂料的固化時(shí)間,提升環(huán)氧粉末涂料的制備效率。

如果不使用固化促進(jìn)劑,則最終涂抹的脆性較高,附著力并不強(qiáng)。因此要想提升環(huán)氧粉末涂料的制備質(zhì)量,需要適當(dāng)加入固化促進(jìn)劑。

04 結(jié)論

綜上所述,隨著人們對(duì)環(huán)氧粉末涂料的關(guān)注程度逐漸提升,如何提高環(huán)氧粉末涂料的性能,成為有關(guān)人員關(guān)注的重點(diǎn)。

本文通過研究輸油管道防腐環(huán)氧粉末涂料制備發(fā)現(xiàn),對(duì)其進(jìn)行研究,能夠提升環(huán)氧粉末涂料的使用效果,促進(jìn)我國輸油管道防腐環(huán)氧粉末涂料材料制備的良好發(fā)展。

采用線型酚醛環(huán)氧樹脂、環(huán)氧樹脂E-12、專用固化劑、通用流平劑、安息香、2-甲基咪唑以及顏填料組成的FBE粉末涂料,具有固化速度快,耐磨性好,防腐性能好的優(yōu)點(diǎn)。

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

562.21億元!三棵樹榮登《中國500最具價(jià)值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價(jià)值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機(jī)遇

彩涂板突破千億,粉末涂裝迎來新機(jī)遇

中東地緣沖突推高國際油價(jià)!雙酚A、ECH、環(huán)氧樹脂借勢(shì)擺脫跌勢(shì)

中東地緣沖突推高國際油價(jià)!雙酚A、ECH、環(huán)氧樹脂借勢(shì)擺脫跌勢(shì)

中國建筑涂料用乳液行業(yè):市場擴(kuò)容與格局重塑下的機(jī)遇與挑戰(zhàn)!

中國建筑涂料用乳液行業(yè):市場擴(kuò)容與格局重塑下的機(jī)遇與挑戰(zhàn)!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)如何在多元機(jī)遇下取得突破?

涂料行業(yè)如何在多元機(jī)遇下取得突破?

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

2025上半年防水涂料市場:“強(qiáng)者愈強(qiáng)”格局鮮明!

2025上半年防水涂料市場:“強(qiáng)者愈強(qiáng)”格局鮮明!

步入高速發(fā)展|中國無機(jī)礦物涂料市場規(guī)模達(dá) 43.8 億元!

步入高速發(fā)展|中國無機(jī)礦物涂料市場規(guī)模達(dá) 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

文化傳承紫荊綻放 三棵樹亮相香港文博會(huì)

文化傳承紫荊綻放 三棵樹亮相香港文博會(huì)

再樹全球綠色建筑新標(biāo)桿 三棵樹斬獲“LEED ID+C鉑金級(jí)”認(rèn)證

再樹全球綠色建筑新標(biāo)桿 三棵樹斬獲“LEED ID+C鉑金級(jí)”認(rèn)證