「摘要」

本文采用2-6二氨基吡啶作為改性劑制備BGO復合材料,以環氧樹脂作為成膜物質制備BGO/EP復合涂層。通過XRD、Raman、FT-IR、SEM、AFM和TEM,以及電化學試驗、鹽霧試驗和附著力試驗等表征手段對接枝改性處理的最佳溫度,2-6二氨基吡啶的最佳配比量以及BGO在涂層中的最佳添加量進行分析,得出2-6二氨基吡啶對GO的最佳改性處理工藝,并進一步探究BGO/EP復合涂層防腐性能和機理。

作者| 郭洪飛,趙增祺,朝寶,楠頂,劉景順

01/前言

金屬材料的腐蝕問題遍及工農業生產和日常生活的各個領域涂料在線coatingol.com。常見的金屬防腐方法有合理選材、新型材料研發、陰極防護和涂層防護等。其中涂層防護技術具有研發周期短、成本低和操作性強等優勢,在金屬腐蝕與防護領域受到了廣泛關注。然而,傳統涂層在防護過程中易出現各類缺陷逐漸失效,導致金屬基體與腐蝕環境介質直接接觸。因此出現了各種功能優異的填料來提高涂層防腐性能。

石墨烯具有超大的比表面積和優異的阻隔作用,是目前世界上最薄的防腐材料。但在實際應用中由于石墨烯極易團聚和堆積,很難在涂層內部分散形成有效隔膜,通常需要改性處理提高其在涂層中的分散性。

作為石墨烯的衍生物,GO具備石墨烯各類優點的同時其表面有羧基、羥基、羰基、環氧基等眾多含氧官能團易于各類化合物的接枝,并賦予了其良好的電絕緣性。GO已被廣泛用于功能化改性制備高防腐性能復合涂層。

GO的改性有共價鍵改性、非共價鍵改性和元素摻雜改性三種方式。

其中共價鍵改性因效果穩定,鍵能作用力強等優點而被大部分研究者所采用如XIA等將環氧丙基三甲氧基硅烷(EPTES)末端的甲氧基水解后與GO表面的活性羥基間共價結合制備FGO復合材料,得到的復合材料與GO相比在環氧正丁基體系中具有更好的分散性。

■QI等通過表面引發原子轉移自由基聚合法(ATRP)將聚甲基丙烯酸甲酯(PMMA)接枝到GO表面,從而提高GO在各類溶劑中的溶解度,使其能夠有效抑制涂層內部電荷轉移,防止腐蝕介質對金屬基體的腐蝕。

■JIANG等利用聚乙烯亞胺(PEI)上的氨基與GO表面的環氧基的開環反應制備PEI-GO復合材料,增強了復合涂層的阻隔性,并探究復合材料在環氧涂層中的最佳添加量。

■ZHENG等利用原位縮聚的方法將尿醛樹脂預聚體接枝到GO表面,有效提高GO在環氧樹脂中的分散性,使環氧樹脂復合涂層低頻阻抗模值(|Z|0.01Hz)提高2個數量級。

■RAMEZANZADEH等采用苯二胺對GO改性處理,再利用濕轉移法將改性后的GO分散到環氧樹脂中,使復合涂層電阻在960h浸泡試驗后由改性前的5M?·cm2提高到2.2 G?·cm2。之后,欒浩等采用間苯二胺對GO改性處理,使得復合涂層防腐性能得到進一步提高。

2-6二氨基吡啶是一種價格低廉、電活性強、溶解性強、反應活性優異的氨基化合物。隨著石墨烯共價改性研究的深入,2-6二氨基吡啶逐漸被引入到涂層防腐領域,并表現出顯著的防護性能。

環氧樹脂(EP)因其形式多樣、調控方便、黏附力優、化學穩定性強等特點常用于制備各類防腐涂料。2-6二氨基吡啶可通過兩端的氨基與GO和環氧樹脂上的含氧基團反應形成共價鍵,將GO固定在環氧樹脂中制備防腐涂層。2-6二氨基吡啶的改性對提高GO在環氧涂層中的分散性,提升涂層防腐性能方面具有較大的潛力。

本文采用2-6二氨基吡啶作為改性劑制備BGO復合材料,以環氧樹脂作為成膜物質制備BGO/EP復合涂層。通過XRD、Raman、FT-IR、SEM、AFM和TEM,以及電化學試驗、鹽霧試驗和附著力試驗等表征手段對接枝改性處理的最佳溫度,2-6二氨基吡啶的最佳配比量以及BGO在涂層中的最佳添加量進行分析,得出2-6二氨基吡啶對GO的最佳改性處理工藝,并進一步探究BGO/EP復合涂層防腐性能和機理。

02/試驗準備

1、原料與儀器

氧化石墨烯:分析純,大盛石墨新材料股份有限公司;

環氧樹脂E-44、聚酰胺樹脂650:工廠級,肥城德源化工有限公司;

二甲苯:分析純,天津市津東天正精細化學試劑廠;

正丁醇:分析純,天津市風船化學試劑有限公司;

2-6二氨基吡啶:分析純,上海麥克林生化科技有限公司;

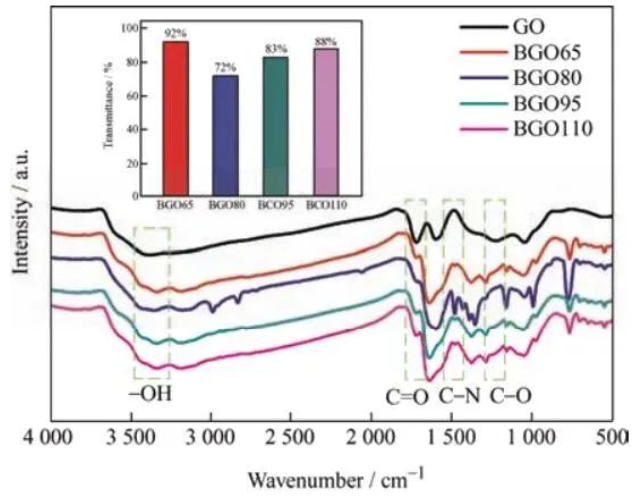

噴涂樣品為Q235鋼板,其組成如表1所示。

表1 Q235鋼板化學成分(質量分數)Table 1 Chemical composition of Q235 steel

XSE105DU型電子天平:梅特勒-托利多國際貿易有限公司;

DZF-6020型真空干燥箱:上海紅華儀器有限公司;

TG16-Ⅱ型離心機:湖南平凡科技有限公司;

HSJ系列型恒溫水浴攪拌器:江蘇科析儀器有限公司;

SHB-Ⅲ型循環水式真空泵:河南省予華儀器有限公司;

V-0.25/8型空壓機:上海悍科電器科技有限公司;

YWX-015型鹽霧試驗箱:常州市國立研究所。

2、BGO的制備

配置100ml的2.5mg/ml GO超純水溶液,超聲分散處理30 min;再配置20ml濃度為5mg/ml的2-6二氨基吡啶超純水溶液,攪拌至均勻;

將2-6二氨基吡啶水溶液與GO水溶液按質量比1∶5混合,使用恒溫磁力水浴攪拌器在不同反應溫度(65℃、80℃、95℃、和110℃)下攪拌30min;

將反應后的混合水溶液倒入蒸發皿中,并將蒸發皿放置在恒溫鼓風干燥箱中干燥24h;

最后將干燥后的BGO研磨成粉末裝入塑料收集管內;將在不同反應溫度下制備的復合材料分別命名為BGO65、BGO80、BGO95和BGO110。

另外,將2-6二氨基吡啶水溶液與GO水溶液按質量比例0∶5、0.5∶5、1∶5、2.5:5、3.5∶5、5∶5混合,使用恒溫磁力水浴攪拌器在80℃下攪拌30 min(其他工序不變)制備不同2-6二氨基吡啶配比量下的BGO復合材料,分別命名為M0、M1、M2、M3、M4和M5。

3、BGO/EP的制備

分別以0.05 wt.%、0.1 wt.%、0.2 wt.%、0.3 wt.%BGO添加量制備四份10ml水溶液,并水浴超聲30 min進行分散;隨后將四組溶液添加到10g環氧樹脂中繼續超聲處理;

待4組溶液混合均勻后放置于100℃干燥爐中干燥48h,直至水分完全蒸發,獲得BGO/EP復合樹脂;

將干燥后的4組復合樹脂依次取出,在磁力攪拌下按10∶7復合樹脂與固化劑(聚酰胺樹脂650)比進行混合攪拌30min,并使用7∶3二甲苯和正丁醇比混合溶劑調節復合涂料黏度,直到達到可噴涂的黏度為止;

使用丙酮清洗Q235鋼板除去表面油污,隨后依次使用400目、800目和1200目的砂紙對鋼板表面進行打磨處理,然后使用丙酮再次清洗以除去鋼板表面附著的金屬顆粒,待干燥后,將得到的復合涂料均勻噴涂到預處理好的Q235鋼板上(涂層厚度控制在30μm±5μm范圍內),80℃烘箱內固化24 h,后取出待用。

將相同制備方法得到的不同BGO添加量BGO/EP復合涂層分別命名為0.05%BGO/EP、0.1%BGO/EP、0.2%BGO/EP和0.3%BGO/EP。

4、表征與測試

使用D/MAX-2500/PC型X射線衍射儀表征樣品物相結構,Cu靶Kα射線,最大功率30kW,掃描角度5°~57°,掃描速率3(°)/min;

使用型號為Horiba IHR 320的拉曼光譜儀表征樣品內部的缺陷程度及結晶程度,激光器波長532nm,掃描范圍100~4000cm?1;

使用Bruker TENSOR II型傅里葉變換紅外光譜儀表征樣品官能團的變化,KBr壓片法,波數范圍500~4000cm?1;

使用FEI QUANTA 650 FEG型掃描電子顯微鏡表征樣品表面形貌,加速電壓為30kV;

使用Bruker Multimode 8原子力顯微鏡表征樣品表面形貌和片層高度,掃描范圍90μm×90μm,分辨率10~20nm;

使用JEM 2010型透射電子顯微鏡表征樣品微觀形貌,加速電壓200kV。

使用Princeton的PMC-1000A型電化學工作站進行電化學試驗,采用三電極體系,即金屬鉑電極作為對電極,飽和甘汞電極作為參比電極,工作電極為被測涂層;

工作電極表面積1cm2,電解液3.5%NaCl溶液,交流阻抗譜的頻率測試范圍10mHz~100kHz,振幅20mV,掃描速率1mV/s,極化曲線的測試的電壓在±250mV范圍內進行;

使用YWX-150型鹽霧試驗箱進行鹽霧試驗,鹽水濃度5mg/ml,鹽溶液的PH值6.5~7.2,試驗溫度35℃,飽和器溫度35~40℃;

使用Defelsko型拉拔儀進行附著力試驗,拉拔速度0.5 MPa/s,錠子尺寸20mm。

03/結果與討論

1、GO和BGO的表征

反應溫度對BGO組織結構的影響:

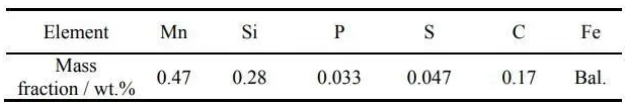

①XRD分析

GO和不同改性溫度下BGO的XRD衍射光譜如圖1所示。在XRD衍射光譜中2θ=13.6o處出現了GO的(001)特征峰。

根據布拉格方程λ=2dsinθ(d為GO和BGO的層間距,λ是X射線的波長,θ是掠射角)得到GO層間距為0.65nm。這是由于含氧官能團嵌入到石墨片層之間,層間距變大,表明石墨被氧化為GO。

在不同反應溫度下制備的BGO65、BGO80、BGO95和BGO110復合材料的特征峰分別出現在2θ=11.61°、2θ=10.75°、2θ=10.89°及2θ=11.02°處。

相比GO均有一定程度的向左偏移,說明2-6二氨基吡啶的加入進一步增大了GO片層間的距離。層間距的明顯提高說明氨基與GO上的含氧基團發生了反應,表明在GO的表面接枝了一些官能團和大分子的長鏈,使得片層間距變大,進一步證明了2-6二氨基吡啶已成功接枝到GO表面。

通過計算各BGO層間距,分別為0.75nm、0.82nm、0.81nm及0.78nm。其中,BGO80的片層間距達到了0.82nm,相比GO提高約26%,說明當改性溫度為80℃時,2-6二氨基吡啶對GO的改性效果最好。

此外,為了消除其他外部因素對BGO特征峰位移的影響,試驗過程中,分別在GO和BGO粉末中加入20wt.%的納米二氧化硅粉末。可見,GO和BGO的硅特征峰與2θ=28.44°和2θ=47.30°位置處出現的(111)和(220)標準硅的特征峰的位置基本重合。這表明GO的(001)特征峰偏移僅由改性后GO內部結構變化引起的。

圖1 GO和不同改性溫度下BGO的XRD衍射光譜

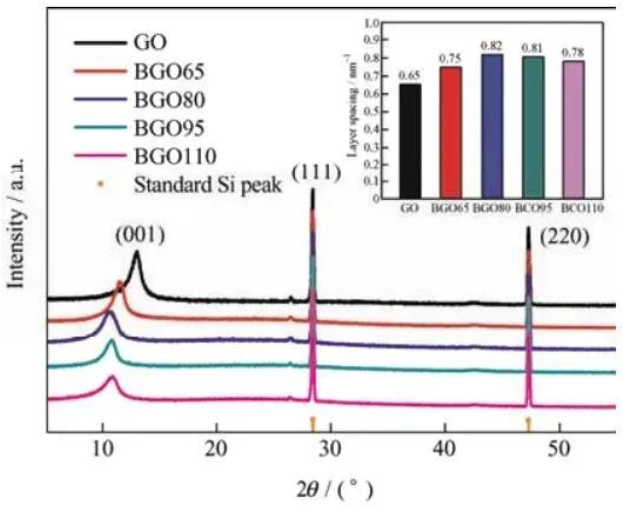

②Raman分析

分別測得GO和不同改性溫度下BGO的拉曼光譜如圖2所示。由圖可知,GO的D帶出現在1345cm?1處,G帶出現在1583cm?1處。

其中,D帶代表GO中C原子晶格的缺陷,G帶代表GO中C原子sp 2雜化的面內伸縮振動。經不同反應溫度改性處理后的BGO的D帶和G帶均出現在1345cm?1和1583cm?1處,說明2-6二氨基吡啶對GO的改性處理并沒有破壞其原有的晶格結構。

此外,D帶和G帶的特征帶強度比(ID/IG)可用來評價碳原子結構的無序程度。通過Orgin軟件對數據進行擬合處理結果如圖2所示。GO、BGO65、BGO80、BGO95和BGO110的ID/IG比值分別為1.98、2.31、3.00、2.60和2.29。

相比GO都有不同程度提高,其中BGO80的ID/IG比值提升最為明顯,比GO的1.98提高51%。經過改性處理后GO內部的無序度增強,這是由于2-6二氨基吡啶分子中的氨基與GO上的羧基和環氧基發生了反應,生成了新的化學鍵,使得GO的整體無序度增加。

由此可知,2-6二氨基吡啶對GO的改性處理達到了預期效果,且在改性溫度為80℃時,BGO整體結構的無序度達到最大值,故2-6二氨基吡啶對GO改性處理的最佳溫度為80℃。

圖2 GO和不同改性溫度下BGO的拉曼光譜

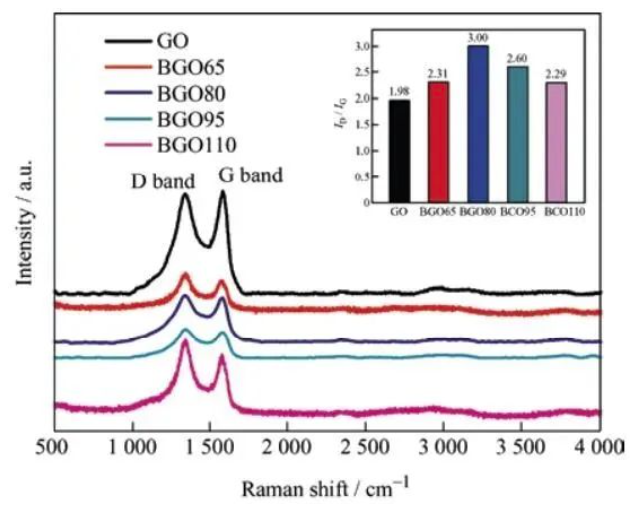

③ FT-IR分析

GO和不同改性溫度下BGO的紅外光譜如圖3所示。由圖可知,GO在3339cm?1、1710cm?1和1216 cm?1處的特征峰分別對應羥基的-OH基團、羧基的C=O伸縮振動峰和環氧基的C-O彎曲振動峰。

2-6二氨基吡啶中的氨基主要與GO上的羧基與環氧基反應。其中,氨基與羧基發生縮合反應,取代羧基中的-OH基團生成C-N伸縮振動峰(圖中1500cm?1處)。氨基與環氧基則發生開環反應,取代環氧基中的C-O彎曲振動峰生成-OH基團。

如圖3所示,與GO的特征峰相比,不同改性溫度下BGO的紅外光譜在1500cm?1處的C-N伸縮振動峰強度加強,其中BGO80的變化最為顯著。而在1216cm?1附近的環氧基C-O彎曲振動峰強度無明顯變化,可推斷2-6二氨基吡啶與GO發生了接枝反應,且主要發生反應為2-6二氨基吡啶與GO間的縮合反應。

此外,紅外光譜中透過率越低的位置對應官能團的峰強度越高。分別進行歸一化處理得BGO65、BGO80、BGO95和BGO110的透過率,分別為92%、72%、83%和88%。可見,當2-6二氨基吡啶改性溫度為80℃時BGO的透過率達到最低值,該溫度下2-6二氨基吡啶對GO的改性效果最好。

圖3 GO和不同改性溫度下BGO的紅外光譜

綜上,通過以上三種表征結果可知,當反應溫度在80℃時,2-6二氨基吡啶對GO的改性效果最好,所以本文以下所有表征是針對80℃時所得到的材料進行的。

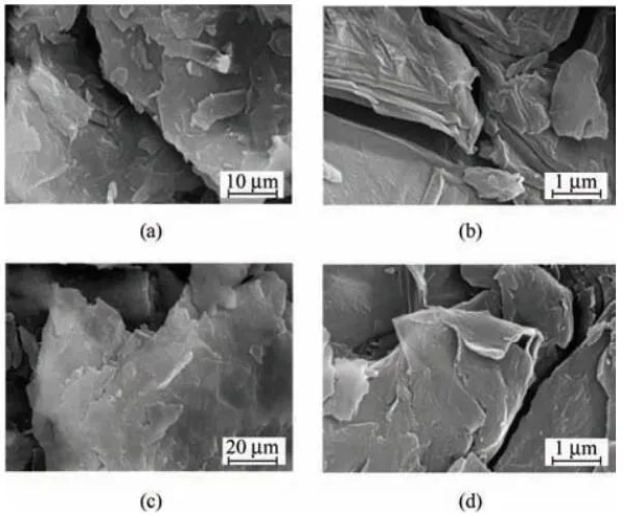

④ SEM分析

GO和80℃反應溫度下BGO的SEM表面形貌如圖4所示。如圖4a、4b所示,GO具有明顯的片層結構,且表面平整光滑并伴有輕微的褶皺。

對GO邊緣進行高倍放大處理后,GO片層結構更加明顯。其中部分GO片層間相互堆疊發生了團聚,這是由于GO超大的比表面積以及強大的范德華力,所以其較易團聚。

如圖4c、4d所示,2-6二氨基吡啶的改性對GO的片層結構未造成破壞,GO表面褶皺以及GO之間團聚和堆積的情況得以緩和。

這主要是因為改性劑上的氨基與GO上的環氧基與羧基間發生開環反應和水解縮合反應形成共價鍵提高了GO的分散性,BGO的團聚變得較為困難。

圖4 GO和BGO的表面SEM形貌(a)低倍數下GO(b)高倍數下GO(c)低倍數下BGO(d)高倍數下BGO

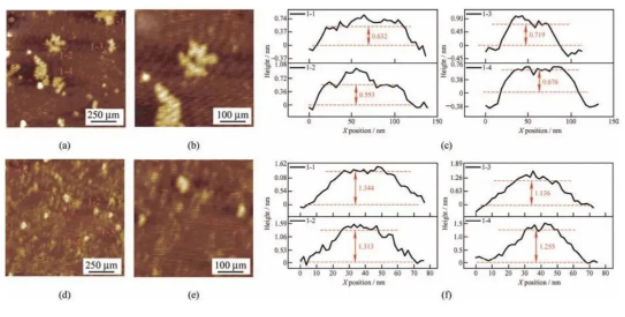

⑤ AFM分析

GO和80℃反應溫度下BGO的AFM測試結果如圖5所示。如圖5a、5b、5d和5e所示,環氧樹脂中GO片層存在團聚現象,而BGO片層分布相對分散。選取其中一片GO和BGO進一步觀察其顯微形貌,可看出其片層狀結構特點。

如圖5c和5f所示,選取四個不同位置高度進行測量,測得GO片層四個位置的高度分別為0.632nm、0.553nm、0.719nm、0.676nm,平均高度為0.645nm。BGO片層四個位置的高度分別為1.344nm、1.313nm、1.136nm、1.255nm,平均高度達到1.262nm,比GO的提高了94%。

分析認為,GO片層高度的增加是由于2-6二氨基吡啶在GO表面接枝了一些官能團和大分子鏈,GO表面官能團結構發生了變化,進而使其高度增加,進而證明2-6二氨基吡啶在GO表面成功接枝。

圖5 GO和BGO的表面AFM形貌(a)低倍數下GO(b)高倍數下GO(c)GO的高度分析(d)低倍數下BGO(e)高倍數下BGO(f)BGO的高度分析

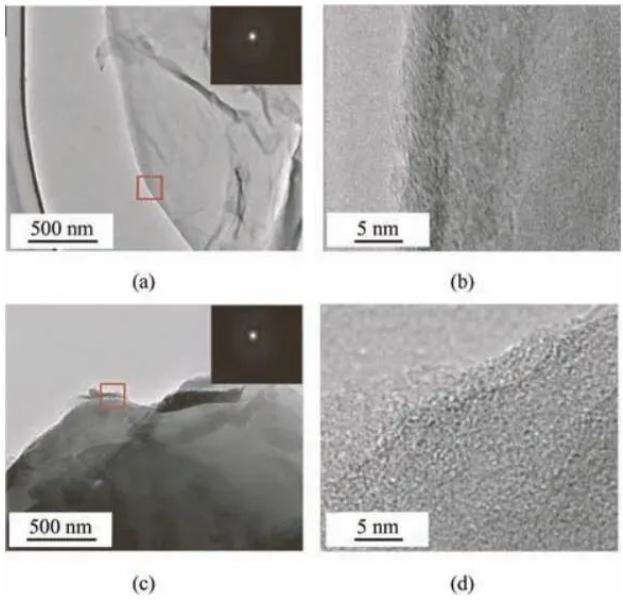

⑥ TEM分析

GO和80℃改性溫度下制備的BGO的TEM測試結果如圖6所示。由圖6a可知,GO表面較為光滑,具有明顯的片層結構,且具有起伏波紋狀的褶皺。

如圖6b所示,對其邊緣進行高倍放大處理后,可以觀察到GO粗糙的表面結構,這是因為鱗片石墨氧化后石墨表面生成了大量含氧官能團。

由圖6c可知,經過2-6二氨基吡啶改性處理后,GO片層結構未遭到破壞,且片層外觀更加暗淡,這是因為大量2-6二氨基吡啶改性劑接枝到GO表面使GO厚度增加。從其高倍放大圖6d中,可觀察到2-6二氨基吡啶的接枝使GO表面粗糙度顯著增加。

以上觀察結果表明,BGO完好保留了GO大片層狀結構,可應用于高防腐性能復合涂層的制備。

圖6 GO和BGO的表面TEM形貌(a)低倍數下GO(b)高倍數下GO(c)低倍數下BGO(d)高倍數下BGO

改性劑配比量對BGO組織結構的影響:

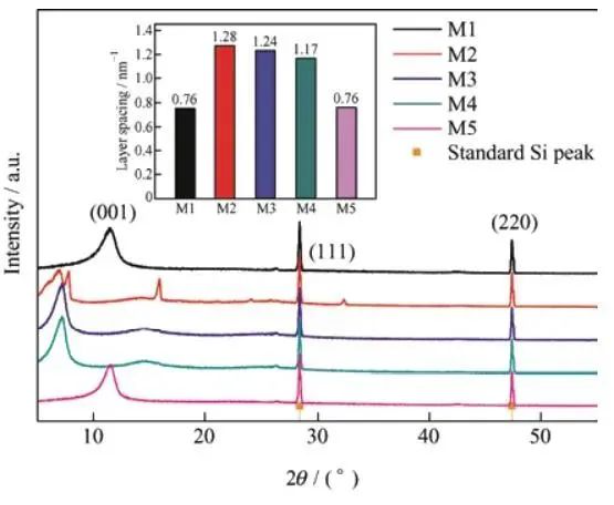

① XRD分析

不同2-6二氨基吡啶配比量BGO的XRD衍射光譜如圖7所示。

以不同2-6二氨基吡啶配比量制備的BGO復合材料M1、M2、M3、M4和M5(0.5∶5、1∶5、2.5∶5、3.5∶5、5∶5)的特征峰分別出現在2θ=11.5°、2θ=6.9°、2θ=7.2°、2θ=7.5°和2θ=11.6°處。相比GO的2θ=13.6o都有不同程度的向左偏移,表明2-6二氨基吡啶的加入增大了GO片層間距。

計算各BGO層間距,其值分別為0.76 nm、1.28 nm、1.24 nm、1.17 nm和0.76 nm。可見隨著2-6二氨基吡啶的加入GO的層間距逐漸增大,說明2-6二氨基吡啶與GO上的含氧基團發生反應并接枝在了GO表面。

但隨著2-6二氨基吡啶配比量的提高,GO的層間距沒有繼續增加,且有一定的減小趨勢。說明2-6二氨基吡啶與GO的反應配比有一最佳值,當超過這一最佳值時,2-6二氨基吡啶對GO的改性效果會相對減弱。

根據計算結果,1∶5(2-6二氨基吡啶:GO)為制備BGO復合材料的最佳配比量,該配比量下BGO的層間距達到了1.28 nm,相比GO的提高了約96%。同樣,GO和BGO的硅特征峰位置與2θ=28.44°和2θ=47.30°處的(111)和(220)標準硅特征峰位置重合。可以確定GO的(001)特征峰偏移無外部因素干擾。

圖7不同2-6二氨基吡啶配比量BGO的XRD衍射光譜

② Raman分析

不同2-6二氨基吡啶配比量BGO的拉曼光譜如圖8所示。各BGO復合材料的D帶和G帶位置與GO的一致,均出現在1345cm?1和1583cm?1處,改性反應沒有破壞GO原有的晶格結構。

如圖8所示,以不同2-6二氨基吡啶配比量制備的BGO復合材料M1、M2、M3、M4和M5(0.5∶5、1∶5、2.5∶5、3.5∶5、5∶5)的ID/IG比值分別為2.55、4.17、2.10、2.05和2.25。

相比GO的1.98都有不同程度的提高。其中2-6二氨基吡啶與GO的配比量為1∶5時,ID/IG比值達到最大值,且明顯高于其他配比量復合材料。說明該配比量下復合材料的整體無序度最大,此時2-6二氨基吡啶對GO的改性處理效果最佳。

圖8不同2-6二氨基吡啶配比量BGO的拉曼光譜

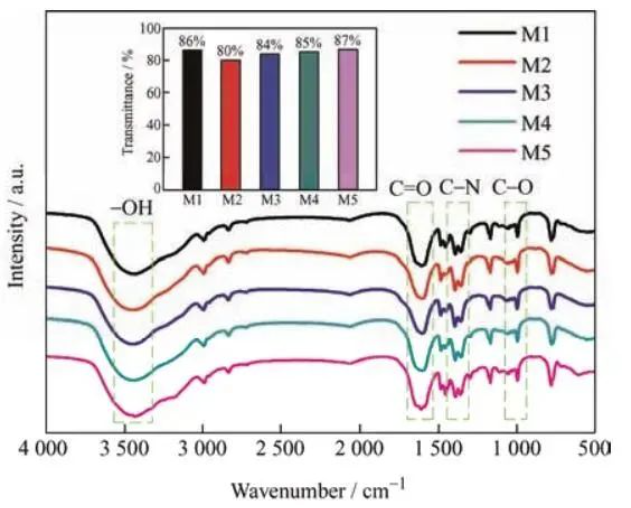

③ FT-IR分析

不同2-6二氨基吡啶配比量BGO的紅外光譜如圖9所示。各BGO復合材料在3421cm?1、1610cm?1、1003cm?1和1421cm?1處的特征峰分別對應羥基的-OH基團、羧基的C=O伸縮振動峰、環氧基的C-O彎曲振動峰和C-N伸縮振動峰。

如圖9所示,不同2-6二氨基吡啶配比量BGO復合材料M1、M2、M3、M4和M5(0.5∶5、1∶5、2.5∶5、3.5∶5、5∶5)在1003cm?1處的C-O彎曲振動峰無顯著區別,但在1421cm?1處M2的C-N伸縮振動峰強度高于其他峰值。表明2-6二氨基吡啶上的氨基與GO上的羧基間的反應在兩者比例為1∶5時進行的最為徹底。

對M1、M2、M3、M4和M5進行歸一化處理得到透過率分別為86%、80%、84%、85%和87%。同樣,M2的C-N特征峰的透過率達到最低值。

綜合XRD、Raman和FT-IR試驗結果,有理由認為當2-6二氨基吡啶與GO的配比量為1∶5時2-6二氨基吡啶對GO有最佳的改性效果。

圖9不同2-6二氨基吡啶配比量BGO紅外光譜

通過以上三種表征手段可以看出,當2-6二氨基吡啶與GO水溶液質量比為1∶5時,2-6二氨基吡啶對GO的改性效果最好。所以本文以下表征都是在改性劑與GO配比量為1∶5時所得到的材料進行的。

2、BGO/EP的腐蝕

BGO添加量對復合涂層防腐性能的影響

①電化學試驗

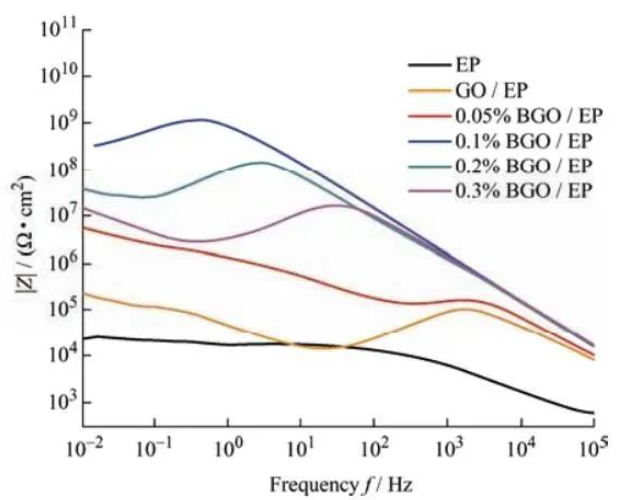

EP、GO/EP和BGO/EP涂層的Bode圖如圖10所示。對于Bode圖,通常根據其低頻阻抗模值(|Z|0.01Hz)判斷涂層防腐性能的強弱。|Z|0.01Hz越高,涂層的抗滲透性越好,防腐性能也越優異。

由圖10可知,EP涂層|Z|0.01Hz最低,為23.9k?·cm2,添加GO后復合涂層|Z|0.01Hz提升到223k?·cm2,經2-6二氨基吡啶改性后GO對涂層|Z|0.01Hz的影響更加明顯。

其中,0.1%BGO/EP復合涂層|Z|0.01Hz最高,達到了338M?·cm2,比EP涂層|Z|0.01Hz提高了4個數量級。其次為0.2%BGO/EP,0.3%BGO/EP和0.05%BGO/EP復合涂層,|Z|0.01Hz分別為38.1M?·cm2,14.8M?·cm2和5.75M?·cm2,都比EP涂層的提高了2個數量級以上。

綜上,相比未改性GO,BGO的添加能夠更加顯著地提高涂層防腐性能。隨BGO添加量的增加,不同復合涂層的|Z|0.01Hz出現先升后降的趨勢,其中BGO的添加量為0.1wt.%時復合涂層|Z|0.01Hz達到最高值,其防腐性能最佳。

圖10 EP、GO/EP和BGO/EP的Bode圖

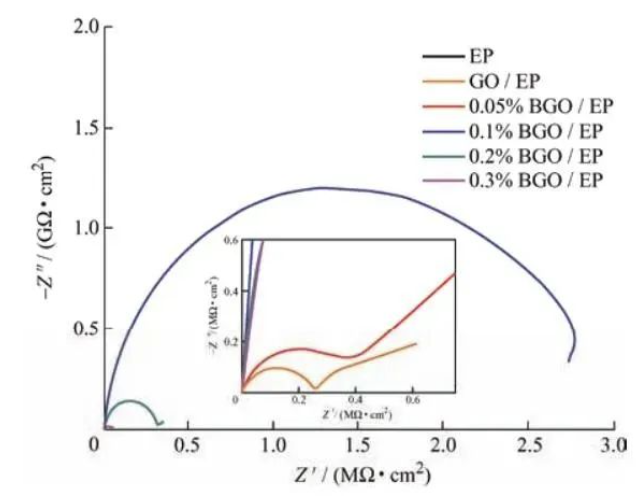

EP、GO/EP和BGO/EP涂層的Nyquist圖如圖11所示。在Nyquest圖中,容抗弧半徑的大小對應著復合涂層防腐性能的強弱,容抗弧越大,涂層阻抗值越大,其防腐性能就越好。

從Nyquist圖可看出0.1%BGO/EP復合涂層容抗弧顯著高于其他各復合涂層,其阻抗值最大。0.2%BGO/EP、0.3%BGO/EP,0.05%BGO/EP和GO/EP復合涂層容抗弧逐漸減小,其防腐性能也逐漸減弱。EP涂層容抗弧及阻抗值最小。

BGO的添加提高了涂層防腐性能,并隨BGO添加量的提高呈先升后降趨勢,在BGO添加量為0.1 wt.%時涂層防腐性能最佳,與Bode圖中所得到的結論一致。

圖11 EP、GO/EP和BGO/EP的Nyquist圖

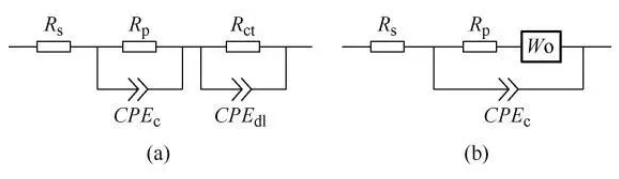

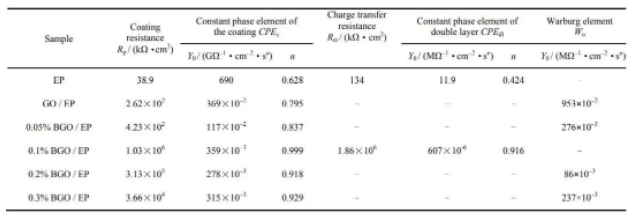

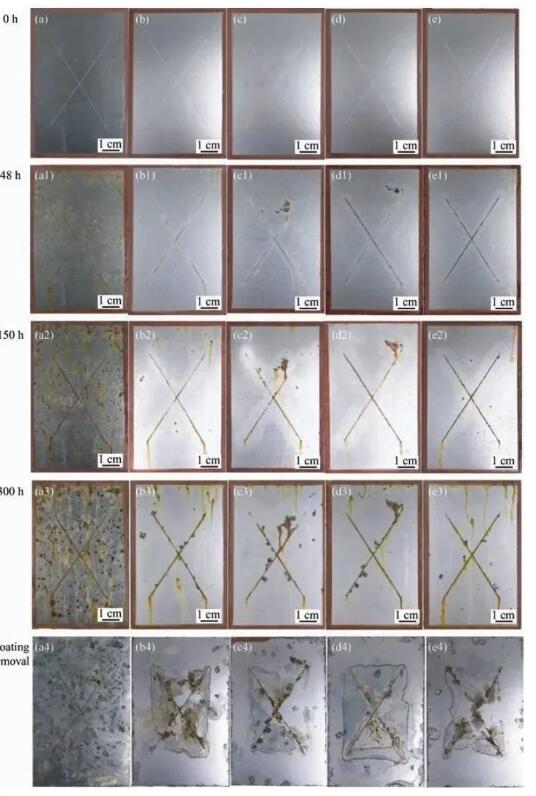

根據電化學試驗結果進一步采用圖12所示的兩種等效電路對涂層Nequest曲線進行擬合。

其中,根據圖12a擬合了EP和0.1%BGO/EP的Nyquist曲線,根據圖12b擬合了GO/EP、0.05%BGO/EP、0.2%BGO/EP、0.3%BGO/EP的Nyquist曲線。Rs、Rp、Rct、CEPc、CEPdl和Wo分別代表溶液電阻、涂層電阻、電荷轉移電阻、涂層常相位角元件、雙層常相位角元件以及擴散阻抗。

經擬合得到的等效電路各元件參數值如表2中所示。與EP與GO/EP涂層相比,BGO/EP復合涂層的防腐性能顯著提高。BGO添加量的增加并沒有帶來復合涂層防腐性能的持續提升,而是在0.1 wt.%添加量時達到最佳狀態。

此時,復合涂層Rp達到了最高值1.03 G?·cm 2,比EP涂層電阻提高了5個數量級,比GO/EP涂層的提高了4個數量級。當BGO的添加量超過0.1 wt.%繼續增加時,涂層電阻呈下降趨勢。

這是由于過量BGO的添加導致其在涂層內部發生團聚,降低了涂層對腐蝕介質的阻隔作用。

圖12用于擬合涂層Nyquist曲線的等效電路

表2 EP和BGO/EP的等效電路各元件參數

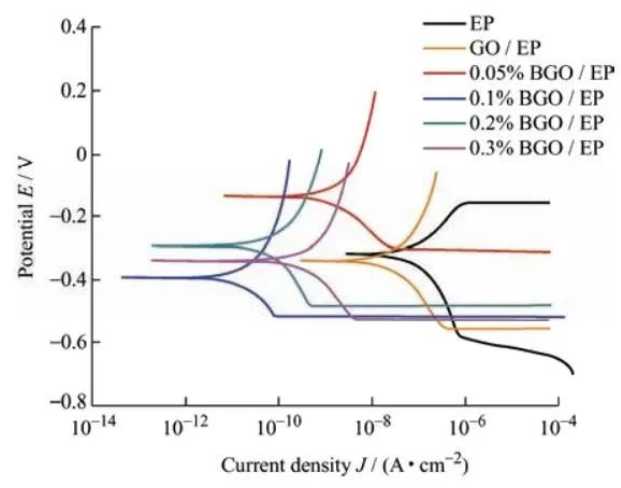

EP、GO/EP和BGO/EP復合涂層的極化曲線如圖13所示。對其腐蝕電流密度Icorr,腐蝕速率CR和極化電阻Rp值擬合計算結果如表3所示。

Icorr可代表電化學反應中實際產生的腐蝕電流密度。Icorr越小,極化電阻越大,說明防腐性能越好。由表可知,EP涂層Icorr值最高,極化電阻僅為6.82M?·cm2,添加GO后提升到450M?·cm2。

對GO進行改性后復合涂層Icorr顯著降低。其中,0.1%BGO/EP復合涂層Icorr值最低,極化電阻最高,達到了13.5G?·cm2,與EP涂層相比提高了4個數量級。

其次為0.2%BGO/EP,0.3%BGO/EP和0.05%BGO/EP復合涂層,極化電阻分別為2.21 G?·cm2,1.50 G?·cm2和464M?·cm2,都比EP涂層極化電阻提高了2個數量級以上。

這說明2-6二氨基吡啶的改性可有效提高GO在EP涂層中的防腐效果,其中當BGO添加量為0.1wt.%時復合涂層的防腐性能最好,與前面的分析結論一致。

圖13 EP、GO/EP和BGO/EP的極化曲線

表3 EP和BGO/EP的極化曲線擬合結果

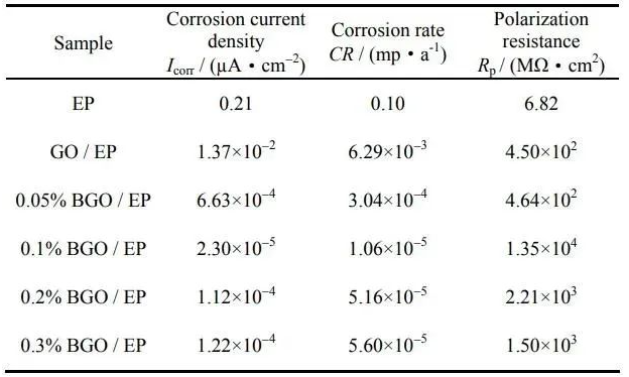

② 鹽霧試驗

EP和不同BGO添加量BGO/EP復合涂層在48h、150h和300h時的鹽霧試驗結果如圖14所示。如圖14a1~14a3,鹽霧試驗進行到48h時,EP涂層試樣開始出現腐蝕斑點,隨著鹽霧時間的延長,試樣表面出現大量的腐蝕產物和銹蝕斑點,在劃痕處發生了嚴重的腐蝕擴展,說明此時大量的腐蝕介質已穿過涂層到達金屬基體發生了腐蝕反應。

如圖14b~14e,與EP涂層相比,BGO/EP復合涂層試樣的腐蝕情況均有不同程度的減小,經300h鹽霧試驗后,均在劃痕附近出現輕微的腐蝕擴展,未出現過多的腐蝕斑點,表明復合填料BGO的加入,增加了涂層對于腐蝕介質的阻隔屏蔽效果,提升了涂層的防腐性能,這與前面所得到的電化學試驗結果一致。經300h鹽霧試驗后,對金屬基體表面涂層進行剝離,金屬基體表面腐蝕情況如圖14a4~14e4。

由圖可見,EP涂層試樣表面光澤最為暗淡,腐蝕介質直接穿透涂層留下了大量腐蝕斑點,圍繞斑點有明顯的金屬表皮脫落。三種復合涂層試樣表面的腐蝕斑點數量顯著下降,主要腐蝕集中在劃痕處,說明腐蝕介質沒有透過涂層達到金屬基體造成腐蝕。

比較三種復合涂層試樣金屬基體,0.1%BGO/EP復合涂層腐蝕程度較小,腐蝕維持在劃痕附近,其他復合涂層金屬基體均有不同程度的腐蝕擴展。由此可知,BGO作為填料可以顯著提高涂層對于腐蝕介質的屏蔽效果,且當BGO添加量為0.1wt.%時復合涂層防腐性能最佳。

圖14 EP和BGO/EP的鹽霧試驗結果

③附著力試驗

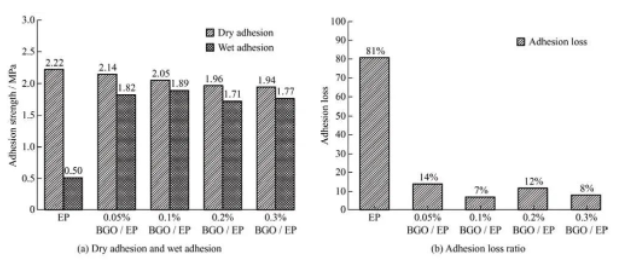

EP和不同BGO添加量BGO/EP復合涂層附著力試驗結果如圖15所示。分別從干附著力(未浸泡),濕附著力(經一定濃度鹽水浸泡)和附著力損失率三個方面比較了EP和BGO/EP涂層附著力。

如圖15a所示。對比添加BGO前后涂層的干附著力可以發現,隨著BGO添加量的增加,復合涂層的干附著力呈下降趨勢,但下降程度不明顯。在3.5%的NaCl溶液中浸泡360h,0.1%BGO/EP復合涂層濕附著力為1.89MPa,明顯高于其他4組,約為EP涂層濕附著力的3.78倍。

如圖15b所示,對比EP和BGO/EP涂層在3.5%的NaCl溶液中浸泡360h后的附著力損失率情況可知,EP涂層的附著力損失率最大,達到了77%。添加BGO之后復合涂層附著力損失率大幅減小,其中0.1%BGO/EP復合涂層的附著力損失率僅為7%。

綜合以上結果,BGO的添加能有效提高復合涂層附著力性能,其中BGO添加量為0.1wt.%時,復合涂層的防腐性能最佳。BGO的加入延長了腐蝕介質在涂層中的腐蝕路徑,阻礙了腐蝕液體與金屬基體間的直接接觸,從而提高了涂層與金屬基體間的附著力。

圖15 EP和BGO/EP的附著力對比

3、BGO/EP防腐機理

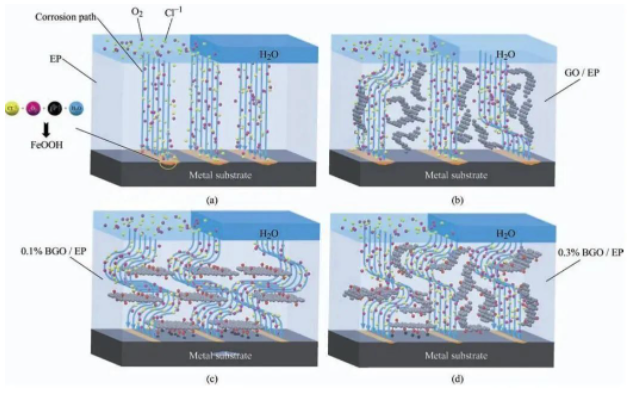

與EP和GO/EP涂層相比,BGO/EP復合涂層能夠更有效地抑制腐蝕介質的擴散,提高涂層的防腐性能。此處以EP、GO/EP、0.1%BGO/EP和0.3%BGO/EP為例分析其防腐機理。

當EP涂層單獨作用于腐蝕介質中時,因其本身具有的一定的滲透性,及對裂紋擴展的低抵抗力性,腐蝕介質(水、氧氣、氯離子等)易滲透到涂層內部直到金屬基體界面,發生原電池反應生成腐蝕物水合氧化鐵FeOOH,降低涂層的附著力。當腐蝕介質到達金屬基體表面時防腐機理如圖16a所示。

圖16 BGO/EP復合涂層防腐機理示意圖

GO六原子環中具有很高的電子密度,對腐蝕介質具有排斥作用。GO六原子環的幾何孔徑為0.064nm,小于氦氣的范德華直徑0.28nm,單片無缺陷的GO可阻隔氫氣、氧氣和水等小分子的直接滲入。

當綜合性能優異的GO添加到純聚合物涂層中時,它能夠對腐蝕介質形成屏蔽作用,提高復合涂層防腐性能。圖16b為GO單獨作為填料在EP涂層中時的涂層防腐原理圖。

然而,當GO單獨作為填料在EP涂層中時,其超大的比表面積以及強大的范德華力,使得GO非常容易團聚,且由于GO表面上的大量親水基團如羧基和羥基等,與水具有良好的相容性,而EP上的環氧基團具有疏水性,導致兩者的相容性較差,加劇了GO的團聚作用,無法對腐蝕介質形成有效的阻隔作用。

2-6二氨基吡啶的改性可從以下兩個方面提高GO在環氧樹脂涂層中的防腐性能。

首先,2-6二氨基吡啶可提高GO的分散性。

2-6二氨基吡啶通過一端的氨基與GO上的羧基和環氧基反應生成共價鍵。而2-6二氨基吡啶另一端的氨基則通過與EP上的環氧基形成共價鍵,提高GO與EP間的結合強度,使得GO在EP中的分散性與相容性大幅提高,功能化后的GO片對于缺陷和孔隙形成有效阻隔,延長腐蝕介質到達金屬基體的時間。

此外,2-6二氨基吡啶可提高復合涂層與金屬基體間的貼合強度。相較于EP,2-6二氨基吡啶對碳鋼等金屬基體具有更高的吸附力,其分子結構中的氮原子、吡啶環等含有孤電子對和離域π電子的基團,會通過配位鍵與鐵原子或離子形成穩定的配合物吸附在金屬表面,提高涂層與金屬基體間結合強度,限制涂層的分層和剝離。以上效果在BGO添加量為0.1 wt.%時達到最佳,如圖16c所示。

當BGO添加量逐漸提升時,BGO片層間距離隨之縮短。當片層間過于靠攏時范德華力開始發揮作用,趨使BGO重新進入團聚狀態,使其對腐蝕介質的阻隔效果逐漸減弱,從而導致外部介質更溶液到達金屬基體表面造引起腐蝕,如圖16d所示。

04/結論

采用低成本、無毒性氨基化合物2-6二氨基吡啶作為改性劑制備BGO/EP復合涂層,探究了不同工藝參數對復合涂層防腐性能的影響規律,并進一步揭示了復合涂層防腐機理,可為石墨烯基新型防腐涂層研發提供一種技術途徑。得到結論如下:

(1)2-6二氨基吡啶在反應溫度80℃,改性劑與GO的配比量為1∶5時對GO有最好的改性效果;改性反應未對GO的片層結構造成破壞,同時顯著提高了GO表面粗糙度和分散性。

(2)復合涂層防腐性能隨BGO添加量的提高呈現出先升后降之勢,在0.1wt.%添加量時達到最佳的防腐性能;該添加量下,復合涂層具有較高的|Z|0.01Hz阻抗值,并表現出鹽霧環境中長期的耐蝕性能和干、濕條件下優異的附著力性能。

(3)氨基化合物有多種組成形式,對GO的改性效果也不盡相同。深入探究氨基改性對石墨烯基復合涂層防腐性能的提升效果,有必要進一步探究和比較各類氨基化合物與GO間的相互作用,建立起更為全面的認識。

標簽:工業涂料,原材料,今日頭條,石墨烯,涂裝應用,技術中心,防腐涂料 “熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證