「摘要」

目的:開發一種具備低VOC含量耐高溫特性的功能涂料,漆膜整體性能優異,滿足綠色環保涂裝要求。

方法:以水性有機硅樹脂、低熔點玻璃粉、納米級氧化鋁、功能助劑為研究對象,研究成膜物類型、納米級氧化鋁用量及功能助劑種類對涂層耐高溫性能、貯存穩定性及施工性能的影響。結合耐溫性、附著力、柔韌性、硬度及鹽霧性等性能考察,確定水性有機硅耐高溫涂料的最佳配方涂料在線coatingol.com。

結果:選用5108有機硅分散體作為成膜物,將BLF350玻璃粉與GT50玻璃粉復配,用量為成膜物總量的25%~35%,選用BYK-190分散劑作為體系潤濕分散劑,LT有機改改膨潤土做為體系流變助劑,7072消泡劑作為體系消泡劑,用量為配方總量的1%,賦與涂料良好的貯存性與施工性 ,并具備較好的耐高溫性能。

結論:本文研制的耐高溫涂料以水為稀釋劑,滿足綠色環保要求,涂層可承受500℃高溫,并具有良好的耐高低溫沖擊性能。

作者| 張靜元 劉湘 劉洋 楊琳娜 胡文霞

來源| 中國兵器工業第五九研究所

引 言

傳統涂料在制造、施工中使用大量有機溶劑,這些溶劑在生產與涂裝過程中將散發到空氣中,對人體健康與環境構成嚴重威脅與污染。隨著人們環保意識的提高及環保法規的不斷完善,對于涂料中有機揮發物含量(VOC)進行規定,致使傳統涂料的使用受到限制。

為適應環保法規要求,水性涂料的研發與應用成為涂料行業發展的一個主要趨勢,在建筑涂料、汽車涂料、木器涂料等領域已實現水性化應用,但在耐高溫涂料中,性能優異的水性化產品應用較少。

耐高溫涂料因其良好的耐熱性能,廣泛應用于高溫設備及配套設施上,隔絕金屬材料與空氣接觸,避免高溫環境對金屬材料的氧化腐蝕。目前,高溫設備的耐高溫防護大多采用溶劑型有機硅耐高溫涂料。

為適應環保要求,本文以水性有機硅樹脂為研究對象,考察納米氧化鋁,玻璃粉,三聚磷酸鋅對耐溫性與鹽霧性能的影響,優化分散劑,消泡劑、流變助劑等功能助劑,得到水性有機硅樹脂配方,其各項性能指標與漆膜溶劑型有機硅耐高溫涂料相當,完全可以取代溶劑型有機硅耐高溫涂料。

實驗部分

① 原材料

SW303有機硅乳液(50%);5108有機硅分散體(35%);瓦克50E有機硅樹脂;755W分散潤濕劑;299聚氨酯流變助劑;677消泡劑;104E分散劑;BYK-180分散劑;BYK-190分散劑;銅鉻黑;滑石粉;納米級氧化鋁;BLF350玻璃粉;GT50玻璃粉;三聚磷酸鋅;360基材潤濕劑;FA975腐蝕抑制劑;150堿溶脹增稠劑;LT有機改性膨潤土;去離子水自制。

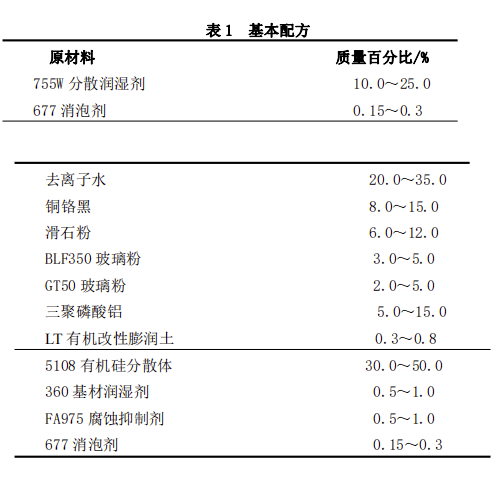

② 基本配方

有性有機硅耐高溫涂料配方如下表1所示。

③ 制備工藝

a.制備水性色漿

將5108有機硅分散體、755W分散潤濕劑、677消泡劑依次加入去離子水中,啟動高速分散機,轉速300~500r/min,分散5min,在攪拌狀態下加入銅鉻黑、滑石粉、玻璃粉BLF350、GT50玻璃粉、納米級氧化鋁、LT有機改性膨潤土,分散20min,采用砂磨機進行研磨,細度不大于30um。

b.制備色漆

將研磨好的色漿倒入燒杯中,啟動攪拌,轉速300~500r/min,加入299流變助劑、677消泡劑、360基材潤濕劑、FA975腐蝕抑制劑等,攪拌分散20min,出料包裝。

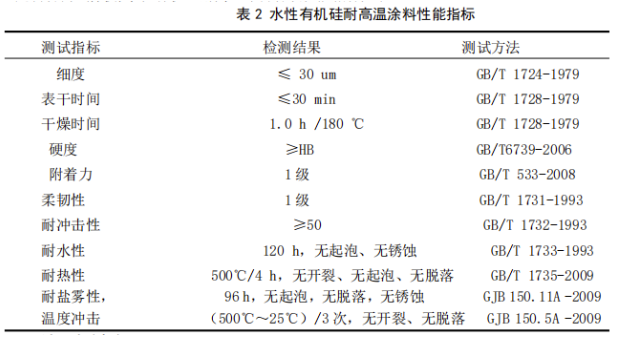

④ 性能測試

使用去離子水作為稀釋劑,加入量為涂料總量的5~15%,采用空氣噴涂,其中,耐溫測試用基材為4mm熱軋鋼板,涂層厚度為40~60um,其它性能測試按GB/T 9271-2008規定制備測試樣板,水性有機硅耐高溫涂料各項性能指標如表2。

結果與討論

① 成膜物設計原則

目前,耐高溫涂料的成膜物主要可分為兩種,一種為溶劑型有機硅樹脂,一種為水溶性無機鹽,如硅酸鹽、磷酸鹽。

無機鹽類耐高溫涂層硬度高,耐溫性強,可達800℃以上,但耐酸堿、耐水性、抗沖擊性、施工性等方面較差,因此,目前,在600℃以下高溫環境中應用的耐高溫涂料成膜物主要以有機硅樹脂為主。鑒于,有機硅樹脂在物理性能及耐溫方面的特點,本文以水性有機硅樹脂為成膜物。

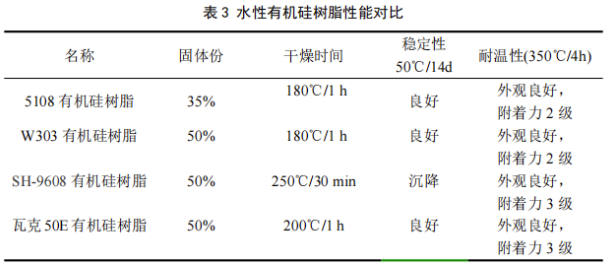

有機硅樹脂的水性化有兩種方式,一種方式將主體樹脂中引入水性化官能團,如-OH、-COOH等,另一種方式采用乳化劑包覆有機硅樹脂,在水中形成穩定的分散體,實驗室選用了四種水性有機硅樹脂進行了對比實驗,實驗結果見下表3。

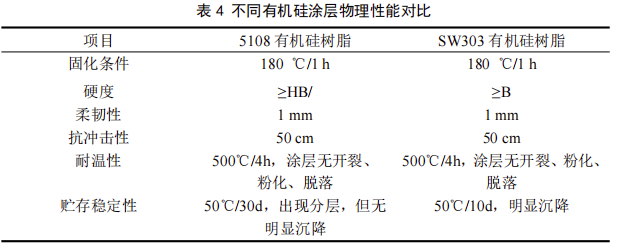

四種樹脂中,結合高溫后附著力與貯存穩定性考察, 5108有機硅樹脂和W303有機硅樹脂性能較好,將其作為體系成膜物,制備涂層進行測試,實驗結果見表4。

測試表明:兩種樹脂制備的涂層耐溫方面差異并不明顯,均可承受500℃高溫,但在貯存穩定性方面,5108有機硅樹脂表現更為突出,5108有機硅樹脂為一種水溶型樹脂,分子結構中存在較多的-OH基團,可匹配氨基樹脂降低固化溫度。試驗證明,5108有機硅樹脂中加入15%的氨基樹脂,可實現150℃烘烤固化,對于熱容量較大的工件,有利于節能降耗。因此,本文選用5108有機硅樹脂做為成膜物樹脂。

② 功能填料的設計與研究

對于耐高溫涂料而言,配方中填料的使用是決定耐高溫涂料使用性能的關鍵。有機硅樹脂與大多數高分子樹脂相比,耐溫性能優異,但在350℃以上時,也會逐漸發生分解,引起涂層粉化、脫落。但填料搭配得當,完全可以彌補這一不足,其中,使用低熔融點玻璃粉是有機硅高溫漆中一種非常有效的手段。

利用高溫下玻璃粉的熔融彌補有機物分解引起涂層粉化問題,將涂層成膜物由有機物轉變為無機物,其中玻璃粉的熔點是成膜物轉化的關鍵。

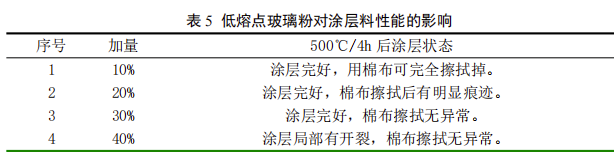

本文選用兩種不同融熔溫度的玻璃粉復配,將熔融溫度控制在(300~500)℃,玻璃粉用量對涂料性能的影響見表5。

從表5中知,當玻璃粉含量低于20%時,涂層外觀目測無異常,但易被棉布擦拭脫落,證明經高溫后有機硅樹脂分解,破壞了涂層的連續性,而低熔點的玻璃粉量較少,不足以彌補涂層完整性。

而當低熔點玻璃粉含量達到30%時,涂層經擦拭后無異常,這說明低熔點玻璃粉在高溫中有效替代了分解的有機硅樹脂,從而將顏填料與有機硅樹脂分解產物粘結在一起,使得涂層致密。但當玻璃粉含量達到40%時,涂層反而出現開裂現象,見圖1。

這一現象主要是由于玻璃粉融熔后形成的涂層膨脹系數較低,與鋼鐵基材膨脹系數差異較大,致使涂層出現開裂。

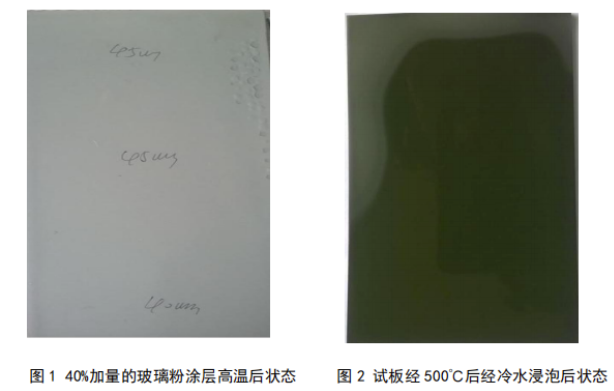

試驗發現:玻璃粉最佳用量為樹脂干量的25%~35%為宜,在這一比例下,即使將涂層在500℃高溫中取出直接浸入冷水,涂層狀態仍然保持完好,見圖2。

鑒于玻璃粉對涂層性能的影響,本文配方中將玻璃粉的用量控制在25%~35%。

③ 功能助劑的設計與研究

水的表面張力較大,且不易揮發,不僅對金屬基材浸潤性差、易生產氣泡,還不易實現涂層的厚涂。同溶劑型涂料體系相比,其應用過程中易出現縮邊、針孔、流掛等漆膜弊病。

為了實現水性涂料的良好性能,本文重點考察了適用于本體系的潤濕分散劑、消泡劑和流變助劑等功能助劑。

a.潤濕分散劑的設計與優化

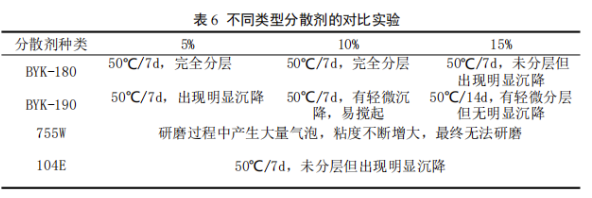

水性體系中,大多數成膜物呈非連續相,加之水的表面張力影響,體系對顏填料的浸潤性較差,顏填料分散穩定性差,易沉降,通常輔助潤濕分散劑解決該問題,本文選用4種分散劑研磨進行試驗。試驗結果見下表6。

實驗對比發現:755W分散劑表現最差, BYK-180與104E可以用于色漿體系的研磨,但貯存過程中易出現分層或沉降, BYK-190分散劑對提高體系穩定性作用明顯,隨著加量的增大,穩定性逐步增強。

b.流變助劑的設計與優化

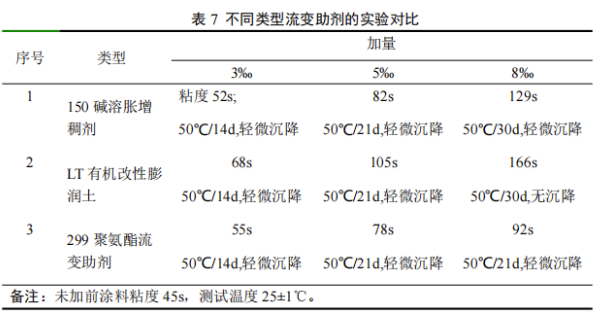

由于水的揮發速度較慢,噴涂后濕膜中含水量高,涂層不易一次實現厚涂效果,且極易出現流掛現象。為了提高施工效率,往往需引入流變助劑降低濕膜流動性,同時,流變助劑也會提高產品的粘度,提升貯存穩定性。本文選用3種類型的流變助劑進行測試,結果見表7。

試驗結果表明:150堿溶脹增稠劑與LT有機改性膨潤土兩種流變助劑可以有效提升產品的粘度,相比之下,LT有機改性膨潤土增稠效果更為明顯,在50℃環境中30d未出現沉降,穩定性良好。

c.消泡劑的設計與優化

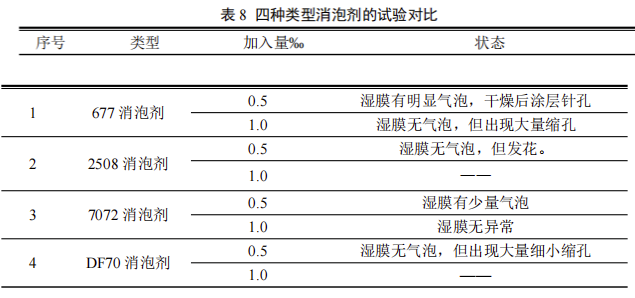

水性涂料中使用大量表面活性物質,致使涂料本身就存在容易起泡的內部因素,而生產與施工過程中的剪切、攪拌等因素都會導致泡沫的產生。因此,消泡劑的使用在水性涂料配方中是必不可少的。試驗中選用四種消泡劑進行了考察,實驗情況見表8。

實驗結果表明:677消泡劑與DF70消泡劑在該體系中易產生縮孔,2508消泡劑有較好的消泡效果,但與體系相容性差,出現發花現象。7072消泡劑消泡效果顯著,同時不產生其它表面缺陷。因此,可選用7072消泡劑作為本水性體系的消泡劑。

結 論

1、本文研制的耐高溫涂料采用水性5108有機硅樹脂作為成膜物,以水作為稀釋劑,VOC含量低,滿足綠色環保涂裝要求。

2、通過兩種低熔點玻璃粉的復配,涂層可承受500℃高溫,無粉化、開裂、脫落現象。

3、通過對體系潤濕分散劑、流變助劑及消泡劑等功能助劑的優化,涂層施工性與貯存穩定性良好。

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證