隨著全球經(jīng)濟快速發(fā)展和陸地資源過度開采,人們開始將目光轉(zhuǎn)向資源豐富的海洋。金屬設備在海洋環(huán)境中的水、氧和鹵化物等腐蝕介質(zhì)的作用下會發(fā)生腐蝕現(xiàn)象,導致鋼材性能失效,縮短金屬使用壽命,甚至引發(fā)爆炸等災難事故。

將防腐涂料涂覆在金屬表面形成保護層是目前一種最常用、最直接和最經(jīng)濟的有效手段,每年可為國家減少15%-35%的經(jīng)濟損失涂料在線coatingol.com。環(huán)氧乙烯基酯樹脂兼具環(huán)氧樹脂和不飽和聚酯樹脂的優(yōu)點,憑其高強度、高耐腐蝕和耐熱等優(yōu)異性能在眾多防腐涂料中脫穎而出,被廣泛用于水產(chǎn)養(yǎng)殖、船舶制造和航空航天等防腐領域。

但是,乙烯基酯樹脂分子中含有易發(fā)生水解的酯基,長期使用會使材料結(jié)構(gòu)發(fā)生變化。另外,樹脂在成膜過程中由于溶劑的蒸發(fā),易產(chǎn)生微孔和微裂紋等缺陷,導致其長期防腐能力不足,限制了在海洋防腐領域的應用。

針對以上問題,華南農(nóng)業(yè)大學材料與能源學院楊卓鴻教授團隊利用含活性酯結(jié)構(gòu)的改性香蘭素和雙鍵封端的有機硅,通過插入反應和D-A反應分別對氧化石墨烯(GO)進行化學改性,得到改性的GO(APGO),將APGO與環(huán)氧乙烯基酯樹脂進行復配來制備三維網(wǎng)絡結(jié)構(gòu)的復合涂料。通過改性GO片材形成的“迷宮效應”和交聯(lián)結(jié)構(gòu)極大地提高了涂層的防腐性能。

該研究以題為“Vanillin and organosilicon functionalized graphene oxide modified ester resin composite coatings with excellent anti-corrosion properties”的論文發(fā)表在了中科院一區(qū)top期刊《Progress in Organic Coatings》上,華南農(nóng)業(yè)大學博士后徐長安為文章第一作者,楊卓鴻教授為主要通訊作者,胡洋副教授和陳旭東教授為共同通訊作者。

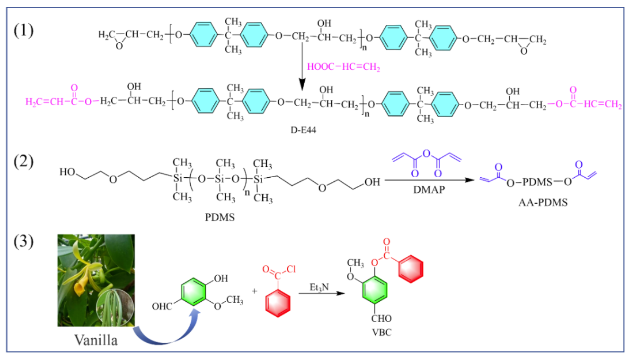

圖1(1)所示,利用丙烯酸對環(huán)氧樹脂E44進行開環(huán)反應制備了主體樹脂D-E44;在圖1(2-3)中,通過酯化反應,利用羥基有機硅和丙烯酸酐,生物質(zhì)材料香蘭素和苯甲酰氯的反應制得了雙鍵封端的有機硅單體AA-PDMS和含有活性酯的新型單體VBC。

圖1. 環(huán)氧乙烯基酯樹脂(1)、雙鍵封端的有機硅(2)和活性酯單體(3)的制備

在圖2中,通過插入反應和D-A反應將VBC和AA-PDMS對GO進行兩步化學改性,成功制備了在樹脂中具有良好分散性和相容性的改性GO交聯(lián)劑(APGO),最后通過APGO與D-E44進行不同比例的復配,在熱聚合作用下制備了多種環(huán)氧乙烯基酯樹脂復合涂料。

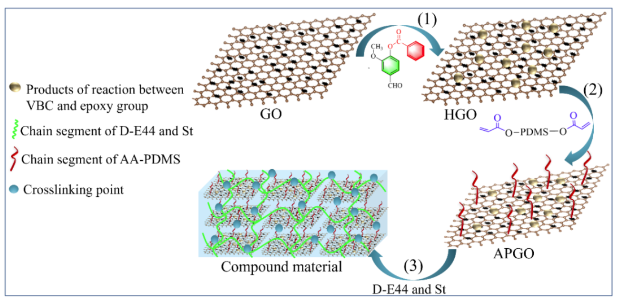

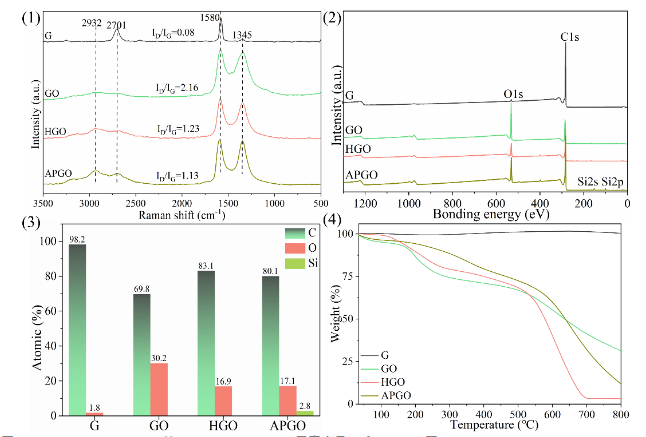

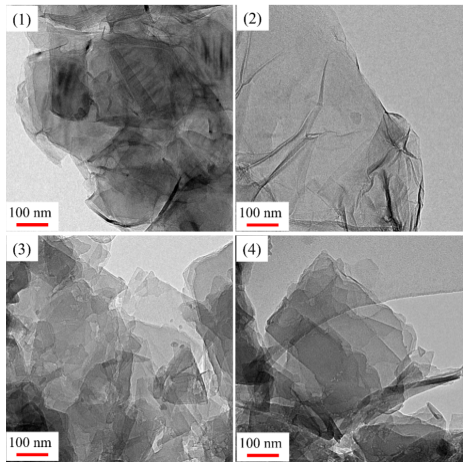

通過紅外和核磁測試證明了D-E44,AA-PDMS和VBC單體的成功制備(圖3(1-2))以及通過對改性GO的表征(圖3(3-4),圖4和圖5)證明了交聯(lián)劑APGO的成功制備。

圖2. VBC和AA-PDMS對GO的改性(1-2)和復合涂料的制備(3)

圖3. D-E44,AA-PDMS,VBC的FTIR(1)和1H-NMR(2)圖;G,GO,HGO,APGO 的FTIR(3)和XRD(4)圖

圖4. G,GO,HGO,APGO的Raman(1),XPS(2), 元素含量(3)和TGA (4)圖

圖5. G (1),GO (2),HGO (3)和APGO (4)的TEM圖

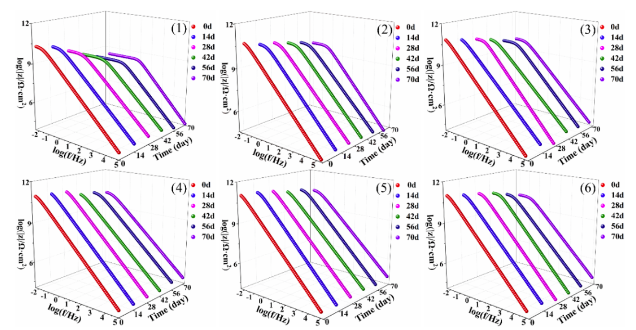

將制備的涂層浸泡在3.5wt%的鹽水中70天進行電化學測試,結(jié)果如圖6-8所示。Bode圖表明(圖6),涂層經(jīng)過70天的浸泡后,純樹脂APGO-0-DE涂層的阻抗模量(Zf=0.01Hz)由2.28×1010 Ω cm2降低到了2.43×108Ω cm2。

涂層中引入GO/APGO后,涂層的防腐性能得到了明顯改善。當APGO的添加量為0.1wt%時,APGO-3-DE涂層的防腐性能最好,其在低頻處的阻抗模量由開始的1.21×1011Ω cm2僅降低到了2.23×1010Ω cm2,比對照組高出兩個數(shù)量級。

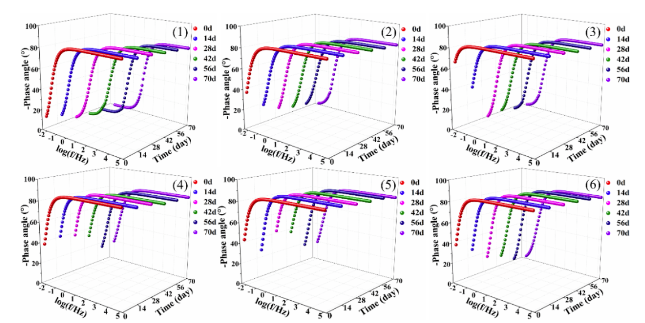

在Bode-phase圖中(圖7),涂層經(jīng)過70天的浸泡后,純樹脂APGO-0-DE涂層的相角由84.61°降到了76.47°,其相角在-45°處的頻率表現(xiàn)為最大值,這表明其防腐性能得到了降低。

加入GO/APGO的涂層在浸泡期間降低的幅度明顯變小,它們的涂層在-45°處相角的頻率較低,且在高頻區(qū)域表現(xiàn)出較寬的平臺。

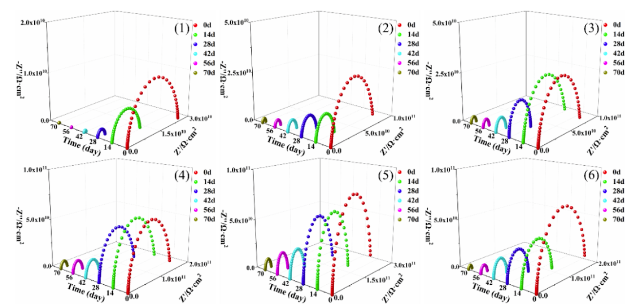

在Nyquist圖中(圖8)可以發(fā)現(xiàn)涂層在浸泡過程中,其阻抗弧的半徑隨著浸泡時間的延長在降低,這說明涂層在浸泡過程中防腐性能發(fā)生了變化,其中APGO-0-DE涂層的半徑弧降低速率最大,并且始終低于其他復合涂層的。

圖6. APGO-0-DE(1)、GO-1-DE(2)、APGO-1-DE(3)、APGO-2-DE(4)、APGO-3-DE(5)、APGO-4-DE(6)在3.5wt%的鹽水中浸泡70天的Bode圖

圖7. APGO-0-DE(1)、GO-1-DE(2)、APGO-1-DE(3)、APGO-2-DE(4)、APGO-3-DE(5)、APGO-4-DE(6)在3.5wt%的鹽水中浸泡70天的Bode-phase圖

圖8. APGO-0-DE(1)、GO-1-DE(2)、APGO-1-DE(3)、APGO-2-DE(4)、APGO-3-DE(5)、APGO-4-DE(6)在3.5wt%的鹽水中浸泡70天的Nyquist圖

通過綜合對比得出結(jié)論,填料(GO/APGO)的加入有利于提高涂層的防腐性能,并且涂層的防腐性能與添加填料的含量密切相關(guān),當APGO的添加量為0.1wt%時,涂層APGO-3-DE具有最佳的防腐性能,當添加量為0.2wt%時,由于填料的富集導致涂層的防腐性能得到降低,但依然高于純樹脂涂層的。

另外,添加等量的APGO的涂層要優(yōu)于GO的,這主要與APGO交聯(lián)劑的加入增加了體系的交聯(lián)密度相關(guān)。總之,該項工作不僅為改性GO提供了一種全新的方法和拓展了生物質(zhì)材料在防腐領域的應用,還為制備應用于海洋領域的長效防腐復合涂料提供了實驗借鑒。

原文鏈接: https://doi.org/10.1016/j.porgcoat.2023.107804

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業(yè):市場擴容與格局重塑下的機遇與挑戰(zhàn)!

中國建筑涂料用乳液行業(yè):市場擴容與格局重塑下的機遇與挑戰(zhàn)!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)如何在多元機遇下取得突破?

涂料行業(yè)如何在多元機遇下取得突破?

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發(fā)展|中國無機礦物涂料市場規(guī)模達 43.8 億元!

步入高速發(fā)展|中國無機礦物涂料市場規(guī)模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

從戈1到戈6,三棵樹為何執(zhí)著于戈壁挑戰(zhàn)?

從戈1到戈6,三棵樹為何執(zhí)著于戈壁挑戰(zhàn)?

涂料行業(yè)洗牌:陣痛中的產(chǎn)業(yè)新生!

涂料行業(yè)洗牌:陣痛中的產(chǎn)業(yè)新生!