摘要:聚酯樹脂作為耐高溫粉末涂料的基料,已廣泛應用于電所、電站、冶金、石油、化工、食品等諸多領域。然而傳統的耐高溫粉末涂料普遍存在耐候性、機械物性及重涂性等缺陷,與耐高溫性能很難取得平衡。主要通過對聚酯樹脂結構上的優化,以獲得一種具有建材耐候級別兼具300 ℃耐溫性能以及良好機械物性的耐高溫粉末涂料涂料在線coatingol.com。

關鍵詞:聚酯樹脂 耐高溫粉末

0 引言

伴隨工業及民用市場的蓬勃發展,以及對去溶劑化的日益重視,越來越多的行業需要使用到耐高溫粉末涂料,例如烤爐、大功率燈飾外罩、暖氣管道、摩托車排氣管、煙囪等。

目前市場上常見的耐高溫樹脂通常是將聚酯樹脂、環氧樹脂、硅樹脂等單獨或混拼使用,從而滿足不同的耐溫需求。在中等耐溫區間(約300 ℃),聚酯與環氧樹脂相比,具有顯著優越的耐候性。同時,由于聚酯樹脂帶有極性基團,因而具有良好的上粉率,同時其兼具有光澤高、流平性好、漆膜豐滿、低色度等特性。而與硅樹脂相比,聚酯樹脂在重涂性、機械性能以及價格方面具有明顯的優勢。

科思創粉末涂料樹脂部門于2016年推出了一款具有良好耐高溫性能的聚酯樹脂(URALAC P4930),并且基于此專利技術,進一步嘗試不同結構和比例的反應單體及助劑,最終獲得具有建材耐候級別、良好抗沖擊性能并且耐溫可達300 ℃的新型耐高溫聚酯樹脂。

1 實驗部分

1 實驗部分

1.1 原材料

新戊二醇(NPG)、三羥甲基丙烷(TMP)、對苯二甲酸(PTA)、間苯二甲酸(IPA)、己二酸(ADA)、丁基錫酸、單體A、單鋇、炭黑(三菱MA-100)、流平劑(南海GLP588)、安息香等。

1.2 實驗設備

玻璃反應釜、差式掃描熱量儀、Brook-Field CAP2000 +Viscometer、Buss PCS雙螺桿擠出機、Gema PGC-1高壓靜電噴涂設備、烘箱、涂膜厚度儀、光澤儀、沖擊儀。

1.3 聚酯樹脂的合成

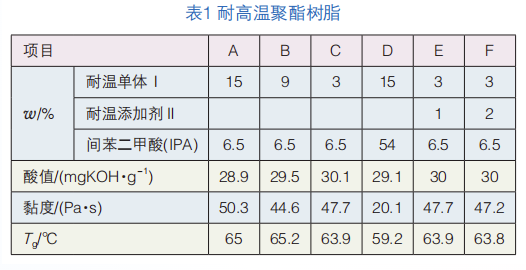

將適量配比的對苯二甲酸、耐熱單體Ⅰ、耐熱單體Ⅱ、C2~C8二元醇及三羥甲基丙烷在丁基錫酸的催化作用下進行酯化反應,溫度為160~270 ℃,直到水的流出量為理論出水量的90%。常壓下將間苯二甲酸、己二酸加入反應物,控制溫度直至反應物澄清透明。將透明產物升溫至220~250 ℃,使用50~300 Pa負壓至反應發生率大于99%,結束反應獲得最終的聚酯樹脂。基本參數見表1。

1.4 粉末涂料的制備

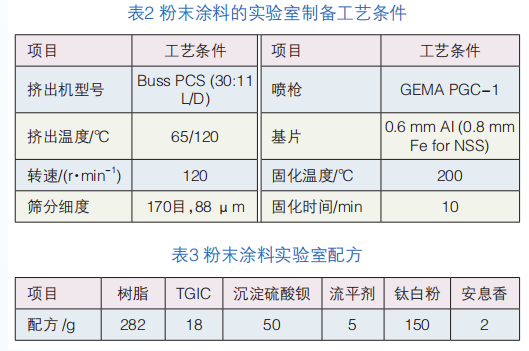

首先,將所有用于制備粉末涂料的原材料包括樹脂、交聯劑、催化劑、流平劑、顏料和消泡劑在預混機中混合。其次,將經過預混的原物料經過擠出機熔融擠出,并將熔融擠出的物料冷卻壓片。然后,將片狀物通過粉碎機粉碎并過

篩,得到合適粒徑的粉末顆粒即為粉末涂料。通過靜電噴涂的方法使粉末涂料附著在工件表面,并在加熱情況下得到粉末涂料涂層。粉末涂料制備條件及實驗配方分別為表2和表3。

1.5 粉末涂料基本性能檢測

粉末涂料實驗室測試方法如下。

—外觀:PCAII-017;

—流平:PCAII-002;

—光澤:PCAII-004;

—沖擊性能:PCAIV-021;

—耐熱性能:在300 ℃下烘烤1 h或270 ℃下烘烤6 h后測量漆膜的保光性,保光率需維持在50%以上,且沖擊漆膜時不出現明顯的開裂和脫落;

—儲存穩定性:PCAII-022。

2 結果與討論

2.1 耐溫單體對粉末涂料基本性能的影響

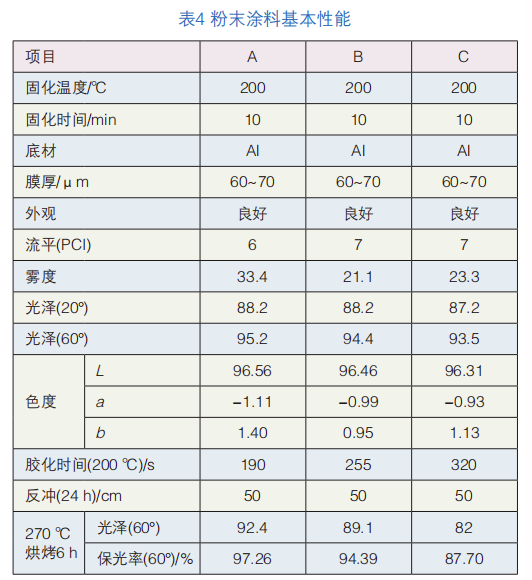

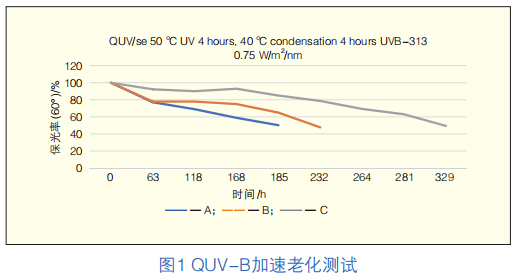

分別在合成樹脂中加入耐溫單體Ⅰ,添加量約為總質量的15%、9%、3%(見表1),所得粉末涂料基本性能及加速老化測試結果見表4和圖1。

從表5和圖1的實驗結果可知,隨著耐溫單體Ⅰ的添加量增加,在6 h@270 ℃的烘烤條件下,保光率隨之明顯提升,可知粉末涂料涂層的耐溫性能得到明顯改善。然而,涂層的耐候性將會隨著耐溫單體Ⅰ的添加量的不斷增加而有所下降,且膠化時間顯著縮短,光澤略有上升。

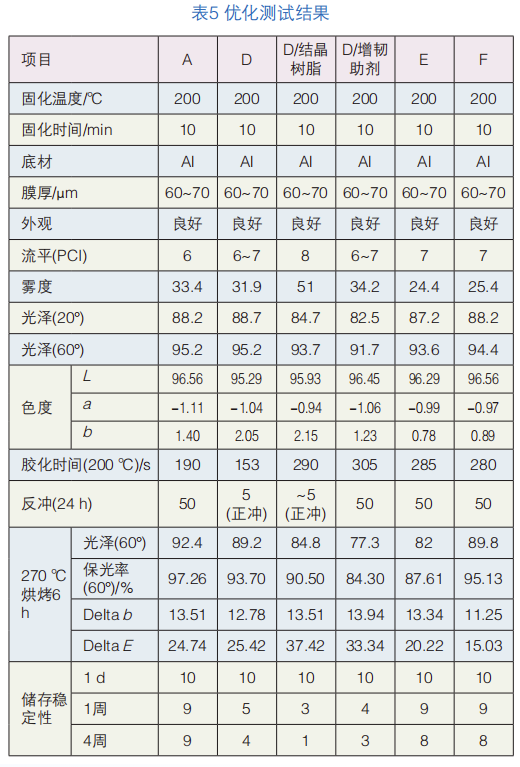

2.2 優化

如上所示樹脂A具有十分優異的耐溫保光性能,但其在QUVB加速老化測試條件下的保光率只有不到200 h,極大地局限了其在耐高溫粉末涂料中的應用領域。

鑒于耐溫單體Ⅰ與建材級別的耐候要求存在顯著差異(QUVB加速老化條件下約300 h),基于耐高溫聚酯合成制備的專利技術,現進行了如下樹脂配方優化的嘗試。

首先,在樹脂A的基礎上,顯著提高IPA的含量并取代原配方中的PTA,由表6和圖2可知,樹脂D的耐溫保光率性能仍然十分出色,且QUVB加速老化條件下的耐候性得到了明顯的提升(~329 h)。不過,由于引入大量的IPA導致機械性能無法滿足需求。然后,在樹脂D中采用結晶性樹脂的方式進行改性,流平可得到明顯加強,然而粉末涂料T g顯著下降并且抗沖擊性仍然較弱,同時其物理儲存穩定性也受到了一定的負面影響。當在樹脂D中添加5%增韌助劑后,對抗沖擊性能改善明顯,而對耐候性無明顯影響,但耐溫效果下降明顯,同樣無法完全實現預定的需求。

針對如上所述采用IPA、結晶化樹脂以及增韌助劑所存在的局限性,在不斷反復地嘗試之后,我們發現一種特殊的耐溫添加劑Ⅱ,可以在很大程度上同時改善耐溫保光性、機械物性以及耐候性等需求。如表5和圖2所示,樹脂E及F在加入極少量的耐溫添加劑Ⅱ之后,即可獲得相當平衡的綜合效果,并且隨著添加量的增加,涂層固化后的耐溫保光性也能隨之上升,并且基本上影響粉末涂料涂層機械性能以及存儲穩定性。

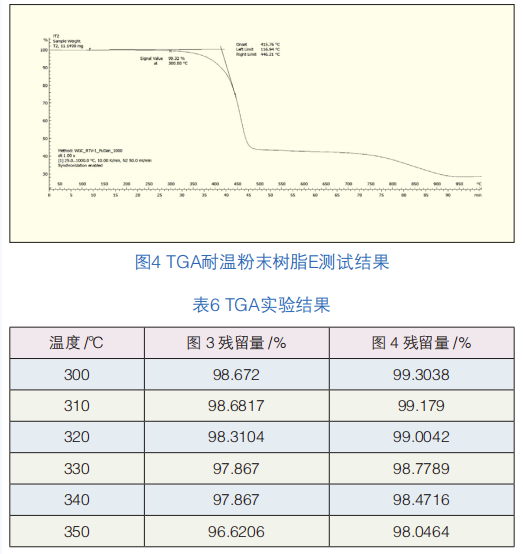

2.3 TGA測試結果

通過TGA(熱失質量分析)測試(圖3、圖4)結果分析見表7,樹脂F與普通聚酯相比,從表6的熱失質量殘留物結果可知,在粉末涂料涂層固化成膜后體現出更好的耐溫性能。

3 結語

傳統的耐高溫聚酯粉末涂料很難同時兼具優異的耐溫保光性、機械物性以及耐候性。引入耐溫單體Ⅰ后發現,涂層固化成膜之后的耐溫性與耐候性呈現出反比的趨勢。同時,通過改變二元酸單體比例或引入結晶性樹脂以及增韌助劑,仍然無法實現上述三種性能的綜合效果。只有當引入特殊的耐溫添加劑Ⅱ之后,涂層固化后可達到預定的性能要求,其本身用量相對較小,且極大地降低了耐溫單體Ⅰ的用量,具有良好的經濟優勢。所制得的耐高溫聚酯粉末涂料兼具優良的機械性能、良好的戶外耐候性以及出色的耐溫保光性,并且能普遍適用于一般粉末涂料實際生產、存儲運輸等一系列要求。

來源:2021/2022中國粉末涂料與涂裝行業年會會刊

標簽:原材料,今日頭條,行業資訊,涂裝應用,技術中心,樹脂 “熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證