摘要:

本文選用了P4800作為基礎樹脂制備成固化劑 配比為95/5的粉末涂料后熱儲不同天數,研究其各項性能指標的變化,以及Tg(玻璃化轉變溫度)、T0 (初始反應溫度)、Tf (終止反應溫度)、HR (反應熱)的變化。并依托P4800樹脂為基礎,另外嘗試研究了P4900(94/6)和 P6310(93/7)兩款固化劑比例為94/6與93/7的TGIC樹脂,在28 d@40 ℃的存儲過程中Tg、HR 、T0 、Tf 和Gel time(膠化時間)的變化,并進行了理論推測。通過分析三款粉末涂料熱儲后測量的ΔHR 變化量數據,推導出低固化劑比例的樹脂、較低酸值的樹脂可以有效抑制預反應,從而保證熱儲后依舊保持較好的性能(如沖擊),更適合在相對高溫高濕的氣候條件下使用涂料在線coatingol.com。

0 引言

近年來,在愈發嚴苛的環保法規加持下,粉末涂料作為公認具有高效(Efficiency)、高性能(Excellence)、環保(Ecology)和經濟(Economy)的“4E”涂料產品正在快速發展。自上世紀30年代末將聚乙烯成功應用到金屬表面至今[1-2],粉末涂料已發展有:環氧、環氧/聚酯、聚酯、聚氨酯和丙烯酸等主要品種,其中聚酯是粉末涂料中最常用的樹脂材料,具有良好的加工性與耐候性,被廣泛應用于家用電器、建筑及汽車零部件等等。粉末涂料由于化學結構帶來的反應特性,使得其儲存穩定性一直是行業內致力于攻克的難題。儲存穩定性是指粉末涂料在一定儲存條件下存放一段時間后,其使用性能保持與初始狀態相似的能力。良好的儲存穩定性對于確保粉末涂料的使用性能至關重要。改善涂料存儲穩定性可以從配方設計以及改善儲存環境等兩方面入手,何力民等提出通過增加剛性基團比例有助于提升玻璃化轉變溫度提高儲存穩定性[3]。影響粉末涂料儲存穩定性的主要因素包括儲存環境的溫度、濕度、光照條件及包裝密封性等[4]。

由于中國南方或東南亞地處于熱帶或亞熱帶地區,氣候較為悶熱且濕度較大,對粉末涂料的加工存儲提出了極大的挑戰。因此本研究通過模擬高溫氣候條件,研究粉末涂料在存儲過程中發生的不可逆反應,并以此為基礎將實驗結果與熱儲后粉末涂料實際性能相結合為實際使用提供理論指導,在不改變粉末涂料配方的情況下,通過優化儲存條件和采取必要的防護措施,可以有效延長粉末涂料的儲存期限,確保其長期穩定。

1 實驗部分

1.1 實驗材料

P4800聚酯樹脂(Covestro)、P4900聚酯樹脂(Covestro)、P6310聚酯樹脂(Covestro)、PT-810(Huntsman)、金紅石型鈦白粉(ChemoursR-706)、流平劑PV-5(Worleechemie)、安息香(南海化學)。

1.2 實驗儀器

雙螺桿擠出機,立式磨粉機,電子天平、篩分儀、靜電噴槍(GEMAPGC-1)、漆膜沖擊儀(天辰現代)、彎曲測試儀(天辰現代)、光澤儀(BYK)、DSC(TAQ-20)、鋁板、烘箱(Thermofisher)。

1.3 實驗方法

1.3.1 樣品制備及測試

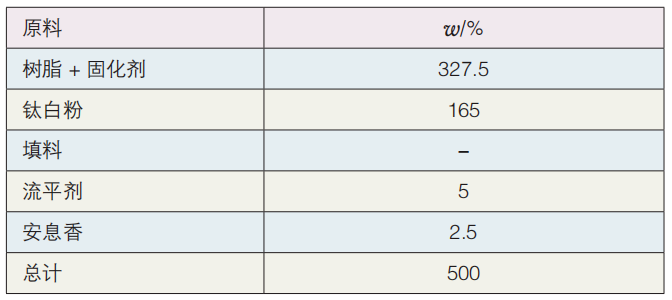

樣品測試配方如表1所示。

表1測試配方

樣品制備及測試步驟如下:

⑴基于表1的測試配方將樹脂與固化劑及添加劑等充分混合后,使用雙螺桿擠出機擠出,擠出后的樣品通過立式磨粉機研磨為粉末顆粒后,放入篩分儀中篩分為直徑<80μm的粉末涂料顆粒,經由靜電噴槍噴涂膜厚接近60~70μm的粉末涂料在鋁板上,放入200℃的烘箱中烘烤10min取出;

⑵將研磨后的粉末涂料顆粒取0.5g倒入溫度設置為200℃的膠化儀中,勻速攪拌,直至粉末涂料固化,記錄數據;

⑶將取出在空氣中冷卻后的樣板與PCI流平板相對比,流平等級從1-10,取出在60~70μm膜厚下與PCI流平最相近的板,記錄流平數據;

⑷將樣板在室溫下放置24h后按GB/T 1732標準測試沖擊性能(最大沖擊高度為50cm),并記錄數據。若反沖可通過50kg/cm則記錄為通過,若反沖<50kg/cm則記錄實際通過的數值;

⑸粉末儲存穩定性測試:準備4個小透明玻璃瓶各裝入10g粉末涂料蓋好,放入恒定濕度為30%,溫度為40℃的烘箱中。分別于7d、14d、21d和28d取出,判斷粉末的儲存穩定性,以1-10打分(分數越高即存儲穩定性越好)。

1.3.2 DSC分析方法

(1)Tg的測量方法將DSC設置第一輪循環為40℃/min從0℃到150℃完成消除熱歷史,冷卻10min且溫度降為0℃,開始第二輪循環為5℃/min從0℃到100℃,直至結束,計算所測Tg。

(2)HR的測量方法將DSC設置為5℃/min從0℃到300℃,直至結束,通過計算反應峰面積得到HR。

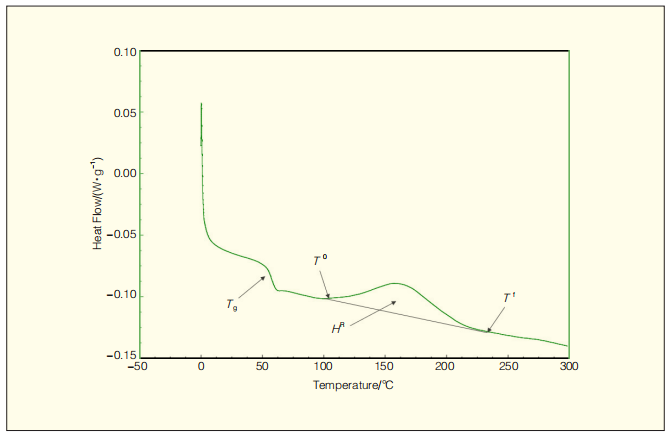

1.4 DSC主要特征參數介紹

圖1 DSC分析的主要參數

分析軟件:TAUniversalAnalysis

Tg(玻璃化轉變溫度):是非晶態(或半晶)聚合物從玻璃態向高彈態轉變的溫度[5]。

T0(初始反應溫度):反應的起始溫度,取DSC曲線開始偏離起始基線的點的溫度。

Tf(終止反應溫度):反應的終止溫度,取DSC曲線返回基線的點的溫度。

HR(反應熱):HR是計算從T0到Tf的反應峰和基線圍繞的反應峰面積求得。

2 結果與討論

2.1 樹脂基本性能的變化

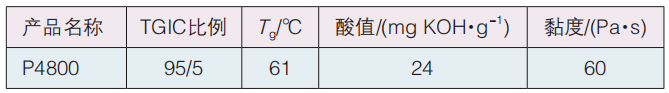

表2 P4800樹脂參數

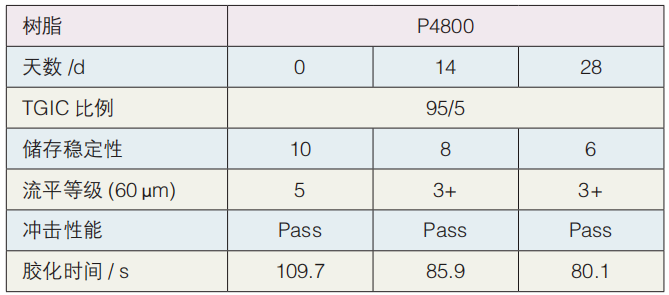

我們選用了P4800(參數如表2所示)作為基礎樹脂研究熱儲后的性能參數變化,在將P4800樹脂在制備成固化劑配比為95/5的粉末涂料后熱儲不同天數(0d、14d、28d)的各項性能指標數據(如表3所示),在初始時間點0d,樹脂的儲存穩定性指標為10,流平等級為5,沖擊性能通過測試,膠化時間為109.7s。

隨著時間推移,樹脂的部分性能指標出現了下降。在14d時,儲存穩定性指標降至8,但流平等級下降到在3+,但沖擊性能測試仍然合格,膠化時間縮短至85.9s。到28d時,儲存穩定性進一步降至6,膠化時間繼續縮短至80.1s,但流平等級依舊在3+的合格水平,沖擊性能測試結果也持續合格。

這些數據反映了由樹脂P4800制備的粉末涂料在熱儲后的一定時間內性能衰減的趨勢,儲存穩定性、膠化時間和流平性能這三個指標隨著時間推移而逐漸降低。證明在熱儲過程中發生了預反應。

表3 熱儲后粉末涂料性能變化

2.2 粉末涂料Tg(玻璃化轉變溫度)的變化

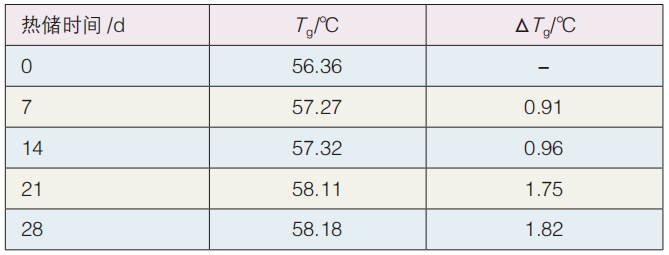

表4 熱儲后粉末涂料Tg變化

表4數據展示了聚酯樹脂P4800在制備成固化劑配比為95/5的TGIC粉末涂料熱儲一定時間(0d、7d、14d、21d、28d)下,其Tg變化情況。根據實驗得出的數據顯示,隨著熱儲時間的增長,Tg值呈現出緩慢但持續上升的趨勢,從初始的56.36℃上升至28d時的58.18℃;與之對應,ΔTg值(Tg變化值)也在28d的時間內增長至1.82℃。

2.3 粉末涂料T0(初始反應溫度)、Tf(終止反應溫度)的變化

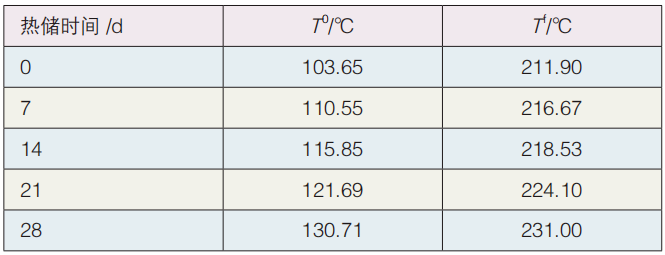

表5 熱儲后粉末涂料T0和Tf變化

表5數據展示了聚酯樹脂P4800在制備成固化劑配比為95/5的TGIC粉末涂料熱儲一定時間(0d、7d、14d、21d、28d),其T0和Tf的變化情況。T0代表了粉末涂料起始反應溫度,Tf代表了粉末涂料的終止反應溫度。從表5中可以看到,隨著存儲時間的延長,T0值呈現持續上升的趨勢,從初始的103.65℃上升至28d時的130.71℃;與之對應,Tf值也從211.9℃上升至231℃。這一現象與聚酯粉末涂料在存儲過程中發生預反應現象密切相關:聚酯粉末涂料在存儲時,會發生緩慢的交聯反應,導致分子量上升影響Tg升高。當需要使用儲藏后的粉末烘烤固化的時候,需要更高的溫度活化聚合物鏈的運動。

2.4 粉末涂料HR(反應熱)的變化

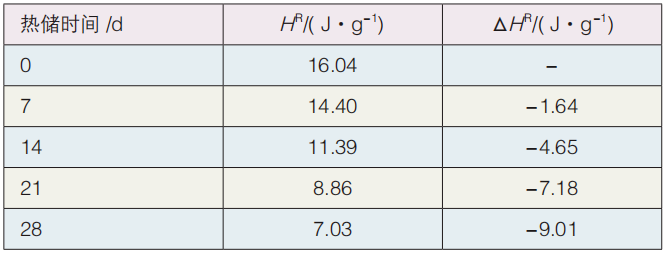

表6 熱儲后粉末涂料HR變化

表6數據展示了聚酯樹脂P4800在制備成固化劑配比為95/5的TGIC粉末涂料熱儲一定時間(0d、7d、14d、21d、28d)下,其HR和ΔHR(反應熱變化值)的變化情況。

HR代表了聚酯樹脂固化交聯時釋放的熱量,其值越高說明交聯反應越充分,固化程度越高。從數據可以看出,隨著存儲時間的延長,HR值呈現持續下降趨勢,從初始的16.04J/g下降至28d時的7.03J/g。與之對應,ΔHR值也在不斷增大,在28d的熱儲過程中增大至-9.01J/g。與Ricardo等通過三次加熱粉末涂料得出劣化后的粉末涂料在固化時放熱峰變小的結論一致[6],這一變化趨勢與章節2.3中討論的聚酯粉末涂料在存儲過程中發生的預反應現象密切相關。

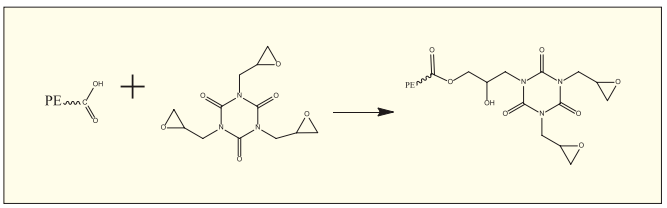

圖2 反應方程式

表6中反應熱HR值和ΔHR值的變化,正是聚酯粉末涂料在存儲過程中發生預反應所導致的結果。這一現象的主要原因在于,聚酯樹脂在存儲過程中會發生如圖2緩慢的交聯反應(羧基開環環氧),使聚合物分子量上升,兩者交聯導致體系官能度上升,聚合物鏈運動性降低,需要更高的溫度才能達到玻璃化轉變狀態,因此Tg值升高,需要更高的T0與Tf完成反應,同時反應時放出的HR值降低,表明發生了預反應。因此,選擇合適的儲存條件能有效延緩粉末的預反應現象,在熱穩定性和綜合性能之間尋求平衡,降低生產過程中的損失。

2.5 更多產品的預反應研究

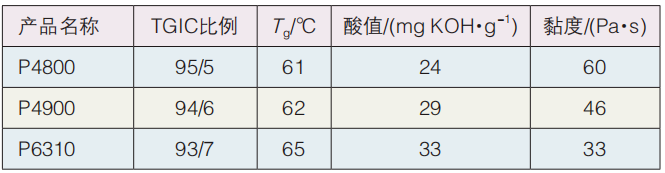

表7 更多樹脂基本參數

在依托P4800樹脂的作為主要研究對象的基礎之上,另外嘗試P4900(94/6)和P6310(93/7)兩款固化劑比例為94/6與93/7的TGIC樹脂。如表7所示,三款樹脂的Tg分別為61℃、62℃和65℃。酸值為24mgKOH/g、29mgKOH/g和33mgKOH/g。

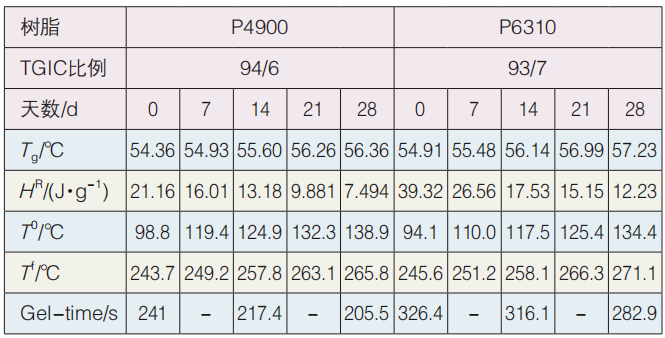

通過表8的數據分別展示了P4900與P6310在分別被制備為94/6與93/7的TGIC樹脂之后其Tg、HR、T0、Tf和Geltime的變化情況:

P4900在28d@40℃的存儲之后Tg從54.36℃上升至56.36℃,總共上升2℃。HR從21.1J/g下降到7.494J/g總共下降了13.666J/g。T0從98.87℃上升至138.94℃總共上升了40.07℃。Tf從243.74℃上升至265.76℃,總共上升了22.02℃。膠化時間從241s下降至205.5s,共下降了35.5s。

P6310在28d@40℃的存儲之后Tg從54.91℃上升至57.23℃,總共上升2.32℃。HR從39.32J/g下降到12.23J/g總共下降了27.09J/g。T0從94.10℃上升至134.43℃總共上升了40.33℃。Tf從245.59℃上升至271.06℃,總共上升了25.47℃。膠化時間從326.4s下降至282.9s,共下降了43.5s。

從上述P4900與P6310粉末涂料Tg、HR、T0、Tf和膠化時間的變化我們可以發現,其變化趨勢與P4800的變化趨勢一致:即在28d@40℃的存儲過程中,Tg、T0和Tf有不同程度的上升,而HR和膠化時間有不同程度的下降。

表8 熱儲后粉末涂料性能變化

3 理論推測

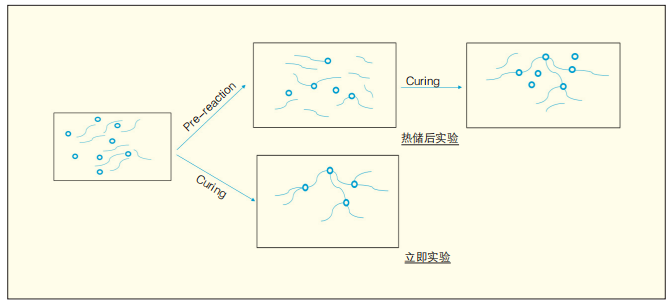

圖3 理論模型

從使用DSC測量粉末涂料反應熱的分析圖上我們可以了解到粉末涂料在持續升溫加熱的過程中分別需要經過玻璃化轉變、樹脂熔融吸熱以及樹脂和固化劑進行化學反應,放出反應熱形成放熱峰的過程,直至反應結束[7]。這是從DSC角度研究粉末涂料固化的完整過程。從我們日常使用粉末涂料的角度來說,可能出現以下2種情況(如圖3):

(1)粉末涂料放置在高溫環境下在這種情況下,由于粉末涂料經過儲存過程中熱歷史的影響,已經發生了不可逆的預反應。在存儲過程中,當存儲溫度升高后,聚合物的鏈段存在運動的可能,進而增加了聚酯樹脂與帶環氧官能團固化劑碰撞反應的概率(如圖3),交聯反應導致的分子量增加使成膜物質的玻璃化溫度升高。對于理想的粉末涂料的固化過程,可以粗略分成3個階段:1)隨著溫度的上升,逐漸達到整個體系的軟化點,此時整個體系仍處于固態;2)達到成膜物質軟化點以后,體系的黏度發生變化,此時顏填料分散在液態中,此階段的時間越長,流平越充分,會帶來更好的表觀;3)樹脂和固化劑發生反應,分子量和官能度的增加直接導致了涂膜漸漸轉變成固態,直至完全固化。在實際的情況里,階段2和3是同時發生的。本文中,為了方便理解,將階段2和3拆分開。對經過高溫存儲的涂料,分子量上升后的樹脂需要更高的溫度活化鏈段,導致了T0的后移,延長了階段1的時間,縮短了階段2的時間。即在相同固化時間內更少的時間進行流平與展布的過程,從外觀上得到較差的流平。由于分子量的增加使膠化時間縮短,反應過程中反應熱降低且由于需要更高的溫度活化鏈節導致了T0和Tf的上升。

(2)粉末涂料被放置在良好的儲存環境或加工后立即進行噴涂

在這種情況下,如果我們立即噴涂粉末涂料并放入烘箱內烘烤。由于此時均勻分布在粉末顆粒內的樹脂、固化劑及其它成分未經歷過高溫存儲過程所帶來的熱歷史的影響而處于一個相對較低的分子量,根據分子活化能的角度僅需較低的溫度即可達到固化反應的效果,得到較為平整、美觀的涂膜。

4 實際應用

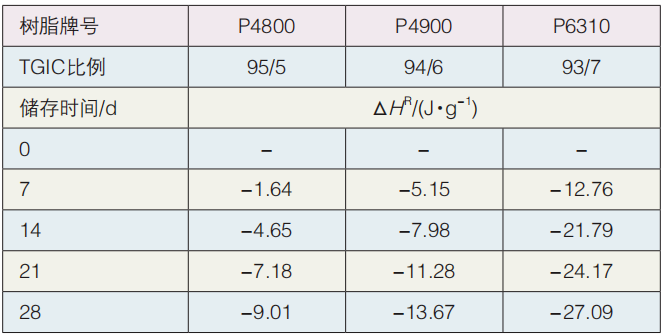

表9 熱儲后ΔHR變化值

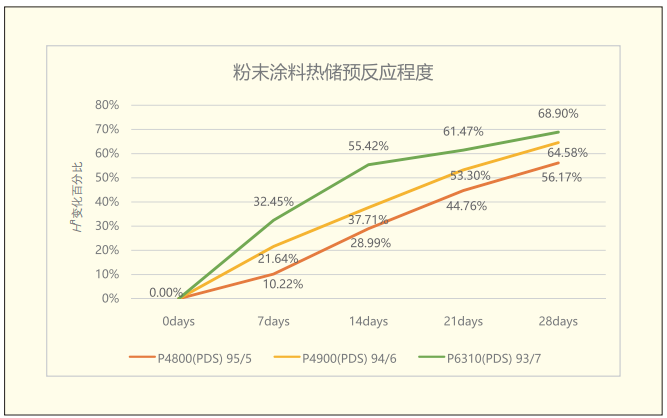

通過將3款粉末涂料熱儲后測量的ΔHR變化量數據(如表9所示)歸納后我們可以發現P6310在28d存儲過程中的ΔHR變化量最為明顯分別為-12.76J/g、-21.79J/g、-24.17J/g和-27.09J/g。而P4900ΔHR變化相較更小,分別為-5.15J/g、-7.98J/g、-11.28J/g和-13.67J/g。P4800在三款樹脂中表現最為優越,ΔHR變化量分別為-1.64J/g、-4.65J/g、-7.18J/g和-9.01J/g。以上數據僅是絕對值,我們進一步分析了相對反應程度,結果如圖4所示。

圖4 粉末涂料熱儲預反應程度

通過將表9內的數據即粉末涂料熱儲過程中的ΔHR取絕對值除以熱儲前的總反應熱可以進一步進行計算得出粉末涂料熱儲過程中的預反應程度,按式(1)計算,結果如圖4所示。預反應程度越低,粉末涂料存儲穩定性越好。通過上述數據我們可以發現低固化劑比例的樹脂更有助于解決粉末涂料儲藏問題。

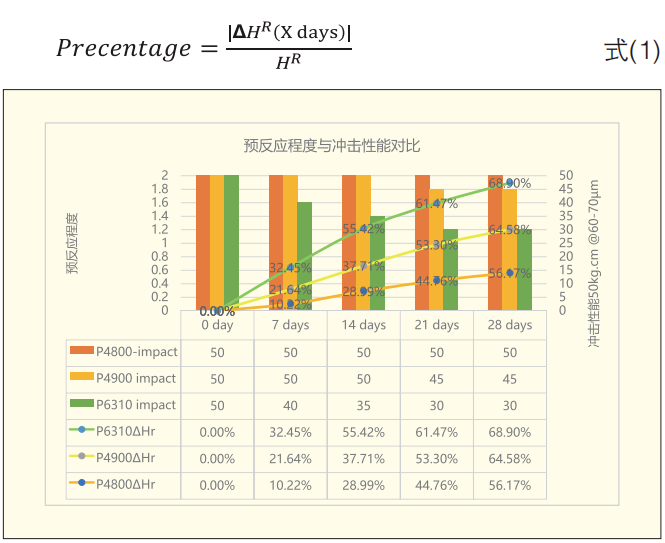

圖5 預反應程度與沖擊性能對比

通過圖4預反應程度的數據與粉末涂料熱儲后沖擊性能的結合,可以得到不同粉末涂料預反應程度與沖擊性能的對比,如圖5所示。從圖5我們可以發現粉末涂料的沖擊性能隨預反應程度的不斷加深而下降。由于使用的是按照GB/T1732規格要求的沖擊儀,因此其最大量程為50kg/cm。P4800由于低固化劑比例帶來較低預反應程度因此在28天熱儲后依舊通過50kg/cm沖擊性能測試,而P4900在熱儲后第21天,預反應達到53.30%時沖擊性能下降為45kg/cm。P6310在熱儲后第7天,預反應程度達到32.45%,沖擊性能下降到40kg/cm。針對某些在一定時間內要求保持較高沖擊性能的應用,通過該圖5可以指導在較嚴苛環境下(溫度+濕度),涂料存儲多少天后仍能滿足要求。

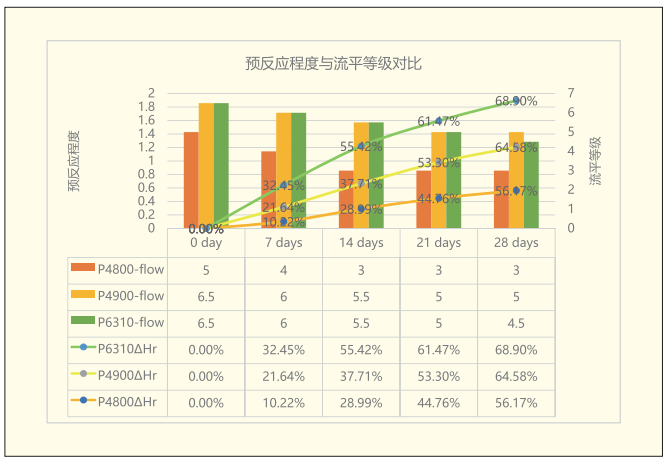

圖6 預反應程度與流平等級對比

通過圖4預反應程度的數據與粉末涂料熱儲后流平的結合,可以得到不同粉末預反應程度與流平等級的對比,如圖6所示。從圖6可以發現在28d熱儲過程中粉末涂料的流平都出現了不同程度的下降。綜合以上數據,較低酸值的樹脂可以有效抑制預反應,從而保證熱儲后依舊保持較好的性能(如沖擊),更適合在相對高溫高濕的氣候條件下使用。

5 結語

(1)本文通過使用DSC分析方法與物理性能變化得到了粉末涂料在熱儲過程中Tg、T0和Tf上升,HR和膠化時間下降的實驗結論,證明了存儲過程中預反應的發生。

(2)通過理論推測解釋了粉末涂料在加工后立即噴涂與在高溫條件下存儲后性能差異產生的根本原因:高溫活化鏈段導致分子量上升,高分子量的樹脂需要更高的溫度活化反應。

(3)將3款樹脂的熱儲后的性能對比得出低比例的TGIC樹脂更有助于粉末涂料存儲,并依此數據建立模型用于粉末涂料使用者參考粉末涂料熱儲后性能變化的趨勢。

參考文獻

[1]南仁植.粉末涂料與涂裝技術[M].3版.北京:化學工業出版社,2014.

[2]Polyurethanes,Coatings,AdhesivesandSealants,VincentzNetwork2019,Chapter4.7,ISBN3-86630-782-9(Editors:U.Meier-Westhues,K.Danielmeier,P.Kruppa,E.P.Squiller)

[3]何力民,程堅.粉末涂料的結塊與玻璃化溫度關系的初討[J],DOI:10.13752/j.issn.1007-2217.1992.01.004

[4]師立功,孫英才.聚酯/TGIC粉末涂料的貯存穩定性與性能退化[B].北京:涂料工業,2023.

[5]張明睿,車士俊,荊佳奇.聚酯/TGIC熱固性樹脂基體固化度測定方法研究[C].哈爾濱:纖維復合材料,2022.

[6]ZEDNIKRJ,JOSEPHR.Evaluatingover-agedpowdercoatings[J].Metalfinishing,2009,107(10):40-44.

[7]張華東.粉末涂料的玻璃化溫度[J].中國涂料,2010,25(2):65-66.

來源:粉末涂料與涂裝 2024-1 作者:

浦 洋1 謝宗棠2 林道舒1( 1.科思創投資(上海)有限公司;2.臺灣科思創股份有限公司 )

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

中國建筑涂料用乳液行業:市場擴容與格局重塑下的機遇與挑戰!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業突圍之道:從同質化困局到特色品牌突圍!

涂料行業如何在多元機遇下取得突破?

涂料行業如何在多元機遇下取得突破?

涂料行業"四化"發展:轉型與突圍的必由之路!

涂料行業"四化"發展:轉型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

步入高速發展|中國無機礦物涂料市場規模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證