導語

對增設沸石轉輪吸附濃縮+蓄熱式焚燒爐和由目前的溶劑型涂料升級為水性涂料這兩種發動機涂裝線揮發性有機化合物(VOCs)廢氣治理技術方案的策劃進行了可行性分析和成本對比。指出了采用水性涂料的優勢。

以某企業為例,其發動機涂裝線廢氣排放目前執行GB 16297–1996《大氣污染物綜合排放標準》涂料在線coatingol.com。隨著國家對環境治理的決心及長三角區域、長江流域等地區環保升級要求,現有發動機涂裝線廢氣的排放雖滿足國家標準,但后續依然存在不能達標排放的高風險。基于風險的考慮,需對現有發動機涂裝線VOCs(揮發性有機化合物)廢氣環保治理進行升級改造。結合現場實際情況,升級改造可能從以下2個方面進行:

(1) 末端廢氣采用沸石轉輪吸附濃縮 + 蓄熱式焚燒爐(RTO)處理。

(2) 從目前的溶劑型涂料向水性涂料升級。

原理及優勢

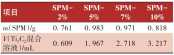

沸石轉輪濃縮吸附裝置是利用“吸附─脫附─濃縮”三項連續變溫的吸、脫附程序,使低濃度、大風量有機廢氣濃縮為高濃度、小流量的濃縮氣體,特別適合處理大流量、低濃度、含多種有機成分的廢氣。通過轉輪的旋轉,可在轉輪上同時完成氣體的脫附和轉輪的再生過程。進入濃縮轉輪的有機廢氣在常溫下被轉輪吸附區吸附凈化后直接排放至大氣,接著因轉輪的轉動而進入脫附區,吸附了有機物質的轉輪在此區內脫附,吸附在轉輪上的有機物被分離、脫附后進入RTO系統進行焚燒,焚燒產生的熱量供脫附區使用。如此循環工作,如圖1所示。其特點與優勢如下:

(1) 吸、脫附效率高,使原本高風量、低濃度的VOCs廢氣轉變成低風量、高濃度的廢氣,降低了末端處理設備的成本。

(2) 沸石轉輪吸附VOCs 所產生的壓降極低,可大大減少電力能耗。

(3) 濃縮倍數達到5~20 倍,大大縮小了后處理設備的規格,令運行成本降低。

(4) 整個系統采用模塊化設計,可提供持續性及無人化的操控模式。

(5) 經過轉輪吸附凈化后的廢氣可達到國家排放標準。

在溶劑型涂料噴涂過程中,過噴漆霧落入水池中會導致用于吸收過噴漆霧的循環水渾濁,水質發臭,漆渣沉淀多,常有堵塞設備的問題,影響生產的正常進行,需耗費大量人力物力來進行處理,增加了廢水處理成本,而且水池的清理清潔比較困難。隨著環保法規的日益嚴格,噴漆廢水由于污染值高,有毒,且難以降解,不能直接排放。隨著噴涂技術的迅速發展,以及人們對健康環保的更高要求,近年來全球興起了水性涂料代替溶劑型涂料的潮流。水性涂料以其幾乎不含有機溶劑的特性,在幾個重要指標方面相對于溶劑型涂料具有壓倒性的優勢。

(1) 不含有機溶劑,以水為溶劑,因而不易燃易爆,大大減少了涂裝車間的火災隱患。

(2) 大幅度減少了車間內的有害氣體,不再危害工人健康。

(3) 幾乎不對外排放有毒的VOCs,大幅度減輕了空氣污染,并減少(或直接免除)了工廠的廢氣處理投資。

(4) 漆渣無毒害,減輕對土壤的污染,并降低企業的固廢處理成本。

隨著環保管控的持續收緊,以及企業對成本降低的持續追求,綜合發動機涂裝車間現有工藝、設備等情況,VOCs廢氣治理方向可傾向于由溶劑型涂料向水性涂料的升級方案。該方案可以帶來不少益處。

(1) 社會效益:采用低VOCs的水性涂料順應了中央及地方政府對大氣污染進行管控的環保法規,符合國家和地方環保政策,為地方VOCs治理起到模范帶頭作用,可向市、區財政及環保局申請改造補貼及減稅(如環保稅)、免稅等政策。

(2) 經濟效益:根據國家環保法規及工廠所在地馬鞍山市地方政府的環保政策,要達到VOCs排放的嚴苛標準必須使用水性涂料涂裝,其綜合成本低于溶劑型涂料,企業經濟效益突出。

(3) 品牌效益:“綠色、環保、安全”貫徹于企業及產品的所有環節,既體現企業的社會責任,又為廣大客戶提供有環保附加值的產品和服務,品牌形象進一步提升。

在實施時需重點考慮以下問題:

(1) 現場設備需符合水性涂料噴涂要求,否則要進行改造,且要綜合考慮改造成本。

(2) 水性涂料開發選型需滿足漆膜的技術指標要求。

(3) 設備升級改造的周期及對生產的影響。

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

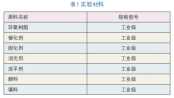

建筑涂料、工業涂料有害物質限量強制性國家標準升級

建筑涂料、工業涂料有害物質限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析

戶內低溫消光平面粉末的制備及影響因素的探討

戶內低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

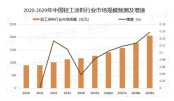

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

多功能復合金屬涂層損傷檢測與評價研究進展

多功能復合金屬涂層損傷檢測與評價研究進展

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?