摘要:為了開發(fā)應用于戶外的MDF粉末涂料,對比了六種支持低溫固化的聚酯并優(yōu)選出其中一種,在此基礎上,進一步研究了促進劑添加量對于低溫固化粉末涂料及涂膜性能的影響,并測試了涂膜的耐人工氣候老化性能,研究結(jié)果表明:隨著促進劑用量的增加,粉末涂料起始固化溫度降低,反應速度增加,擠出時物料粘度明顯加大并且物料溫度隨之升高,后綜合實驗結(jié)果選擇合適的促進劑添加量為0.4%,最終制得具有一定耐人工老化性能的適用于MDF噴涂的戶外用粉末涂料。

0 引言

粉末涂料被廣泛應用在多個領域,如汽車零部件、家電和電子產(chǎn)品、管道和管件、木制品及家具等等。其中,中密度纖維板(MDF)是目前木制家具市場應用最為廣泛的材料。目前MDF的裝飾工藝主要有低/高壓三聚氰胺貼面、塑料膜貼面、單板貼面涂料噴涂。但貼面樹脂存在游離甲醛,且MDF板材本身孔隙率較大,用涂料涂覆后木纖維毛細孔會受影響,家具成型后在使用過程中也會有甲醛的釋放。基于國家環(huán)保政策的相繼出臺,人們對于MDF家具環(huán)保施工的需求愈發(fā)強烈,MDF粉末噴涂也迎來了新的機遇。MDF是由木纖維和樹脂粘合劑制成的板材,材料本身的熱導率僅有0.07W/(m·K),相比于粉末涂料傳統(tǒng)應用的金屬基材,熱導率非常低,傳熱性能很差,且MDF的制造過程中使用的樹脂粘合劑通常是熱敏性的,在高溫下會發(fā)生分解或軟化,木質(zhì)纖維中的纖維素和半纖維素分解產(chǎn)生的熱解產(chǎn)物會導致板材的理化性質(zhì)改變,加之板材內(nèi)部有較多的孔隙,當高溫作用于MDF時,空隙中的空氣會膨脹產(chǎn)生壓力。導致板材內(nèi)部的應力集中,破壞板材的結(jié)構(gòu)和性能,由于以上因素的限制,MDF噴涂用粉需要在130~140 ℃之間較低溫條件下完成固化。近年來,隨著節(jié)能減排趨勢的推進,低溫固化粉末涂料有明顯發(fā)展,粉末固化溫度由原來的160℃降低到120~140 ℃,但多為工程機械等金屬基材,應用到MDF板上的粉末涂料并不多,且目前研發(fā)的MDF粉末主要均為聚酯/環(huán)氧體系,涂層的光老化性能較差、故本研究以開發(fā)MDF用低溫固化純聚酯粉末涂料為目標,首先對比了幾種支持低溫固化的聚酯樹脂并優(yōu)選出其中的一種,在此基礎上,進一步研究了促進劑添加量對于低溫固化粉末涂料及涂膜性能的影響,并測試了涂膜的耐人工氣候老化性能,以期將該粉末涂料應用在MDF上并具有一定的耐光老化性能,使得噴涂后的MDF可以良好的應用于戶外休閑家具等領域。

1 實驗配方設計

1.1 固化劑的選擇由于環(huán)氧樹脂不能夠長期地耐受紫外線照射,戶外用粉末涂料多采用聚酯與其他交聯(lián)固化劑反應來增加涂膜對紫外線的耐受性,常用的固化劑主要有3種類型:異氰尿酸三縮水甘油酯(TGIC)、β-羥烷基酰胺(HAA)、異氰酸酯類。β-羥烷基酰胺(HAA)與聚酯樹脂的羧基發(fā)生的是縮合反應,固化時有水分子產(chǎn)生易出現(xiàn)縮孔,且體系抗黃變性能較差,而且目前暫無有效的固化促進劑,體系固化速率不易調(diào)整;異氰酸酯類固化劑由己內(nèi)酰胺封閉,解封溫度為160-170℃,當施工溫度超過140℃極大可能導致中密度纖維板中的合成樹脂軟化甚至分解,板材板材發(fā)生變形和膨脹,失去原有的結(jié)構(gòu)和強度;因此本文選擇TGIC作為固化劑。

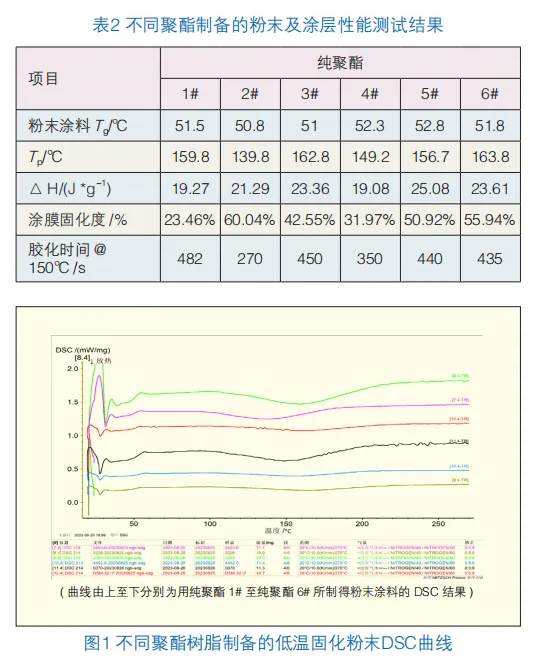

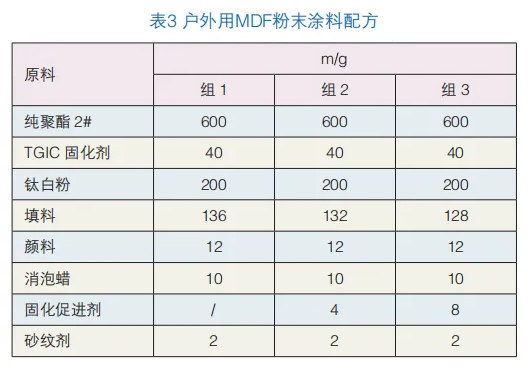

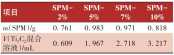

1.2 樹脂的選擇中密度纖維板不同于此前粉末噴涂較多的金屬基材,是一種木質(zhì)纖維復合材料,其主要成分是細木纖維和合成脂肪胺膠粘劑,板材在高溫下容易受損,因此噴涂于中密度纖維板上的粉末需要在(130-150)℃之間完成固化,我們選擇了6種支持低溫固化的聚酯按照表1的基礎配方對比了純聚酯1#到純聚酯6#制備的粉末涂料及其性能,結(jié)果如表2所示。

結(jié)合表2和圖1(DSC曲線)的數(shù)據(jù)可知,純聚酯3#和6#制備的粉末涂料固化反應峰值溫度分別為162.8℃和163.8℃,固化需要的溫度偏高:純聚酯1#、3#、5#、6#制備的粉末涂料150℃下的膠化時間均大于400s,反應速度偏慢;將6種純聚酯制得的粉末涂料噴涂于實驗板后,在(130-140)℃/(3-5)min 條件烘烤固化,取涂層進行DSC測試,計算后得到涂層固化度,純聚酯2#和6#制備的粉末涂料固化都達到55%以上,綜上實驗結(jié)果及配方成本考慮,選擇純聚酯2#作為下一步實驗的聚酯。

2 實驗部分

2.1 實驗主要儀器擠出機:SLJ-32,山東海陽靜電設備有限公司:差示掃描量熱儀:DSC214,德國耐馳;電熱恒溫鼓風干燥箱:DHG-914385-Ⅲ,上海新苗實業(yè)有限公司

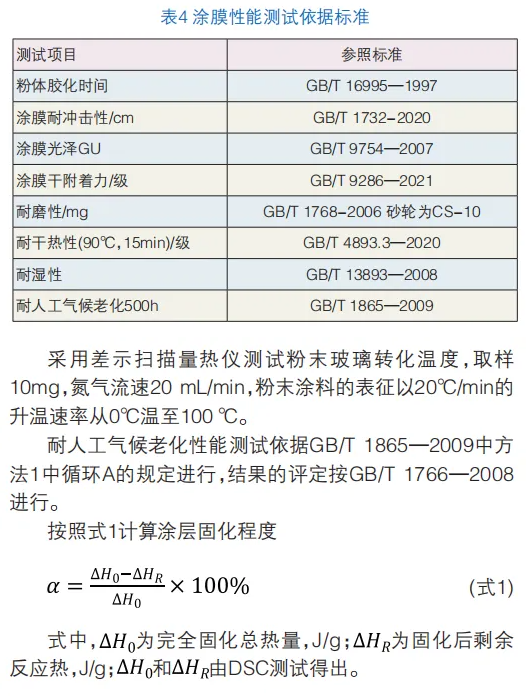

2.2 粉末涂料及涂層的制備按表3配方制備純聚酯粉末涂料,基本工藝流程為:配料、預混、擠出、壓片、粉碎、過篩。制得的粉末采用靜電噴涂方式進行噴涂,在(3-5)min@(130-140)℃ 條件下固化得到粉末涂層,并檢測相關性能。

2.3 性能檢測

3 結(jié)果分析

3.1 促進劑對于固化溫度的影響

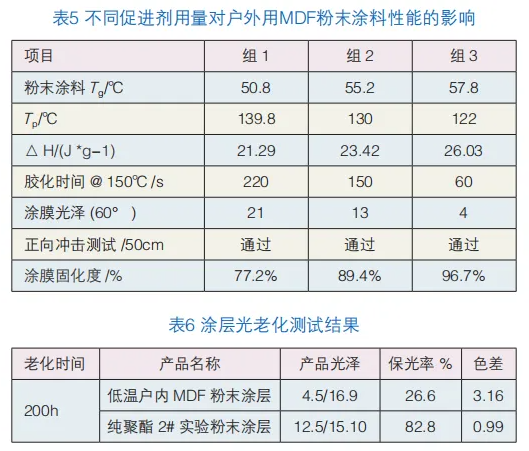

在體系中添加促進劑能夠有效的降低涂膜固化反應的溫度,但具體添加量還需要通過具體的測試確定,基于表2篩選出的純聚酯2# ,延申三組配方探究促進劑添加量對于戶外用MDF粉末性能的影響。表5為不同添加量促進劑制得粉末噴涂后在130℃*(3-5)min固化后涂層的性能。由表5數(shù)據(jù)可得,隨著促進劑量的增加,粉末固化反應峰值溫度(T p)明顯降低,由139.8℃降為122℃,這一實驗結(jié)果表明添加固化促進劑可有效地提高該體系的反應速度且能夠有效地降低交聯(lián)反應的起始溫度。此外,固化促進劑的加入還會使得體系的反應熱增加,促進劑加越大,體系膠化時間越短。從涂層光澤來看,促進劑用量增加時,涂層光澤受到明顯影響,這是因為粉末涂料在受熱固化成膜過程中有幾個階段。第一階段是粉末開始熔融,體系黏度降低;第二階段是當外界溫度超過其反應活化能時,聚酯與固化劑開始發(fā)生交聯(lián)反應,熔融黏度持續(xù)增大;第三階段是當固化反應達到一定程度后,涂膜無法流動,進入膠化狀態(tài),直至固化反應完全,形成致密的涂膜。隨著促進劑用量的增加,粉末涂料起始固化溫度降低,反應速度增加,由于聚酯材料本身的物理性質(zhì),粉末開始熔融的溫度不變,這導致了粉末涂料從開始熔融到完全不能流動的時間減短,再加上砂紋劑對于涂層表面張力的作用,使得涂層表面更加粗糙,光澤變低。在擠出工藝上,實驗發(fā)現(xiàn),同等擠出條件下,促進劑加量越大,擠出時物料粘度明顯加大并且物料溫度隨之升高,而低溫粉體的反應活性較常規(guī)粉末很高,體系粘度過高對于低溫體系粉體的生產(chǎn)是比較不利的因素,綜合以上考慮,最終選擇促進劑加量在0.4%的配方更為適宜。

3.3 戶外用中密度纖維板粉末涂料的綜合性能分析綜合以上實驗,采用2#聚酯和TGIC固化,配方中加入0.4%的促進劑,制備了戶外用MDF低溫固化粉末涂料,將該低溫固化粉末涂料噴涂在前處理后MDF板上進行中波紅外固化,對噴涂后的樣板進行光老化測試,測試結(jié)果如表6所示。測試結(jié)果表明,當前實驗研發(fā)的戶外用MDF粉末涂料對于板材具有一定的防護性能,在原有戶內(nèi)產(chǎn)品的基礎上,豐富了耐人工氣候老化的性能,滿足實驗預期的結(jié)果,由于粉末噴涂后的中密度纖維板的耐候性能與板材前處理、噴涂工藝、固化程度以及具體使用環(huán)境等因素相關,距離粉末噴涂中纖板廣泛應用于商業(yè)市場還有待推進。

4 結(jié)語

在政策上,國家連續(xù)兩個五年計劃均對于化工行業(yè)提出了揮發(fā)性有機物的減排要求,對于木器適用的三種常規(guī)涂膜,粉末涂料具有絕對優(yōu)勢,可以做到基本無揮發(fā)物排放,基于國家環(huán)保政策驅(qū)動及行業(yè)多年培育和拓展,MDF粉末噴涂領域出現(xiàn)了井噴增長態(tài)勢,通過以上對于原有MDF粉配方體系的調(diào)整及促進劑用量的調(diào)整,階段性的研發(fā)出了適用于戶外環(huán)境MDF材料噴涂的粉末涂料,增強了原有涂層的耐光老化性能,推進了粉末涂料在MDF家具上的應用,有效提高了產(chǎn)品市場競爭力。

來源:粉末涂料與涂裝 2024會刊

文 / 劉雅杰 / 劉際平 (萬安實業(yè)集團有限公司)

參考文獻:[1]王慧麗,袁輝強,董億政,許偉坤,范萍等 中密度板(MDF)用聚酯_環(huán)氧粉末涂料的制備與應用,涂料工業(yè)2021,51(3).[2] 吳正慧,巴旭民,王愛成 中密度纖維板(MDF)粉末涂料低溫固化技術(shù)研究 涂料工業(yè)2022

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

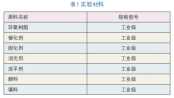

建筑涂料、工業(yè)涂料有害物質(zhì)限量強制性國家標準升級

建筑涂料、工業(yè)涂料有害物質(zhì)限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

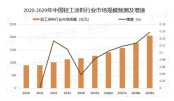

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術(shù)邁入先進行列!

破解涂裝困局!我國汽車水性低溫一體化技術(shù)邁入先進行列!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰(zhàn)略:三棵樹仿石漆引領建筑涂料綠色革命

福建日報丨踐行“雙碳”戰(zhàn)略:三棵樹仿石漆引領建筑涂料綠色革命

多功能復合金屬涂層損傷檢測與評價研究進展

多功能復合金屬涂層損傷檢測與評價研究進展

首個低碳生物基水性木器漆行業(yè)共識,為涂料行業(yè)帶來了什么?

首個低碳生物基水性木器漆行業(yè)共識,為涂料行業(yè)帶來了什么?