1.前言

船舶尤其是軍用艦船,服役期中始終處于海水和海洋大氣的惡劣環(huán)境中。 因此在艦船的防腐涂裝中,對(duì)涂料的質(zhì)量有很高的要求。 選擇涂料時(shí)需要通過(guò)測(cè)試來(lái)評(píng)定其性能的優(yōu)劣中國(guó)涂料在線coatingol.com。 測(cè)試用試板制備的方法恰當(dāng)與否,將嚴(yán)重影響測(cè)試的結(jié)果。艦船涂裝前鋼材的表面處理通常采用噴射磨料清理,噴射用磨料有金屬磨料和非金屬磨料。 不同的磨料和不同的磨料粒度,還會(huì)帶來(lái)不同的表面效果,包括表面清潔度和表面粗糙度,由此造成測(cè)試結(jié)果的不同。 為了合理地評(píng)價(jià)涂料的性能,確保艦船的涂裝質(zhì)量,有必要編制一份艦船涂料性能測(cè)試用板制備方法標(biāo)準(zhǔn)。

2 表面處理質(zhì)量與涂層保護(hù)性能

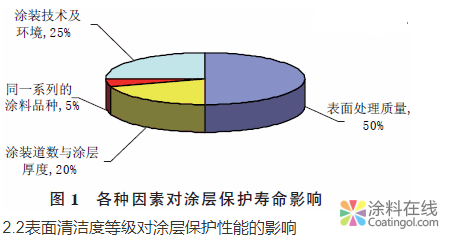

2.1各種因素對(duì)涂層保護(hù)壽命影響

船舶和鋼結(jié)構(gòu)的涂層保護(hù)壽命與多種因素有關(guān),如涂裝之前鋼材表面處理的質(zhì)量,所采用的涂料種類、涂膜厚度、涂裝的工藝條件等。 圖1 列出了各種因素對(duì)涂層保護(hù)壽命影響的統(tǒng)計(jì)分析。

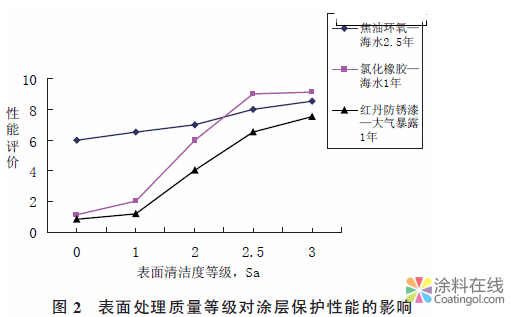

2.2表面清潔度等級(jí)對(duì)涂層保護(hù)性能的影響

鋼材表面除銹質(zhì)量與涂層保護(hù)性能有著密切的關(guān)系,圖2 所示即為表面清潔度等級(jí)對(duì)涂層保護(hù)性能的影響實(shí)例。

圖2 中,性能評(píng)價(jià)從差到好分成0~10 級(jí),涂覆涂料前鋼材表面除銹作業(yè)不徹底,鋼材表面殘留部分氧化皮、銹和其他污物,必定會(huì)影響防腐涂層的保護(hù)效果,表面清潔度等級(jí)在Sa1 時(shí)性能評(píng)價(jià)較差。 所以在噴射清理時(shí)應(yīng)徹底清除氧化皮、銹和其他污物,表面清潔度等級(jí)在Sa2.5 時(shí),防腐涂層的保護(hù)性能評(píng)價(jià)較好,Sa3 時(shí)性能評(píng)價(jià)最好。

2.3表面粗糙度對(duì)涂層保護(hù)性能的影響

表面粗糙度影響涂膜與底材之間的附著力和涂膜厚度的分布。噴砂除銹,特別是噴射具有棱角的磨料,不僅增加了鋼材表面積,還為涂層附著提供了合適的表面幾何形狀。 在這樣的表面上涂裝,涂膜與金屬表面之間除了分子引力外,還存在著機(jī)械咬合作用,這對(duì)于涂層的附著是十分有利的。隨著被涂裝表面的粗糙化,涂膜的附著性能有所提高,一定程度上提高了涂膜的保護(hù)能力。但是,如果粗糙度太大,也對(duì)涂膜保護(hù)性能不利。 為了確保涂膜的保護(hù)性能,還應(yīng)對(duì)涂裝前鋼材表面粗糙度有所限制。

3 試樣板材料及尺寸、厚度選用

3.1試板材料選擇

國(guó)家標(biāo)準(zhǔn)GB/T1727-1992《漆膜一般制備法》、GB/T 1763-1979《漆膜耐化學(xué)試劑性能測(cè)定法》規(guī)定,用于漆膜一般制備的試板厚度為0.45~0.55mm。GB/T 9271-1988《色漆和清漆 標(biāo)準(zhǔn)試板》(eqv ISO1514:1984)、GB/T 1765-1979《測(cè)定耐濕熱、耐鹽霧、耐候性(人工加速)的漆膜制備法》、ASTM D609:1973《試驗(yàn)色漆 清漆和有關(guān)產(chǎn)品用鋼板的制備》要求的試板是厚度為0.8~1.5mm 的普通碳素鋼薄鋼板或冷軋鋼板。 這類薄鋼板僅適宜手工打磨或化學(xué)處理,而實(shí)際建造艦船所用鋼板大多為厚的熱軋鋼板,為與建造船舶的實(shí)際工藝要求相一致,選用的試板為熱軋鋼板。

3.2試板尺寸選用

上述標(biāo)準(zhǔn)要求,除另有規(guī)定,通用的涂料檢測(cè)耐環(huán)境試驗(yàn)所使用的試板面積尺寸為(50~ 70)mm×150mm,本研究選用試板尺寸為70mm×150mm。

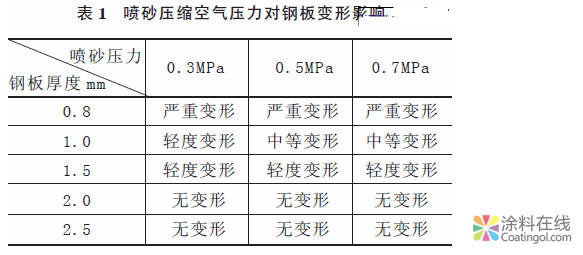

3.3試板厚度選擇

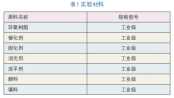

研究中選用了噴射清理用金屬和非金屬磨料對(duì)不同厚度熱軋鋼板進(jìn)行了大量的噴射清理處理和試驗(yàn),分析了不同測(cè)試板厚度經(jīng)噴砂后所受到的影響,見(jiàn)表1。

從表1 中看出,試板厚度<2.0mm 時(shí),在用金屬和非金屬磨料噴射清理?xiàng)l件下(壓縮空氣壓力0.3~ 0.7MPa)都發(fā)生變形,而厚度>2.0mm 則無(wú)變形發(fā)生。 因此試驗(yàn)中選用試板厚度為2.5mm。

4 表面處理質(zhì)量的選擇和評(píng)定

4.1表面清潔度的評(píng)定和選擇

對(duì)船舶來(lái)說(shuō), Sa2.5 級(jí)己完全能滿足要求,分與Sa3 級(jí)相比,分所需的清理費(fèi)用可大為降低。根據(jù)上述原則,本研究的試板噴砂表面清潔度等級(jí)都達(dá)到Sa2.5 級(jí)。 與實(shí)際造船工藝中涂裝前鋼材表面處理要求相當(dāng)。Sa2.5 級(jí)用文字表示是,非常徹底的噴射或拋射除銹,鋼材表面應(yīng)無(wú)可見(jiàn)的油脂、污垢、氧化皮、鐵銹和油漆涂層等附著物,任何殘留的痕跡應(yīng)該僅是點(diǎn)狀或條紋狀的輕微色斑。試板經(jīng)噴砂表面處理后,表面清潔度等級(jí)評(píng)定采用GB/T8923-1988《涂裝前鋼材表面腐蝕等級(jí)和除銹等級(jí)》。

4.2表面粗糙度的選擇和評(píng)定

通常船舶防腐涂裝,鋼材表面最大粗糙度的數(shù)值一般不超過(guò)100μm, 較為合適的范圍是40 ~75μm。 本試驗(yàn)表面粗糙度控制在40~ 75μm。 與實(shí)際造船工藝中涂裝前鋼材表面處理要求相當(dāng)。鋼材表面粗糙度是指經(jīng)噴砂或拋丸后,形成鋼材表面微觀的不平整度。 評(píng)定鋼材表面粗糙度采用標(biāo)準(zhǔn)GB/T17850.1-2002《噴射清理后鋼材表面粗糙度分級(jí)——比較樣塊法》。

5 試驗(yàn)和結(jié)果

5.1試板制備

5.1.1試板表面處理方法及簡(jiǎn)略符號(hào)

A :試板表面經(jīng)過(guò)除油、0# 砂紙打磨,去掉油污及氧化皮等雜質(zhì)。

B :試板表面經(jīng)過(guò)除油、10%HCl 酸洗表面處理。

C :試板表面經(jīng)過(guò)除油、銅精煉渣(銅礦砂)噴砂處理,噴距15cm。

D :試板表面經(jīng)過(guò)除油、鋼砂噴砂處理,噴距15cm。

5.1.2試板表面粗糙度制備用噴砂磨料及條件

①銅精煉渣(銅礦砂), 磨料粒度0.6~1.6mm;噴距15cm、噴砂壓縮空氣壓力為0.2~ 0.7MPa 進(jìn)行噴砂處理。

②鋼砂,粒度0.7~1.0mm;噴距15cm、噴砂壓縮空氣壓力為0.2~ 0.7MPa 進(jìn)行噴砂處理。

5.1.3試板噴涂涂料

噴涂涂料分別采用1#(鋁粉鐵紅)、2#(環(huán)氧) 、3#(氯化橡膠)、4#(水性無(wú)機(jī)富鋅)防銹防腐涂料。

5.2腐蝕試驗(yàn)條件

5.2.1鹽霧試驗(yàn)

試驗(yàn)標(biāo)準(zhǔn)采用GB/T 1771-1991《色漆和清漆耐中性鹽霧性能的測(cè)定》。

試驗(yàn)條件。 5%NaCl、35℃、連續(xù)噴霧,鹽霧沉降量1~ 2 ml / h?80cm2,時(shí)間96h。

5.2.2浸泡試驗(yàn)

試驗(yàn)標(biāo)準(zhǔn)采用GB/T 1763-1979《漆膜耐化學(xué)試劑性能測(cè)定法》。

試驗(yàn)條件。 3%NaCl、25℃進(jìn)行浸泡試驗(yàn)96h。

5.3結(jié)果和討論

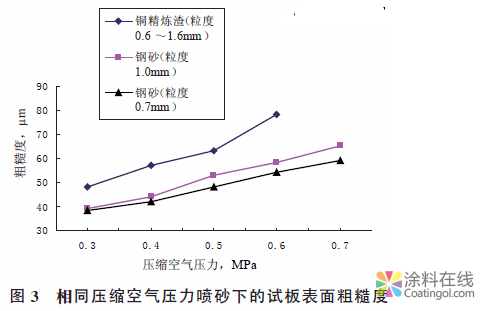

5.3.1不同壓縮空氣壓力下噴砂的試板表面粗糙度

表面粗糙度的大小取決于磨料的粒度、形狀、材料、壓縮空氣壓力、作用時(shí)間等工藝參數(shù)。 試驗(yàn)中選用不同壓縮空氣壓力噴砂,用金屬和非金屬兩類磨料即銅精煉渣(銅礦砂)和鋼砂對(duì)試板表面進(jìn)行噴砂處理,結(jié)果見(jiàn)圖3。

從圖3 中看出,試板表面粗糙度隨噴砂壓力提高而增大,并隨噴砂粒度增大而增大。銅礦砂噴砂處理的試板的表面比鋼砂噴砂處理的試板表面色澤略暗。噴射鋼砂磨料時(shí),為達(dá)到鋼材表面粗糙度在40~ 70μm 范圍,鋼砂磨料直徑以0.7~ 1.0mm 為宜。壓縮空氣壓力應(yīng)大于0.3MPa,否則會(huì)影響噴射處理速度。

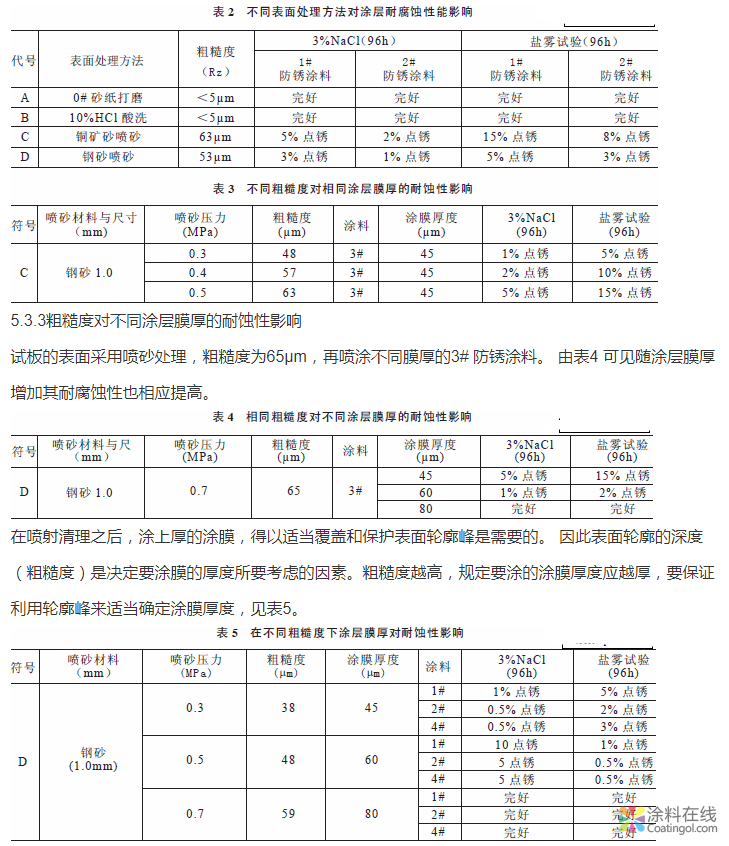

5.3.2不同表面處理方法對(duì)涂層耐腐蝕性能影響

表2 中A、B 試板分別噴涂1#、2# 兩種防銹涂料,涂膜厚度同為45μm,耐鹽水性(3%NaCl)試驗(yàn)96h 后,A、B 板試樣表面無(wú)銹蝕、符合GB/T6748-1986 技術(shù)指標(biāo),而采用噴砂處理試板表面粗糙度在40~ 75μm。 見(jiàn)表2 中C 或D 試板,同樣分別噴涂1#、2# 防銹涂料、涂膜厚度同為45μm,在耐3%NaCl(鹽水性)試驗(yàn)96h 后,C 或D 板試樣表面出現(xiàn)不同程度銹蝕,都達(dá)不到GB/T 6748-1986 規(guī)定要求,并列進(jìn)行的鹽霧試驗(yàn)也出現(xiàn)同樣結(jié)果。表3 中試板的表面采用噴砂處理,粗糙度在40~75μm,再噴涂3# 防銹涂料,漆膜的厚度為45μm。由表3 可見(jiàn),涂層耐腐蝕性隨粗糙度增大而減小。

表4、表5 數(shù)據(jù)表明了在測(cè)試防銹防腐涂料時(shí),如試板表面粗糙度達(dá)到40~ 75μm,其制板涂膜厚度應(yīng)達(dá)到80μm 左右,才能達(dá)到相應(yīng)技術(shù)指標(biāo)。

綜上所述,艦船涂料性能測(cè)試用板涂膜制備應(yīng)與GB/T 1727–1992《漆膜一般制備》標(biāo)準(zhǔn)不同,原要求涂膜厚度45±5μm,根據(jù)試驗(yàn)數(shù)據(jù),考慮到試板經(jīng)過(guò)噴砂處理后,粗糙度和涂膜厚度測(cè)量偏差影響,建議防銹防腐涂料單一漆膜的耐酸堿性及耐鹽水性測(cè)定的涂膜厚度應(yīng)為二道涂膜厚度為80±10μm。船舶涂裝時(shí),實(shí)際采用的配套涂料涂膜總厚度一般均超過(guò)200μm。 同時(shí)參照GB/T 10834-1989《船舶漆耐鹽水性的測(cè)定》要求,在做配套涂料耐腐蝕試驗(yàn)時(shí),建議配套涂料的耐鹽水性測(cè)定的涂膜厚度應(yīng)為底漆二道涂膜厚度為100±15μm、面漆二道涂膜厚度為100±10μm,總涂膜厚度為200±25μm。

6 涂層膜厚測(cè)定方法

6.1涂層膜厚測(cè)定點(diǎn)數(shù)

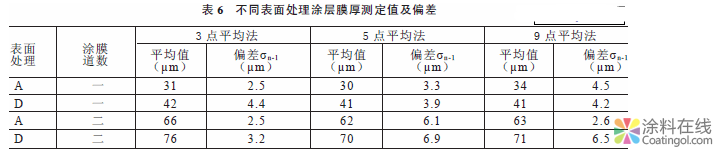

鑒于涂膜厚度的局部變化和儀器重復(fù)性問(wèn)題,要求對(duì)每一點(diǎn)進(jìn)行多次測(cè)定并求取平均值,特別是對(duì)較粗糙的涂層表面進(jìn)行測(cè)定時(shí),還必須多選擇幾個(gè)點(diǎn)進(jìn)行重復(fù)測(cè)量,如果個(gè)別讀數(shù)特別高則舍去。根據(jù)GB/T1764?1979《漆膜厚度測(cè)定法》3 點(diǎn)平均法、ASTM D 1186-1973《涂于磁性底材上的非磁性有機(jī)涂層干膜厚度的測(cè)定》5 點(diǎn)平均法和我們?cè)囼?yàn)用9 點(diǎn)平均法進(jìn)行測(cè)量值比較,測(cè)量值及偏差見(jiàn)表6。從表6 看出,三種膜厚測(cè)定方法基本相近。 因而說(shuō)明原有測(cè)厚標(biāo)準(zhǔn)方法GB/T1764-1979《漆膜厚度測(cè)定法》也適合噴砂板上涂膜厚度測(cè)定。

6.2不同預(yù)處理方法的表面涂層膜厚測(cè)定值及偏差

粗糙表面會(huì)使涂膜一次測(cè)定不正確,但多次測(cè)定的平均值可以比較可靠地代表整個(gè)涂膜的厚度。粗糙表面會(huì)使某些儀器的測(cè)定結(jié)果偏高,因?yàn)閮x器的探頭接觸的是涂膜上顆粒的頂部,所以測(cè)量準(zhǔn)確度與所用測(cè)厚儀和特定使用場(chǎng)合有關(guān)。從表6 看出A、D,即用0# 砂紙打磨和噴砂兩種不同表面處理的試板,噴涂同樣厚度涂料,但在測(cè)量時(shí)得到結(jié)果卻有較大偏差;用噴砂處理的試板涂膜的厚度比0# 砂紙打磨涂膜的厚度測(cè)量值偏高10μm 左右。在涂膜的厚度測(cè)量時(shí)也存在著一定的偏差。涂膜的厚度<50μm 時(shí),測(cè)量標(biāo)準(zhǔn)偏差<5μm;50μm<厚度<100μm 時(shí),測(cè)量標(biāo)準(zhǔn)偏差<10μm。因此,對(duì)由于表面粗糙度和測(cè)量本身引起的涂膜測(cè)定結(jié)果偏差,在設(shè)計(jì)涂層膜厚時(shí)應(yīng)加以考慮。

7.參考文獻(xiàn)

1.汪國(guó)平、洪棟煌。 船舶與鋼結(jié)構(gòu)的涂裝與防蝕技術(shù).北京:國(guó)防工業(yè)出版社,1993.

2 GB/T1727-92《漆膜一般制備法》.

3 GB/T 1763-1979《漆膜耐化學(xué)試劑性能測(cè)定法》.

4 GB/T 1765-1979《測(cè)定耐濕熱、耐鹽霧、耐候性(人工加速)的漆膜制備法》.

5 ASTM D609:1973《試驗(yàn)色漆 清漆和有關(guān)產(chǎn)品用鋼板的制備》.

6 GB/T 9271-88《色漆和清漆標(biāo)準(zhǔn)試板》(eqv ISO 1514:1984).

7 GB/T 8923-88《涂裝前鋼材表面腐蝕等級(jí)和除銹等級(jí)》(eqv ISO8501-1).

8 GB/T 6748-86《船用防銹漆通用技術(shù)條件》.

9 GB/T 1771-1991《色漆和清漆 耐中性鹽霧性能的測(cè)定》.

1 0 ASTM D 1186 :1973《涂于磁性底材上的非磁性有機(jī)涂層干膜厚度的測(cè)定》.

1 1 ASTM D4417 B :2003《Standard Test Methods forField Measurement of Surface Profile of Blast CleanedSteel》.

12 GB/T1764-1979《漆膜厚度測(cè)定法》.

13 GB/T 10834-1989《船舶漆耐鹽水性的測(cè)定》.

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

守護(hù)全家健康!三棵樹(shù)鮮呼吸煥新居系列重磅上市!

守護(hù)全家健康!三棵樹(shù)鮮呼吸煥新居系列重磅上市!

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國(guó)家標(biāo)準(zhǔn)升級(jí)

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國(guó)家標(biāo)準(zhǔn)升級(jí)

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開(kāi)法附著力試驗(yàn)》標(biāo)準(zhǔn)簡(jiǎn)介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開(kāi)法附著力試驗(yàn)》標(biāo)準(zhǔn)簡(jiǎn)介

6月份粉末涂料主要原料運(yùn)行及走勢(shì)分析

6月份粉末涂料主要原料運(yùn)行及走勢(shì)分析

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場(chǎng),正在迎來(lái)分水嶺?

廝殺慘烈的仿石漆市場(chǎng),正在迎來(lái)分水嶺?

破解涂裝困局!我國(guó)汽車(chē)水性低溫一體化技術(shù)邁入先進(jìn)行列!

破解涂裝困局!我國(guó)汽車(chē)水性低溫一體化技術(shù)邁入先進(jìn)行列!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競(jìng)爭(zhēng)格局!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競(jìng)爭(zhēng)格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

中國(guó)輕工涂料:不能忽視的千億“賽道”!

中國(guó)輕工涂料:不能忽視的千億“賽道”!

福建日?qǐng)?bào)丨踐行“雙碳”戰(zhàn)略:三棵樹(shù)仿石漆引領(lǐng)建筑涂料綠色革命

福建日?qǐng)?bào)丨踐行“雙碳”戰(zhàn)略:三棵樹(shù)仿石漆引領(lǐng)建筑涂料綠色革命

多功能復(fù)合金屬涂層損傷檢測(cè)與評(píng)價(jià)研究進(jìn)展

多功能復(fù)合金屬涂層損傷檢測(cè)與評(píng)價(jià)研究進(jìn)展

首個(gè)低碳生物基水性木器漆行業(yè)共識(shí),為涂料行業(yè)帶來(lái)了什么?

首個(gè)低碳生物基水性木器漆行業(yè)共識(shí),為涂料行業(yè)帶來(lái)了什么?