腐蝕是鋼鐵行業(yè)面臨的最大挑戰(zhàn)之一,它由周圍的環(huán)境因素(如水、氧氣、電解質(zhì)等)觸發(fā),為了減輕鋼鐵的腐蝕,目前可以通過金屬基體改良、陰極保護(hù)、涂層保護(hù)、緩蝕劑等方法,其中涂層保護(hù)作為最直接有效的防腐方法,已成為一個熱門的研究方向。

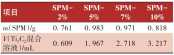

防腐涂料防腐蝕機(jī)理是在金屬表面形成一層屏蔽層,阻止水和氧與金屬表面接觸。但有大量研究表明,涂層總有一定的透氣性和滲水性,涂層透水和氧的速度往往高于裸露鋼鐵表面腐蝕消耗水和氧的速度,這使得涂層難以達(dá)到完全的屏蔽作用涂料在線coatingol.com。有文獻(xiàn)報道,石墨烯對所有氣體和鹽具有不可滲透性,這一特性使得石墨烯具有成為一種完美防腐材料的巨大潛能。此外,石墨烯層由碳原子排列成六方晶格,每個原子通過sp2雜化軌道與平面內(nèi)的3個相鄰原子結(jié)合。這樣的結(jié)構(gòu)賦予石墨烯具有130GPa的極限拉伸強(qiáng)度。與其他二維材料(如鋁薄片、玻璃鱗片和粘土)相比,石墨烯表現(xiàn)出對氣體的溶解性低、比表面積高等優(yōu)勢,因此只需要較低摻入量,聚合物涂層的阻隔性能就可以得到更好的提高。而且,石墨烯的加入還可以賦予聚合物涂層在工程上所需的性能,包括熱性能、機(jī)械性能、耐磨性能等,而這些性能是常規(guī)的復(fù)合材料或單一聚合物難以兼?zhèn)涞摹1疚膶⒅亟榻B石墨烯的防腐機(jī)理,石墨烯在防腐涂料中的應(yīng)用進(jìn)展,并針對存在的問題提出可行的解決方案。

單石墨烯層強(qiáng)度高、韌性好、比表面積大,具有超疏水性和超親油性,化學(xué)和熱穩(wěn)定性好。這些特性使石墨烯在金屬防腐方面展現(xiàn)出一定的優(yōu)勢。石墨烯的片層結(jié)構(gòu)層層疊加、交錯排列,在涂層中可形成復(fù)雜的網(wǎng)絡(luò)屏蔽結(jié)構(gòu),能夠有效抑制腐蝕介質(zhì)的浸潤、滲透和擴(kuò)散,提高涂層的物理阻隔性。此外,由于其超薄的片層厚度,石墨烯可以填充到涂層的缺陷當(dāng)中,減少涂層孔隙率,增強(qiáng)涂層致密性,進(jìn)一步延緩或阻止腐蝕因子浸入到基體表面。同時,石墨烯層與層之間有良好的潤滑作用,石墨烯的片層結(jié)構(gòu)可以將涂層分割成許多小區(qū)間,有效減小涂層內(nèi)部應(yīng)力,提高涂層的柔韌性、耐沖擊性和耐磨性。因此,石墨烯可以作為單獨(dú)的防腐材料或作為填料填充到聚合物涂料中起到有效的防腐作用。

石墨烯在防腐領(lǐng)域中的應(yīng)用主要有2種方式:其一,在金屬基底表面直接形成石墨烯防腐薄膜;其二,充當(dāng)填料加入到涂料中。

自從大面積石墨烯薄膜被成功制備出來后,石墨烯薄膜吸引了眾多防腐領(lǐng)域研究者的注意。目前石墨烯薄膜常見的制備方法有化學(xué)氣相沉積法、電泳沉積法以及旋涂法等。

2.1.1化學(xué)氣相沉積(CVD)法

CVD法制備的石墨烯薄膜純度高,且制備過程工藝簡單,適合實(shí)際的工業(yè)需求,受到許多研究者的青睞。Chen等通過CVD法在Cu和Cu/Ni合金表面生長石墨烯薄膜,以防止金屬表面被空氣氧化。研究結(jié)果表明:石墨烯薄膜作為鈍化層,既能防止空氣中的氧化性氣體和溶液擴(kuò)散,又對這些物質(zhì)具有化學(xué)惰性。研究還發(fā)現(xiàn),在H2O2溶液浸泡過程中,石墨烯涂覆的Cu的腐蝕速率明顯減緩。這表明CVD法生長的致密石墨烯層能有效阻止金屬Cu在普通水氧環(huán)境甚至強(qiáng)氧化性的H2O2溶液中的腐蝕。CVD法制備的石墨烯薄膜純度高,且制備工藝簡單,適合實(shí)際的工業(yè)需求,然而利用CVD法直接生長制備石墨烯薄膜對基底具有選擇性,導(dǎo)致這種方法的推廣受阻。此外,將石墨烯薄膜通過刻蝕轉(zhuǎn)移到其他金屬上形成完整的無缺陷層也極具挑戰(zhàn)性,其原因是:在轉(zhuǎn)移過程中,石墨烯很容易出現(xiàn)結(jié)構(gòu)缺陷,而且轉(zhuǎn)移以后的石墨烯因缺乏官能團(tuán)難于與金屬基底穩(wěn)定結(jié)合。Yu等將CVD法生長的2層單層石墨烯薄膜夾在3層聚乙烯醇縮丁醛之間,制備石墨烯-聚合物復(fù)合防腐涂層,發(fā)現(xiàn)即使在模擬海水中浸泡120d后,該復(fù)合涂層還能為鋁合金提供良好的防腐蝕保護(hù)。因此,將石墨烯薄膜與聚合物混合制備防腐層,不僅可以解決石墨烯薄膜在轉(zhuǎn)移過程中出現(xiàn)的缺陷問題,還可以提高涂層與基底之間的粘合力。

2.1.2電泳沉積法

羥基、羧基等含氧官能團(tuán)的存在使氧化石墨烯表面帶有負(fù)電荷,因此可以通過直流電場的作用將懸浮液中氧化石墨烯沉積到金屬表面上形成平整的薄膜。Quezada-Rentería等使用無表面活性劑的氧化石墨烯懸浮液,并通過陰極電泳沉積法成功獲得石墨烯薄膜,將其用于保護(hù)碳鋼的防腐蝕涂層,電化學(xué)測試結(jié)果顯示,在碳鋼表面形成石墨烯薄膜后碳鋼的防腐蝕能力有所提升,腐蝕電流密度從11.83mA/cm2降低到4.14mA/cm2,電荷轉(zhuǎn)移阻力從84W增加到406W,腐蝕電位從-0.72V變化到-0.61V。與CVD法相比,電泳沉積法具有成本低、對基底的普適性更強(qiáng)等優(yōu)勢,但是其難以大規(guī)模、大面積制備高質(zhì)量的石墨烯涂層。

2.1.3旋涂法

在制備薄膜的方法中,旋涂法是比較常用的,通過該方法制備的薄膜非常均勻。但石墨烯與金屬基底的粘結(jié)力比較弱,在通過旋涂法制備石墨烯薄膜之前需要對基底進(jìn)行預(yù)處理,如在基底表面形成一層有機(jī)薄膜或氧化物薄膜等。Kang等通過將帶有不同電荷的氧化石墨烯進(jìn)行逐層組裝,在基底Si表面沉積的SiO2(厚度為300nm)上旋涂形成多層氧化石墨烯,將氧化石墨烯進(jìn)行熱處理還原,隨后將多層石墨烯薄膜轉(zhuǎn)移到Fe和Cu箔上。實(shí)驗(yàn)發(fā)現(xiàn):石墨烯多層膜的厚度、熱處理的溫度以及時間是影響石墨烯薄膜耐腐蝕性的因素。該方法的最大優(yōu)勢是可以在任何基材上形成石墨烯薄膜。

石墨烯比表面積大、硬度高,是一個非常理想的二維鱗片類防腐填料。當(dāng)石墨烯作為填料加入到聚合物中,并在聚合物中平行重疊排列時,由于石墨烯的不滲透性,涂層內(nèi)部表現(xiàn)出更加致密的結(jié)構(gòu),腐蝕介質(zhì)在涂層中的滲透路徑更加曲折,從而使得涂層具有較好的耐腐蝕性。Li等制備了石墨烯/水性聚氨酯涂層,通過復(fù)合涂層的形貌發(fā)現(xiàn),當(dāng)石墨烯含量為0.2%時,在復(fù)合涂層中石墨烯呈三維無規(guī)則分布;而當(dāng)石墨烯含量達(dá)到0.4%時,石墨烯層平行于基板表面自行排列,充分利用了石墨烯的高表面積,有效阻止了腐蝕介質(zhì)對涂層的滲透。EIS測試表明:在電解液中浸泡96h后,基底未發(fā)生腐蝕,表現(xiàn)出改善的防腐蝕性能。

然而,純石墨烯作為單一填料在提升聚合物防腐性能方面具有一定的限制,通常將石墨烯與其他材料進(jìn)行復(fù)合,在保持石墨烯片狀結(jié)構(gòu)的同時,結(jié)合其他材料的特性,以期更好地提高聚合物的防腐性能。Chen等通過水熱反應(yīng),將MoS2納米顆粒均勻地負(fù)載在石墨烯(rGO)薄片的表面制備出MoS2-rGO/環(huán)氧復(fù)合涂層。電化學(xué)性能及熱學(xué)性能結(jié)果表明:MoS2-rGO/環(huán)氧樹脂復(fù)合材料涂層具有優(yōu)異的阻隔性能和耐水滲透性,其防腐蝕性能、抗?jié)B透性能及熱損失等較rGO/環(huán)氧樹脂涂料有顯著的改善。

實(shí)際上,通過CVD法和電泳沉積法制備石墨烯薄膜容易出現(xiàn)缺陷或縮孔。當(dāng)金屬表面的石墨烯薄膜出現(xiàn)缺陷時,金屬基底在缺陷處會遭受微電池腐蝕,其中石墨烯和金屬基底分別充當(dāng)陰極和陽極,在高導(dǎo)電性的石墨烯影響下金屬的腐蝕速率會加快。有研究證明,覆蓋在金屬表面上的純石墨烯薄膜只能賦予基底短期的腐蝕保護(hù)性能。因此,這就要求石墨烯薄膜必須無縮孔且足夠耐用以抵抗刮擦,但制備如此高質(zhì)量的石墨烯薄膜在技術(shù)上是極具挑戰(zhàn)性的。

針對石墨烯薄膜不均勻及缺陷(包括晶界和皺紋)等問題,Anisur等研究了石墨烯CVD生長過程中氫氣流和冷卻速率對石墨烯涂層的缺陷密度和阻隔性能的影響,通過掃描電鏡和拉曼光譜發(fā)現(xiàn),不管是否存在氫氣流,緩慢冷卻條件下難以形成高質(zhì)量的石墨烯涂層,并對金屬基底的防腐蝕性能沒有任何貢獻(xiàn)。最終,在快速冷卻條件下,他們發(fā)現(xiàn)氫氣流不存在時能夠抑制涂層皺紋的形成,從而獲得平整度良好的石墨烯膜。動態(tài)電位和EIS檢測結(jié)果表明:在0.1mol/LNaCl溶液浸漬過程中,不存在氫氣流情況下制備的石墨烯涂層的耐腐蝕性始終比未涂覆的Ni至少高1個數(shù)量級,也遠(yuǎn)遠(yuǎn)優(yōu)于存在氫氣流情況下制備的石墨烯涂層。

當(dāng)石墨烯作為填料加入到聚合物涂層中,不僅可以提高涂層的耐腐蝕性,還可以賦予涂層其他優(yōu)異的性能。然而石墨烯作為無機(jī)材料,很難與有機(jī)聚合物混合均勻,因此石墨烯填料在加入聚合物之前通常會先進(jìn)行預(yù)處理。

3.2.1石墨烯表面官能化

目前常見的預(yù)處理方式是對石墨烯進(jìn)行官能化改性,使得石墨烯表面帶有有機(jī)官能團(tuán),利用有機(jī)官能團(tuán)對有機(jī)物具有反應(yīng)性或相容性,從而改善石墨烯填料在樹脂中的分散性及粘合力。Haghdadeh等通過3-縮水甘油醚氧基丙基三甲氧基硅烷對氧化石墨烯(GO)納米片進(jìn)行官能化改性,并將其引入到聚氨酯基體中。改性后的GO(fGO)在聚氨酯基體中穩(wěn)定性和分散性得到改善,聚氨酯涂層與fGO納米片之間的界面結(jié)合強(qiáng)度顯著增強(qiáng)。實(shí)驗(yàn)結(jié)果表明:摻入fGO納米片后,聚氨酯涂層的拉伸應(yīng)力、斷裂能、損耗因子和儲能模量明顯增加,耐腐蝕性增強(qiáng)。Ramezan?zadeh等采用對苯二胺(PDDA)對GO進(jìn)行氨基官能化,以改善GO片與環(huán)氧樹脂之間的相互作用,然后將GO-PDDA顆粒均勻分散在環(huán)氧涂層中,涂覆在低碳鋼基底上研究其防腐蝕性能。結(jié)果表明:GO的氨基官能化顯著降低了GO的親水性,改善了其在環(huán)氧基質(zhì)中的分散性;添加GO-PDDA后環(huán)氧涂層的阻隔性能和防腐性能大大提高,并使得由電解質(zhì)擴(kuò)散進(jìn)入涂層基體而產(chǎn)生的涂層劣化明顯減少。

3.2.2石墨烯與聚合物復(fù)合

在解決石墨烯填料分散均勻性的問題上,除了對石墨烯進(jìn)行官能化改性外,還可以將石墨烯與聚合物進(jìn)行復(fù)合。石墨烯與聚合物可以通過它們之間的作用力進(jìn)行復(fù)合,如氫鍵作用、靜電吸附作用和π-π相互作用等,或者通過助劑如交聯(lián)劑等將石墨烯和聚合物進(jìn)行連接。Qiu等通過聚吡咯與石墨烯之間的π-π相互作用成功制備了聚吡咯插層石墨烯(PPy-G),通過加入聚吡咯在金屬基底表面形成由Fe2O3和Fe3O4組成的鈍化層,大大提高了涂層的防腐能力。Li等以硼酸根離子作為交聯(lián)劑,制備了聚(乙烯-乙烯醇共聚物)(EVOH)/硼酸(BA)/氧化石墨烯(GO)納米復(fù)合涂膜。BA作為一種常用的交聯(lián)引發(fā)劑,它可以在GO和EVOH之間以及相鄰的GO片之間提供協(xié)同交聯(lián),從而形成不滲透的交聯(lián)緊密結(jié)構(gòu)。實(shí)驗(yàn)結(jié)果顯示:尼龍薄膜上涂覆15%BA和5%GO的EVOH涂層(EVOH/15BA/5GO)后,與純尼龍薄膜相比,其儲能模量(25℃)和彈性模量分別提高了280%和60%,氫氣[6.81×10-5mL/(m2·d·Pa)]和氧氣[1.48×10-5mL/(m2·d·Pa)]的透過率明顯減少。此外,EVOH/15BA/5GO涂層涂覆的不銹鋼具有超低腐蝕電流密度(0.294μA/cm2)和腐蝕速率(3.43×10-3mm/a),在防腐性能方面有很大的提升。

當(dāng)石墨烯以填料的形式加入到聚合物中或石墨烯與聚合物復(fù)合,在金屬表面形成涂層時,盡管聚合物成膜性好,但一旦涂層出現(xiàn)輕微的劃痕、裂紋或針孔等,金屬基底很容易與石墨烯接觸,在接觸處也會遭受局部微電池腐蝕。為解決這一問題,Sun等研究了一種抑制石墨烯腐蝕促進(jìn)作用的方法,利用納米二氧化硅(SiO2)封裝石墨烯,從而有效防止石墨烯與金屬襯底連接,并進(jìn)一步抑制石墨烯的腐蝕促進(jìn)作用。劃痕實(shí)驗(yàn)結(jié)果表明:與純聚合物涂層相比,劃痕后的石墨烯/SiO2涂層表現(xiàn)出類似的腐蝕行為,而石墨烯涂層的腐蝕更加嚴(yán)重,原因是:石墨烯在劃痕處具有促進(jìn)腐蝕的作用,而石墨烯/SiO2則能有效地抑制這種作用。

目前石墨烯在防腐領(lǐng)域中的研究剛剛起步,主要有2種應(yīng)用方式:石墨烯防腐薄膜和石墨烯作為填料的有機(jī)涂層。然而石墨烯在防腐中的應(yīng)用仍需要解決以下問題:如何制備無缺陷的石墨烯防腐薄膜;如何在不催化石墨烯生長的金屬表面上形成均勻的薄膜;如何在涂層發(fā)生破壞時,有效地避免局部微電流腐蝕的產(chǎn)生等。相信隨著石墨烯研究的深入,問題逐步解決,石墨烯在防腐領(lǐng)域中會有更大的發(fā)展,甚至實(shí)現(xiàn)產(chǎn)業(yè)化。

本文來源:2019年《涂料工業(yè)》第6期 本文作者:張海永1,呂心頂2,鄭言貞*2(1.海軍涂料分析檢測中心,北京102442;2.北京化工大學(xué),北京100029)

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

守護(hù)全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護(hù)全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

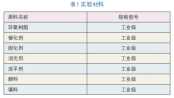

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國家標(biāo)準(zhǔn)升級

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國家標(biāo)準(zhǔn)升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗(yàn)》標(biāo)準(zhǔn)簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗(yàn)》標(biāo)準(zhǔn)簡介

6月份粉末涂料主要原料運(yùn)行及走勢分析

6月份粉末涂料主要原料運(yùn)行及走勢分析

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術(shù)邁入先進(jìn)行列!

破解涂裝困局!我國汽車水性低溫一體化技術(shù)邁入先進(jìn)行列!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

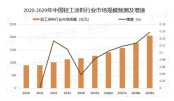

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰(zhàn)略:三棵樹仿石漆引領(lǐng)建筑涂料綠色革命

福建日報丨踐行“雙碳”戰(zhàn)略:三棵樹仿石漆引領(lǐng)建筑涂料綠色革命

多功能復(fù)合金屬涂層損傷檢測與評價研究進(jìn)展

多功能復(fù)合金屬涂層損傷檢測與評價研究進(jìn)展

首個低碳生物基水性木器漆行業(yè)共識,為涂料行業(yè)帶來了什么?

首個低碳生物基水性木器漆行業(yè)共識,為涂料行業(yè)帶來了什么?