近日,GB 30981-2020《工業(yè)防護(hù)涂料中有害物質(zhì)限量》正式實(shí)施。新標(biāo)準(zhǔn)是貫徹落實(shí)《中華人民共和國(guó)大氣污染防治法》、《國(guó)務(wù)院關(guān)于印發(fā)打贏藍(lán)天保衛(wèi)戰(zhàn)三年動(dòng)計(jì)劃的通知》的重要舉措,決心堅(jiān)定,行動(dòng)明確。

有見(jiàn)及此,本文以鋼桶為例,結(jié)合涂裝工藝工段,全面分析了涂裝車間揮發(fā)性有機(jī)物的來(lái)源、產(chǎn)生環(huán)節(jié)、排放途徑,總結(jié)了不同涂裝工藝的VOCs產(chǎn)生和排放水平,同時(shí)指出了涂裝VOCs治理面臨的亟需解決的問(wèn)題及需努力的方向涂料在線coatingol.com。

01 涂裝工藝介紹

典型鋼桶涂裝流程為:

前處理-除油磷化-水清洗-水份烘干-內(nèi)部噴漆-流平-內(nèi)漆烘干-外部噴漆-流平-處漆烘干-表面印字-內(nèi)抽真空-封閉器安裝-桶套包裝-入庫(kù)

其中內(nèi)部噴漆和內(nèi)漆烘干根據(jù)不同產(chǎn)品工藝要求設(shè)置,對(duì)于開(kāi)口鋼桶的涂裝生產(chǎn),可能的工藝流程會(huì)包括桶蓋噴漆-桶蓋烘干等過(guò)程。

各涂裝車間前處理所用藥劑有所差異,例如:前處理轉(zhuǎn)化膜有磷化、硅烷化、鋯化等不同方式,噴涂工藝差異較大。

2008年之前,國(guó)內(nèi)鋼桶噴涂工藝以溶劑型涂料為主。2008年以后,為減少揮發(fā)性有機(jī)物的產(chǎn)生,噴涂涂料趨向水性化及高固化、工藝趨向緊湊型發(fā)展,從水性工業(yè)漆,再到目前較為流行的緊湊型水性金屬漆工藝,含預(yù)加熱工藝及表面擦桶工藝;溶劑型高固體份噴涂工藝也頗受關(guān)注。與溶劑型涂料相比,水性涂料在膜固化之前增加了水分烘干的要求。

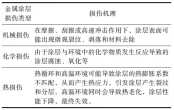

02 涂裝過(guò)程VOCs的產(chǎn)生及排放

VOCs的來(lái)源:

涂裝車間VOCs的來(lái)源有兩種,一是原輔料中揮發(fā)的有機(jī)物,包括油漆及添加劑、膠類物質(zhì)、各類油漆、稀釋劑、固化劑、清洗溶劑以及蠟等,二是烘干成膜過(guò)程中反應(yīng)產(chǎn)生的VOCs。

噴涂(含噴漆烘干)過(guò)程的產(chǎn)生的VOCs超過(guò)整個(gè)涂裝車間產(chǎn)生量的90%,有關(guān)涂裝車間的VOCs分析大多針對(duì)噴涂過(guò)程,但隨著VOCs控制越來(lái)越嚴(yán)格,包括電泳及膠在內(nèi)的各個(gè)工序的VOCs產(chǎn)排都受到關(guān)注,涂裝全過(guò)程的VOCs分析十分必要,這是有針對(duì)性、高效進(jìn)行VOCs治理的前提。

VOCs的產(chǎn)生及排放

前處理

前處理是對(duì)鋼桶表面進(jìn)行清洗并在桶身表面形成一層薄膜,為涂裝做準(zhǔn)備,材料以脫脂劑、薄膜材料為主,不涉及VOCs的排放。處理過(guò)程中產(chǎn)生的VOCs主要來(lái)磷化劑及pH調(diào)節(jié)劑有機(jī)酸(乙酸、乳酸等)的揮發(fā)。烘干過(guò)程中產(chǎn)生的VOCs一方面來(lái)自桶身表面清洗劑中的溶劑揮發(fā),一方面來(lái)自烘干過(guò)程,即加熱減量。

雖然行業(yè)標(biāo)準(zhǔn)對(duì)磷化工作液中清先劑含量及加熱減量有規(guī)定,但清洗工作液還含有其他的可揮發(fā)性材料,對(duì)磷化工作液中VOCs含量的技術(shù)要求及相應(yīng)測(cè)試方法還有待進(jìn)一步完善。

單位面積磷化清洗材料的耗量約為60~80 g/m2,VOCs的排放量約為0.6~1 g/m2。雖然磷化液中溶劑含量低,因溶劑揮發(fā)造成的VOCs排放量少,但因清洗段排風(fēng)量少,在地方標(biāo)準(zhǔn)對(duì)濃度排放要求嚴(yán)格的地區(qū)存在濃度超標(biāo)的風(fēng)險(xiǎn)。清洗烘干廢氣一般采用RTO或者TNV焚燒處理。

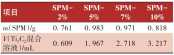

涂膠

鋼桶底蓋預(yù)卷用膠主要為密封膠等,固含量均在95%以上,溶劑含量一般在5%以下,超環(huán)保型焊縫密封膠涂料溶劑含量可控制在0.5%以下。

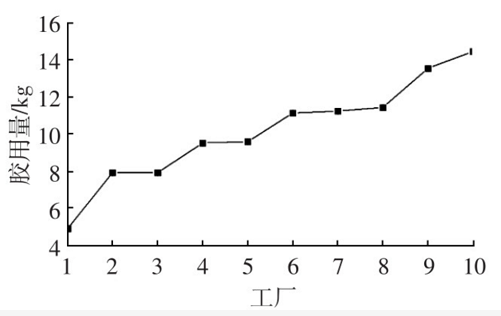

不同桶廠、不同產(chǎn)品密封膠材料的耗量差別較大。常溫下膠揮發(fā)少,大部分工廠密封膠工位的送風(fēng)自然散溢至車間或者部分循環(huán)使用,部分工廠因噴涂量大設(shè)有獨(dú)立的排風(fēng)。根據(jù)不同工藝的需求可以設(shè)置膠烘干爐或者涂膠后直接噴涂面漆。膠烘干廢氣一般采用RTO或者TNV焚燒處理。

噴漆

油漆、稀釋劑、固化劑及清洗溶劑是噴漆VOCs的主要來(lái)源。前三者的使用量由噴涂面積、膜厚、上漆率決定,其中上漆率與噴涂方式相關(guān),外表面采用高壓無(wú)氣自動(dòng)噴涂,上漆率可達(dá)60%~70%,一般空氣噴槍僅為30%~40%,內(nèi)壁噴涂面積較小且形狀更為復(fù)雜,噴涂效率在50%~70%之間。

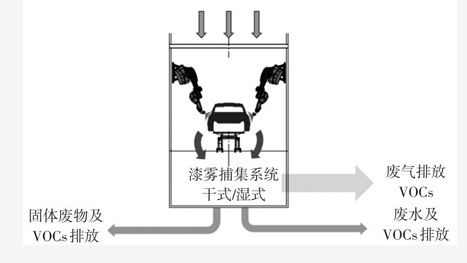

研究表明油漆中約70~80%的VOCs在噴漆室及流平室揮發(fā)并排放,10%~20%的VOCs在烘干爐排放。其原理是噴漆室中揮發(fā)的有機(jī)溶劑及過(guò)噴的漆霧顆粒隨自上而下的風(fēng)流進(jìn)入漆霧捕集系統(tǒng),漆霧被捕集后含VOCs的氣流全部或者部分排放。漆霧捕集系統(tǒng)有濕式和干式兩種,濕式主要是文丘里系統(tǒng),水經(jīng)過(guò)文丘里喉口被充分霧化,與空氣充分混合,空氣中的漆霧分離出來(lái),隨水進(jìn)入循環(huán)水池并絮凝形成漆渣。循環(huán)水及漆渣中也含有VOCs,但相關(guān)研究結(jié)果差異較大。

噴漆室廢氣及過(guò)噴漆霧經(jīng)底部水循環(huán)系統(tǒng)絮凝處理后,其中二甲苯、芳香烴及其他類有機(jī)溶劑可吸收2%(被包裹在漆渣中),酯、酮、醚、醇類可吸收13%(部分溶解在水中,部分被包裹在漆渣中),有研究指出醇酸樹(shù)脂溶劑型油漆漆渣中甲苯和二甲苯的含量高達(dá)7~18%,研究人員對(duì)水性漆漆渣和溶劑型漆渣進(jìn)行了分析,指出溶劑型漆渣中BTEX(苯、甲苯、乙基苯、三種二甲基苯的異構(gòu)體的合稱)含量可達(dá)44mg/L,水性漆中BTEX含量約為2.1mg/L;歐盟BAT中對(duì)46個(gè)涂裝車間漆渣進(jìn)行了分析,漆渣中溶劑含量在0%~40%之間,平均為4.7%。

干式漆霧捕集裝置有石灰粉、紙盒、靜電等形式:

石灰粉漆霧捕集采用壓縮空氣脈沖氣流使石灰石粉末與噴漆廢氣中的漆霧混合接觸,漆霧被粘附在石灰粉末上,再經(jīng)過(guò)濾模組進(jìn)行分離。

紙盒過(guò)濾漆霧捕集采用迷宮式過(guò)濾結(jié)構(gòu),使漆霧顆粒截留于過(guò)濾材料上。

漆霧捕集是在高壓電場(chǎng)的使用下,使被荷電的涂料顆粒集聚在集塵板(極)上,集塵板表面有自上而下流動(dòng)的液膜,可使上面的涂料顆粒隨液流進(jìn)入離心分離器內(nèi)將水和涂料顆粒分離,因操作及安全原因,靜電漆霧捕集應(yīng)用較少。捕集漆霧后的石灰石粉、紙盒也含有部分VOCs,但含量和成分還有待進(jìn)一步分析研究。

漆噴涂過(guò)程為追求良好的涂膜質(zhì)量,需要對(duì)使用的噴槍、機(jī)器人系統(tǒng)中的部分元件、旋杯、霧化器進(jìn)行反復(fù)清洗,換色過(guò)程中還要對(duì)部分油漆管路清洗,溶劑耗量很大。

以30 JPH噴涂線一般設(shè)置為例,結(jié)合機(jī)器人廠家資料,溶劑密度按1 g/mL,噴涂過(guò)程中的清洗溶劑耗量。對(duì)單個(gè)產(chǎn)品油漆及溶劑消耗量進(jìn)行分析,清洗溶劑與油漆中的VOCs量接近1∶2;因?yàn)樗灾型考懊嫫岬氖褂茫怨に嚺c溶劑型工藝相比雖然油漆耗量相當(dāng),但油漆中的VOCs總量降低了約50%,此外,水性漆清洗溶劑使用狀態(tài)下VOCs含量?jī)H為10~20%,而溶劑型漆清洗溶劑VOCs含量接近100%,這也使得水性3C2B工藝清洗溶劑中VOCs的使用量比溶劑型3C2B工藝降低約50%。

綜上,由于水性涂料及清洗溶劑中VOCs含量降低,水性工藝噴涂過(guò)程使用的VOCs量較溶劑型工藝降低了約50%。無(wú)VOCs的水性漆清洗溶劑也正在開(kāi)發(fā)并開(kāi)始使用,可進(jìn)一步降低水性漆工藝的VOCs排放。

在實(shí)際生產(chǎn)過(guò)程中,不同廠家清洗劑使用量差異較大,清洗劑選擇、清洗程序設(shè)置、單次清洗劑耗量、換色頻率等不同會(huì)造成溶劑耗量差異很大。噴涂機(jī)器人清洗劑一般都配有溶劑回收系統(tǒng),溶劑回收率在60%~90%之間。

其他

除生產(chǎn)工序上VOCs的排放以外,修補(bǔ)、調(diào)漆過(guò)程、設(shè)備清潔等也有VOCs的排放。修補(bǔ)主要是針對(duì)桶身上油漆質(zhì)量不合格的部位進(jìn)行補(bǔ)漆作業(yè),一般在修補(bǔ)室內(nèi)進(jìn)行,隨著涂裝水平的提高,修補(bǔ)量越來(lái)越少。

鋼桶涂裝采用集中輸調(diào)漆系統(tǒng),可實(shí)現(xiàn)封閉狀態(tài)下調(diào)漆及漆料輸送,只有在檢查、檢修、清洗過(guò)程中有開(kāi)口操作,在管理規(guī)范嚴(yán)格的前提下,輸調(diào)漆過(guò)程VOCs排放相對(duì)于總排量而言微乎其微,可忽略不計(jì)。涂裝車間對(duì)清潔度要求很高,設(shè)備特別是噴漆設(shè)備需要經(jīng)常清潔,休息或者停線后噴漆設(shè)備清潔使用的溶劑會(huì)全部在噴漆室揮發(fā)排放。

結(jié)論

近年來(lái)環(huán)保形勢(shì)日益嚴(yán)峻,環(huán)保要求特別是VOCs排放的要求也越來(lái)越嚴(yán)格。涂裝車間VOCs產(chǎn)排分析是全面展開(kāi)防治工作、有效合理處理VOCs的前提。

本文結(jié)合涂裝工藝工段簡(jiǎn)要分析了涂裝車間VOCs的來(lái)源、產(chǎn)生及排放,基于一定條件給出了不同涂裝工藝的VOCs產(chǎn)生和排放水平,雖然單位面積產(chǎn)品VOCs產(chǎn)排量是評(píng)價(jià)涂裝VOCs產(chǎn)排水平的最根本的參數(shù),但部分地方標(biāo)準(zhǔn)中對(duì)VOCs濃度排放限值的要求對(duì)鋼桶涂裝行業(yè)的影響遠(yuǎn)遠(yuǎn)大于單位面積產(chǎn)品VOCs排放量的限值要求,二者與涂裝工藝發(fā)展的關(guān)系還有待進(jìn)一步探討。

另一方面涂裝特別是噴涂過(guò)程VOCs的產(chǎn)排與工藝、材料、噴涂方式、溫濕度、風(fēng)速、濃度、漆霧處理方式等多種因素相關(guān),涉及廢氣、廢水、固體廢物多個(gè)方面,很難建立統(tǒng)一的數(shù)學(xué)模型,檢測(cè)數(shù)據(jù)的準(zhǔn)確性、大量數(shù)據(jù)的收集分析顯得尤為重要,這方面的工作還有待加強(qiáng)。

新華網(wǎng) | 8小時(shí)“馬上住”新家?三棵樹(shù)的底氣來(lái)源于哪里?

新華網(wǎng) | 8小時(shí)“馬上住”新家?三棵樹(shù)的底氣來(lái)源于哪里?

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

守護(hù)全家健康!三棵樹(shù)鮮呼吸煥新居系列重磅上市!

守護(hù)全家健康!三棵樹(shù)鮮呼吸煥新居系列重磅上市!

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國(guó)家標(biāo)準(zhǔn)升級(jí)

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國(guó)家標(biāo)準(zhǔn)升級(jí)

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開(kāi)法附著力試驗(yàn)》標(biāo)準(zhǔn)簡(jiǎn)介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開(kāi)法附著力試驗(yàn)》標(biāo)準(zhǔn)簡(jiǎn)介

6月份粉末涂料主要原料運(yùn)行及走勢(shì)分析

6月份粉末涂料主要原料運(yùn)行及走勢(shì)分析

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場(chǎng),正在迎來(lái)分水嶺?

廝殺慘烈的仿石漆市場(chǎng),正在迎來(lái)分水嶺?

破解涂裝困局!我國(guó)汽車水性低溫一體化技術(shù)邁入先進(jìn)行列!

破解涂裝困局!我國(guó)汽車水性低溫一體化技術(shù)邁入先進(jìn)行列!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競(jìng)爭(zhēng)格局!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競(jìng)爭(zhēng)格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

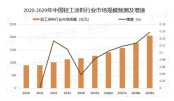

中國(guó)輕工涂料:不能忽視的千億“賽道”!

中國(guó)輕工涂料:不能忽視的千億“賽道”!

福建日?qǐng)?bào)丨踐行“雙碳”戰(zhàn)略:三棵樹(shù)仿石漆引領(lǐng)建筑涂料綠色革命

福建日?qǐng)?bào)丨踐行“雙碳”戰(zhàn)略:三棵樹(shù)仿石漆引領(lǐng)建筑涂料綠色革命

多功能復(fù)合金屬涂層損傷檢測(cè)與評(píng)價(jià)研究進(jìn)展

多功能復(fù)合金屬涂層損傷檢測(cè)與評(píng)價(jià)研究進(jìn)展