摘要:超滑氟硅涂層是一種新型的表面功能涂層,因其表面具有類似液體和分子光滑的特性而表現出良好的疏液、自愈合、防結冰、防指紋、防生物污損等性能,具有重要應用前景。本文介紹了超滑液體浸潤涂層(或表面)和類液態高分子刷涂層2類超滑涂層的制備原理和性能特點。其中,前者通過超滑液體浸潤多孔基底或溶脹于涂層基體之中獲得,該涂層(或表面)潤滑性強、自修復效果好,但易受侵蝕;后者通過氟硅高分子刷化學鍵合于基材表面或整個涂層基體之中制得,超滑性能相對較弱,但機械穩定性較好涂料在線coatingol.com。進一步,重點介紹了2類超滑涂層的性能提升策略及已取得的進展。最后,指出了超滑涂層未來發展所面臨的挑戰。

超滑涂層是指外界液體不浸潤且極易滑落(滑動角極小)的涂層,其根源在于涂層表面存在低表面能的潤滑液分子、化學鍵合的類液態分子或兩者兼具。這類低表面能分子通常為氟硅類物質,外界液體與其黏附力極小,從而產生獨特的超滑特性。因而,超滑涂層在防黏附、防冰、防指紋、防污漬、防海洋生物污損等領域具有良好的應用前景。最早報道的超滑涂層為超滑液體浸潤多孔表面(SLIPS),由哈佛大學Wong等于2011年報道。他們受豬籠草表面啟發,利用全氟硅烷表面處理的有序環氧樹脂基納米結構陣列或納米纖維網絡為多孔基底,通過浸潤低表面能氟化液構筑了SLIPS。2013年,該課題組進一步以十三氟辛基三氯硅烷改性的單層孔陣列為基底,再浸潤氟化液獲得了透明SLIPS。2017年,Amini等采用交聯聚二甲基硅氧烷(PDMS)涂層在硅油中浸漬,發展出超滑液體浸漬涂層。但上述超滑涂層的潤滑液易侵蝕流失,穩定性差,使用場合受到限制。

相較之下,將潤滑液以共價鍵的形式固定在基體之上形成類液態的高分子刷超滑涂層則是一種比較好的解決方案。2015年,加拿大女王大學Liu的課題組將PDMS接枝到高度交聯的丙烯酸酯聚氨酯涂層基體中,制備出接枝有脫濕潤滑成分(NP-GLIDE)的超滑聚氨酯涂層。2016年,德國馬普聚合所Wooh等則提出了單層有機硅分子刷超滑涂層。雖然類液態的高分子刷涂層從理論上解決了潤滑液受高溫揮發以及外界流體侵蝕的問題,但是共價連接的潤滑液分子一定程度上也降低了分子遷移能力,從而減弱了涂層的超滑特性。

由上可見,經過多年的發展,超滑涂層已經形成了兩大類,即超滑液體浸潤涂層(或表面)和超滑類液態高分子刷涂層。本文重點介紹這2類超滑涂層的制備原理、性能特點和研究進展,并指出了未來發展面臨的挑戰。

1 超滑液體浸潤涂層或表面

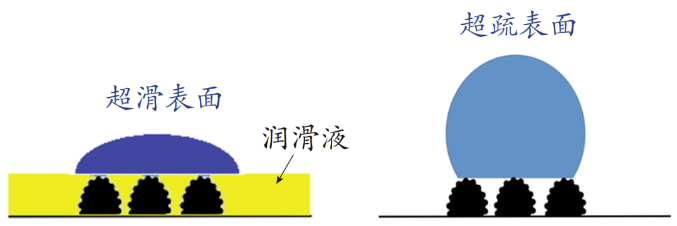

該類超滑涂層根據潤滑液的負載形式不同可分成2類,一類是潤滑液填充于多孔基底的超滑液體浸潤多孔表面,即SLIPS,另一類是潤滑液溶脹于固體/涂層基體之中的超滑液體浸漬涂層。其中SLIPS是通過表面微/納多孔結構所產生的毛細管作用力和范德華力,來鎖住無毒且化學惰性的低表面能潤滑液,依靠表面潤滑組分的高流動性形成均質連續穩定的固-液膜層,構建出外部液體與表面之間的液液界面,以替代原有的固液界面。SLIPS的光滑度可達到分子級別,污染液滴在其表面的運動摩擦阻力很小且極易滑落。其與超疏表面的結構特點比較見圖1。

圖1 SLIPS和超疏表面的結構

Fig. 1 The structure of SLIPS and superhydrophobic surface

研究表明,液滴在SLIPS表面滑動的臨界尺寸僅有20 μm,而在超疏水表面的臨界尺寸大至幾毫米。SLIPS通過不同潤滑液的選擇,可實現對低表面張力液體以及血液或細胞培養基在內的復雜流體的滑移和防黏附效果,而孔隙浸潤所帶來的壓力穩定性提升也賦予其良好的水下防污特性。此外,受困于多孔結構中的潤滑液分子的遷移特性也賦予SLIPS良好的自愈合能力。超滑液體浸漬涂層則是將高分子類涂層浸潤在相應的低表面能潤滑液之中以形成溶脹混合體系,在分離壓力的作用下于涂層表面可形成幾十到幾百納米厚的潤滑液層以起到極強的防黏附效果。由于缺少微/納多孔結構以提供足夠強的毛細管作用力鎖定流體,其表面的液體層更容易損耗。但是在分離壓力的作用下涂層內部的潤滑組分可不斷補充至表面從而保證長時間的防黏附效果。

對于超滑液體浸潤表面或涂層而言,其制備原則主要有以下幾點:(1)構建粗糙多孔或可溶脹的涂層基底以提供強大的毛細管作用力和范德華力來抑制潤滑組分的流失;(2)固體基底對潤滑液的化學親和力必須高于待測液體,從而形成穩定的液體層以阻礙外部介質與基底的直接接觸;(3)所選擇的可自由活動的低表面能潤滑液應與外界環境中的介質不互溶,否則會因流體損耗而逐漸喪失疏液效果。

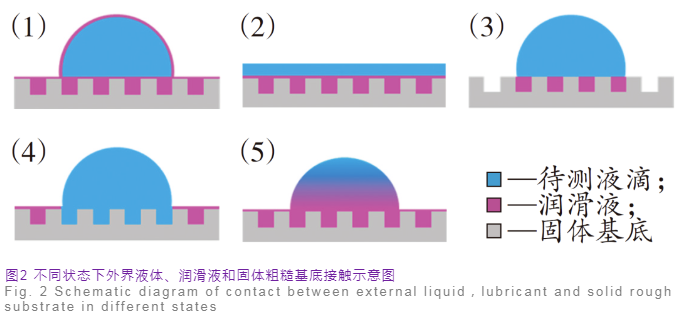

針對第一和第二條制備原則,Preston等分析了不同液體浸潤表面的特點,發現潤滑液層和外界流體相互作用時會發生5 種失效機制。如圖2 所示:

(1)潤滑液的表面能過低,會包裹污染液滴形成遮蔽效應,從而使得潤滑液快速消耗;(2)潤滑液的表面能較高,使得污染液滴在其表面鋪展開來,因此不能變為小液滴而滑走;(3)潤滑液未能完全浸潤粗糙的涂層基體,從而在未浸潤部位發生釘扎現象;(4)外界流體對基體的浸潤性更好,從而替換掉潤滑液而發生釘扎現象;(5)潤滑液與外界流體互溶。

針對第三條制備原則,Sett等分析了不同潤滑液(如硅油、礦物油、全氟聚醚、離子液體等)與各類外界液體(如水、乙二醇、乙醇、異丙醇、戊烷、甲苯等)的相互作用,詳細討論了潤滑液層與外界液體的互溶問題。互溶過程一旦發生,潤滑液將被外界液體置換而喪失疏液性能。

由此可知,超滑液體浸潤表面或涂層的制備條件比較苛刻,不合適的涂層基體、不匹配的潤滑液都將導致涂層的疏液效果喪失。

1.1 涂層基體的制備

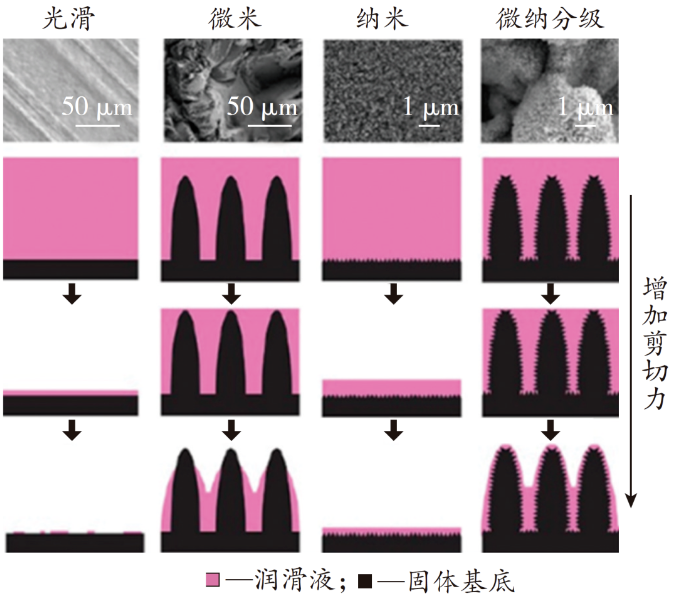

對于超滑液體浸潤多孔表面而言,涂層表面的粗糙度關乎能否形成強大的物理相互作用來抑制潤滑組分的流失。但究竟是怎樣的表面形貌才最有利于潤滑組分的保持成為當前研究工作的難題。針對這個問題,Kim等利用噴砂以及水熱處理的方式在鋁板上分別制備出光滑、微米、納米、微納分級4種表面(圖3)。

圖3 不同粗糙度的超滑液體浸潤多孔表面

Fig. 3 Slippery liquid infused porous surfaces with different roughness

通過對比水和乙醇在4種表面的滑動角、接觸角滯后以及潤滑液的損失來判斷基體粗糙度對涂層性能的影響。研究發現,潤滑液占涂層基體的總量不是影響涂層超滑性能的決定因素,而是表面粗糙度。其中納米級的粗糙度可以最大程度地減弱外界流體對潤滑液的侵蝕,從而降低潤滑液損耗以提供長期的動態疏液性能,而其他結構則很容易造成潤滑液的流失。與之相反,對于仿生荷葉制備的超疏水表面而言則是微納分級結構可提供最大的接觸角。

因此,對于超滑表面而言,構建納米級的粗糙度更有利于形成穩定的潤滑液層。一方面因為納米級粗糙度表面可形成更密集的突觸點,利用毛細管作用力來鎖定潤滑液。另一方面,納米級粗糙度也代表了更加平滑的表面從而降低對待測液體潤滑性能的影響。

除了一定的表面結構,對涂層基體的化學修飾也非常重要。通過特殊低表面能基團的預處理可以使潤滑液優先浸潤涂層基體并增強表面的疏液性能。通常使用較多的是表面氟化改性,通過含氟的硅烷偶聯劑或者特氟龍沉積等方式在其表面引入低表面能組分,提升對含氟潤滑液的化學相容性。如Vogel等利用膠體模版法制備出140 nm尺寸的單層孔陣列,并用十三氟辛基三氯硅烷對其改性。所制備的單層孔陣列可有效鎖止氟化液(DuPontKrytox100)的流失從而提供強有力的防沾污效果。Howell等在聚氯乙烯(PVC)管的內部,通過溶膠凝膠法制備出200 nm 級的粗糙表面。灌注Krytox100潤滑液并將多余潤滑液排出后發現,經過氟化處理的表面仍存在較多的潤滑液剩余,而未經氟化處理的表面僅剩微量潤滑液,說明氟化處理對潤滑液附著穩定性的提升有重大意義。

1.2 潤滑液的選擇

潤滑液的選擇對超滑液體浸潤表面的性能具有決定性意義。當前文獻報道的潤滑液主要包括全氟聚醚、礦物油、硅油、離子液體等。但是并不是所有的潤滑液都可以用于超滑表面。首先需要滿足以下幾個要求:(1)表面張力較低(通常小于30 mN/m),不僅有利于潤滑液在粗糙基體的擴散而且可賦予涂層超強的疏液、防黏附效果。(2)不容易揮發而使得潤滑液不會快速損耗。(3)具有一定的黏度(通常大于100 mm2/s),黏度過低,易于損耗;黏度過高則既不利于在粗糙基底的擴散也不利于疏液性能的提升。(4)具有化學惰性且不易與環境介質互溶。能滿足上述要求的物質主要有含氟化合物、硅油或氟化硅油。

此外還可以選擇具有特殊功能的潤滑液以賦予涂層獨特的性能。例如Tian等在玻璃表面構建氧化鋅納米柱,并向其中注入含磁性Fe3O4的硅油,在外加磁場變化的條件下可實現光滑表面和粗糙表面之間的快速切換,從而實現液體定向運輸的功能。Wu等在較低熔點的石油中加入具有光熱性能的納米氧化鐵顆粒,并加入到氟化的陽極氧化鋁表面。在受到外界光照后納米粒子吸收光能升溫,可將固體的潤滑液變為液體,不僅具有良好的防沾污、防覆冰效果而且可以實現實時的表面修復性能。因此在超滑液體浸漬涂層的制備過程中必須多方位考慮涂層的應用場景,針對不同的外界污染物選擇合適的潤滑液。

2 類液態高分子刷涂層

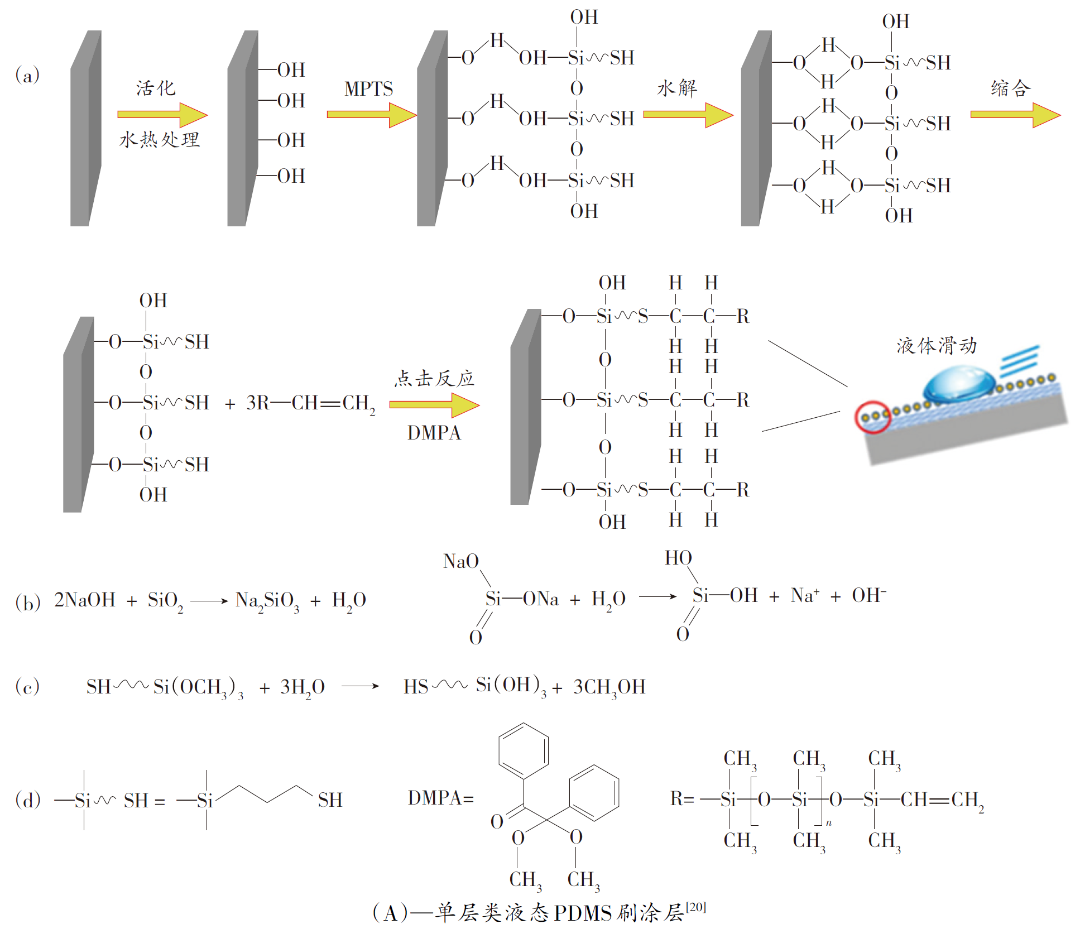

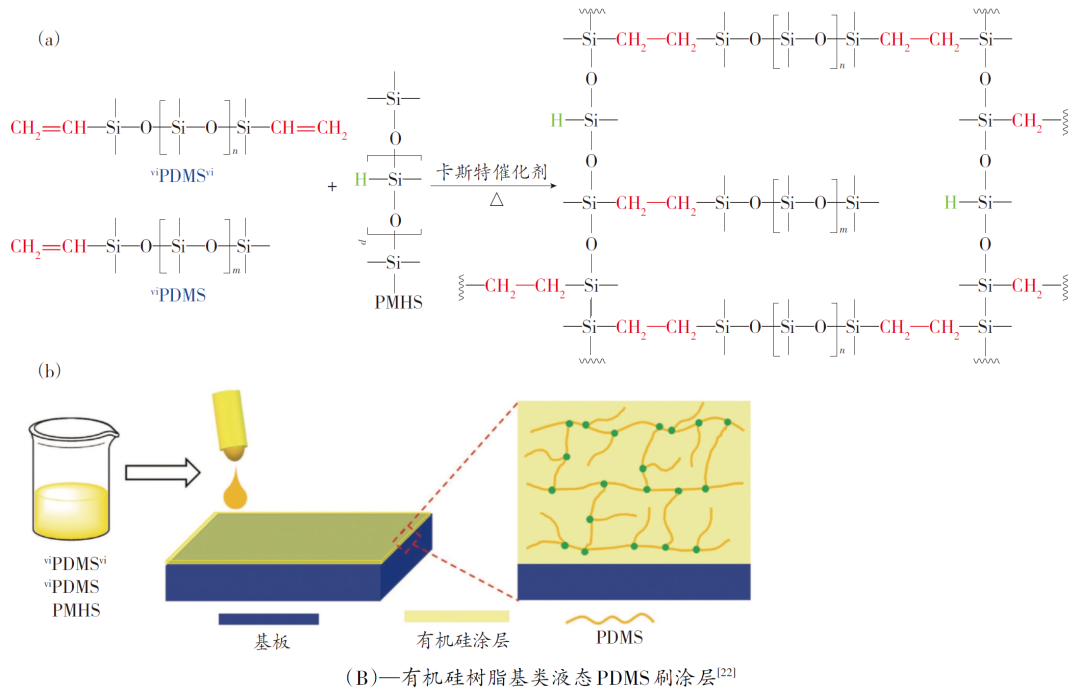

類液態高分子刷涂層是指將特定成分的聚合物鏈一端以一定的接枝密度固定在基材(涂層或基底)之上,而另一端以可自由活動的方式均勻排布于基材表面,由此模擬出類似液體般的潤滑效果。根據高分子刷是僅接枝于基材表面還是均勻分布于整個涂層基體之中可分為單層類液態高分子刷涂層和聚合物基類液態高分子刷涂層,其典型結構及其構筑方法見圖4。無論采取何種形式,需要滿足的制備條件主要有2個:(1)具有眾多反應活性位點的涂層基材;(2)能夠和涂層基材反應的可自由活動的低表面能分子。

圖4 類液態PDMS刷涂層的制備與結構

Fig. 4 Preparation and structure of liquid-like PDMS brush coatings

2.1 單層類液態高分子刷涂層

對于以烷烴或者全氟烷烴等低表面能端基的活性小分子,通過氣相或液相反應接枝在涂層表面構建單分子層類液態表面。如果接枝密度過高則烷基鏈段無法自由運動,此時具有固體般的表面性質而不具備良好的滑移效果。與之相反,通過適當地降低接枝密度,則烷基鏈段因運動能力增加而呈現出類液體般的表面特性,從而降低對水以及有機溶劑等液體的接觸角滯后。

除了這些小分子特性的類液態表面,聚二甲基硅氧烷(PDMS)及其類似物因極低的玻璃化轉變溫度而呈現出很高的鏈段運動能力,由此制備的類液態聚合物刷表面也具有很強的防污性能。例如Yu等在紫外線照射下通過簡單的巰基-烯點擊化學將端乙烯基的PDMS接枝到巰基改性的玻片表面,從而制備出光滑、透明且具有動態雙疏特性的單層類液態高分子刷涂層。即使經過長時間的紫外光照射、水流沖擊、高低溫循環測試,其動態雙疏特性依然沒有改變。

為了避免復雜的化學反應和較長的反應時間。Liu等將高反應活性的二甲基二氯硅烷溶解于飽和水的甲苯溶液中,并將其滴涂在親水處理的玻片表面。由于水解縮合反應過程中生成的鹽酸起到了進一步的催化作用,因此只需30 s,即可直接制備出機械穩定、耐高溫、耐紫外光照射、耐酸堿腐蝕的類液態高分子刷涂層,該涂層對各類極性、非極性溶劑均有很低的接觸角滯后。這種表面改性方法也可以用于制備各類超疏水涂層,不僅可以改變涂層表面的化學特性而且可以起到協同增強防黏附的效果。

2.2 聚合物基類液態高分子刷涂層

盡管類液態的單層分子刷涂層對各類污染物均有良好的防污效果,但這類涂層往往需要對基材進行預處理,并且在機械磨損下其防污效果也將大打折扣。因此如何設計出無基材選擇性且機械性能更加優異的涂層成為人們研究的新重點。例如,Zhang等在含氫硅油和雙端乙烯基硅油的硅氫加成反應過程中加入少量的(1%)單端乙烯基硅油,將類液態的可自由活動的PDMS鏈段接枝在交聯網絡中。由此制備出了無基材選擇性、透明、耐用且有良好憎液性能的光滑涂層。其中涂層基體的交聯密度越高、剛性越強,越能減少液滴和涂層表面之間的黏附。而接枝的類液態高分子刷的鏈長越長,鏈段的運動能力越高,則憎液效果越好,但如果鏈長過長,則富集在表面的高分子鏈之間會相互纏繞,從而降低其運動能力。此外接枝后的涂層在固化過程中由于內應力的作用,其表面會出現納米級尺度的無規褶皺。這些褶皺的存在會擾亂三相接觸線進一步提升對污染物的滑動效果。

雖然PDMS作為基體涂層具有較低的表面能和接觸角滯后,但這類涂層強度不高,對基材的黏附能力也較弱。面對這些問題,Liu的課題組將草酰氯封端的聚二甲基硅氧烷(PDMS-COCl)接枝于市售的羥基丙烯酸樹脂鏈段上,將其與異氰酸酯三聚體相結合制備出透明光滑耐用的聚氨酯涂層。因為聚氨酯基體的高交聯度,所以在面對不同污染物時不會出現鏈段翻轉現象,從而保證表面富集的PDMS鏈段可以實現對正十六烷以及二碘甲烷的動態防污效果。此外,該涂層可有效排斥墨水、指紋、油漆等的黏附,即使經過長時間的磨損之后依然具有良好的防沾污性能。盡管這類涂層已經能夠實現力學性能和動態防污的有效協同,但是他們往往需要較高的固化溫度和較長的反應時間,在面對一些溫敏性的基材時則不太適用。為了克服這些問題,Zheng等在原有的基礎上采用2-異氰酸酯甲基丙烯酸乙酯和PDMS-COCl共改性的多元醇樹脂基體,在光引發劑的作用下與三乙烯基功能單體共聚合。僅僅需要5 min的紫外光照射,即可制備出透明耐用的防污涂層。此外,這種光固化的方式還可以獲得具有圖案化潤濕性的表面,進一步拓展其實際應用價值。

光固化的方式還可以運用于制備高耐磨性、高柔韌性的高分子刷涂層。例如Zhang等通過光引發縮水甘油醚氧丙基多面體倍半硅氧烷(GPOSS)的開環聚合,將硬度極高的氧化硅內核與柔性較好的縮水甘油醚氧丙基網絡相結合,形成高度交聯的納米尺度的有機無機雜化網絡。由于是在納米尺寸上進行雜交,所以裂紋尖端并不能有效地區分涂層的硬區和軟區,故而涂層不僅具有極高的硬度(鉛筆硬度超過9H),而且具有良好的柔韌性。此外為了賦予涂層一定的防污特性,將單端氨丙基的PDMS鏈段添加進GPOSS涂層之中。所制備的涂層即使經過500次的彎折以及200次的鋼絲棉摩擦,其對水和正十六烷的滑動特性依然保持不變。

除了這些PDMS基的類液態高分子刷涂層,一些含氟聚合物也顯示出同等類液態特性。例如Niu等采用層層自組裝在固體基板上交替沉積帶正電荷的聚二烯丙基二甲基銨和帶負電荷的二維過渡金屬碳(氮)化物(MXene)納米片。最后涂覆全氟辛基甲基丙烯酸乙酯和甲基丙烯酸正丁酯的共聚物層。所制備的涂層在550 nm處的光透過率為77.3%,對水和各類有機溶劑都有較低的滾動角,即便是表面張力很低的正己烷,在滾動角僅為8°的情況下也可輕松滑動且沒有任何液體殘留。研究表明聚合物側基在—CF2—單元大于8個的情況下具有形成高度有序的近晶B相液晶的趨勢,規則排列的側鏈則賦予該涂層良好的防污效果。除此之外,MXene的光熱特性也使得該涂層具有極強的自愈合能力,在1.5 kW/m2日光照射2 h后即可有效愈合劃痕。

雖然當前研究的類液態高分子刷涂層已經具備一定的抗磨能力,但是面對持久的機械磨損時依然會導致高分子刷的斷裂,進而減弱其潤滑性能。基于此,Liu等將原子轉移硅氧烷引發劑分子嵌入到無機二氧化硅溶膠-凝膠層中,制備出具有持久引發特性的涂層,將其浸泡在單體溶液中后可原位生成類液態高分子刷。由于二氧化硅網絡的高硬度,即使經過上萬次的高壓摩擦依然具有良好的潤滑性能,甚至當表面接枝的聚合物刷被磨損后,涂層基體內的引發劑還能夠重新引發新的單體聚合,從而制備出可重復再生并且機械堅固的類液態高分子刷涂層。

3 結 語

超滑氟硅涂層是一類較新型的表面功能涂層,具有獨特的液體潤滑特性,表現出良好的疏液、防結冰、防涂鴉、防指紋、抗生物污染等性能,疏液、耐壓、自愈合等方面優于超疏表面,在食品包裝、海洋艦船、交通裝備、新能源設施等領域具有重要應用前景。超滑氟硅涂層的研究雖已取得一定進展,但其發展也面臨挑戰,主要有:(1)超滑氟硅涂層的超滑特性與力學性能存在一定的矛盾,需要依據應用場合,分類設計研制相應的涂層體系;(2)超滑氟硅涂層在復雜戶外環境下的耐污能力不清楚;(3)具有高強度、耐磨損的超滑氟硅涂層制備仍有待研究。

標簽:工業涂料,原材料,今日頭條,固化劑,涂裝應用,技術中心,防腐涂料 室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

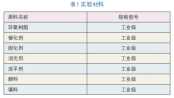

建筑涂料、工業涂料有害物質限量強制性國家標準升級

建筑涂料、工業涂料有害物質限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析

戶內低溫消光平面粉末的制備及影響因素的探討

戶內低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

多功能復合金屬涂層損傷檢測與評價研究進展

多功能復合金屬涂層損傷檢測與評價研究進展

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?