引言

粉末涂料作為因無污染、省資源和高效能特點而發(fā)展起來的新型環(huán)保產(chǎn)品,在我國開發(fā)和應(yīng)用已有50多年的歷史了。

近年來隨著國家政策對環(huán)保涂料的驅(qū)動,更加促進(jìn)了粉末涂料的快速發(fā)展,應(yīng)用端也對粉末涂料提出了更高的指標(biāo)要求:

如提高木紋轉(zhuǎn)印的清晰度、提高涂層的硬度、提升涂層的耐腐蝕性、耐老化性、耐水煮性、耐沖擊性等等。

粉末涂料工程師在提升涂料性能時往往從調(diào)整樹脂和搭配助劑的方向去解決,而忽視了從填料的方向去輔助解決涂料在線coatingol.com。

研究表明,功能粉末涂料的配制過程中,特種體質(zhì)顏料的運(yùn)用也是必不可少的,如選用得當(dāng)能夠賦予粉末涂料特殊的功效。

對粉末涂料常用體質(zhì)填料的應(yīng)用研究表明,硅微粉的綜合性能最好,其次是云母粉,滑石粉、硫酸鋇的綜合性能依次降低,受試填料中,碳酸鈣的綜合性能最差。

目前,硅微粉已在重防腐、耐高溫、絕緣和阻燃等功能性粉末涂料中得以廣泛應(yīng)用,但在占市場份額較大的建材粉末涂料中則鮮有規(guī)模化應(yīng)用。

這主要是因為硅微粉(SiO2)雖然是一種硬度高、導(dǎo)熱系數(shù)低、耐高溫、絕緣和化學(xué)性能穩(wěn)定的非金屬材料,但市場上大多數(shù)硅微粉是經(jīng)由成本較低的物理法得到的,其莫氏硬度為7。

這對于粉末涂料擠出機(jī)、磨粉機(jī)等加工設(shè)備的磨損是不容忽視的,造成其大規(guī)模應(yīng)用于建材粉末涂料領(lǐng)域會增加綜合成本而得不償失。

復(fù)合無機(jī)粉體是一種用于覆銅板的填料,現(xiàn)已大面積替代普通硅微粉用于覆銅板的制作加工,復(fù)合無機(jī)粉體的應(yīng)用得益于其特種加工工藝而降低了莫氏硬度,從而避免了普通硅微粉導(dǎo)致的覆銅板硬度增加。

在后道切削加工中出現(xiàn)刀具磨損加快,同時白邊的現(xiàn)象,以及生產(chǎn)成本大幅上升等問題。

產(chǎn)品具有白度高、超純、粒徑管控優(yōu)異、電導(dǎo)率低、強(qiáng)耐候、高抗性(酸、堿、鹽霧等)、低膨脹系數(shù)、高介電常數(shù)等優(yōu)異的理化性能。

鑒于硅微粉的功能性應(yīng)用和復(fù)合無機(jī)粉體在覆銅板領(lǐng)域的應(yīng)用經(jīng)驗,本研究根據(jù)自身現(xiàn)有的試驗條件,對復(fù)合無機(jī)粉體用于粉末涂料作了初步的探索性試驗。

1 試驗部分

1.1 原材料及儀器

原材料主要有端羧基聚酯樹脂、TGIC(異氰尿酸三縮水甘油酯)、金紅石型鈦白粉、沉淀硫酸鋇、流平劑、分散劑、除氣劑、消光劑和其他戶外粉末涂料常用材料

試驗設(shè)備包括實驗室用雙螺桿擠出機(jī)、粉碎機(jī)、靜電粉末噴涂設(shè)備、恒溫烘箱等。采用的儀器有激光粒度儀、電子天平、鉛筆硬度計、光澤儀、漆膜沖擊器等。

1.2 復(fù)合無機(jī)粉體的制備

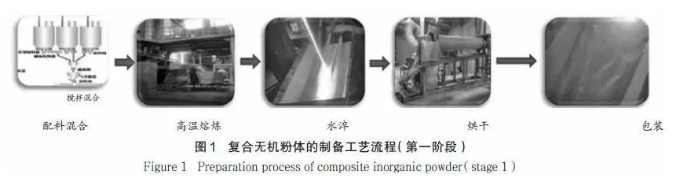

第一階段,按照質(zhì)量百分比組成稱取原料,原料優(yōu)先選擇石英石、礬土、方解石、螢石等提純后的礦粉,混合均勻后加入高溫池窯中熔化;

池窯火焰溫度為1500~1560℃,熔融液體通過流料通道流出進(jìn)行水淬,瀝水烘干,工藝流程見圖1。

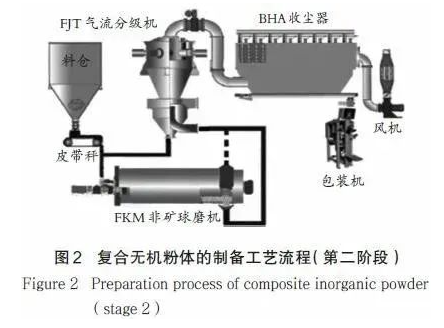

第二階段,將烘干后的塊狀物料采用干法研磨工藝進(jìn)行研磨,后精細(xì)分級至目標(biāo)粒徑的超細(xì)粉體。

即將第一階段所得檢驗合格的原料放進(jìn)球磨機(jī)中研磨,該研磨工藝可以連續(xù)進(jìn)料和出料,也可以一次投入若干質(zhì)量原料,連續(xù)研磨若干時間后出料;

出料時要經(jīng)過微粉分級機(jī)控制粒度,粗的產(chǎn)物返回磨機(jī)再磨,細(xì)的則是產(chǎn)品。干法研磨要嚴(yán)格控制物料的含水量,產(chǎn)品不再干燥。工藝流程見圖2。

1.3 粉末涂料及涂膜的制備

采用和常規(guī)粉末涂料相同的加工方法,按照試驗配方,將復(fù)合無機(jī)粉體與樹脂、助劑、顏料和其它填料進(jìn)行物理混合,然后用雙螺桿擠出機(jī)擠出,I區(qū)溫度90℃,II區(qū)溫度110℃,片料用粉碎機(jī)粉碎后,過180目篩,即得成品。

用靜電噴槍將粉末涂料成品噴涂于25mm×16mm的鋼板上,樣板放置在200℃的恒溫烘箱中烘烤10min。取出鋼板后在室溫下冷卻至常溫,測試涂膜的各項基本性能。

2 結(jié)果與討論

2.1 復(fù)合無機(jī)粉體的技術(shù)指標(biāo)及其作為通用填料的可行性

市面上常見的硅微粉主要成分是SiO2,為白色粉末狀固體。而本研究所述復(fù)合無機(jī)粉體是通過數(shù)種礦物提純后復(fù)配、高溫熔煉、水淬成非晶態(tài)物料后經(jīng)精細(xì)研磨分級工序加工而成的。

就化學(xué)組成而言,普通硅微粉中SiO2的含量大于99.0%,而本研究所述復(fù)合無機(jī)粉體中SiO2的含量在60%~70%之間,SiO2含量的下降有效降低了粉體的莫氏硬度。

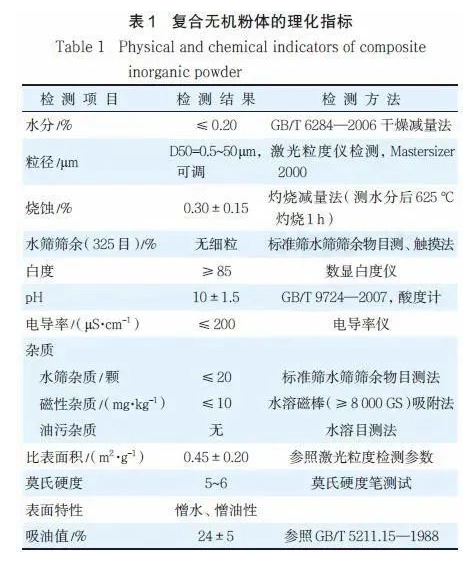

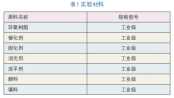

復(fù)合無機(jī)粉體的理化指標(biāo)見表1。從表1中可以看出,該粉體具有白度高、純度高、粒徑管控優(yōu)異、電導(dǎo)率低、雜質(zhì)含量少、磁性雜質(zhì)管控好等特點。

由上所述可知,復(fù)合無機(jī)粉體不同于市面上流通的硅微粉,其莫氏硬度介于5~6;

而市面上常見的硅微粉是由天然石英(SiO2)或熔融石英(天然石英經(jīng)高溫熔融、冷卻后的非晶態(tài)SiO2)經(jīng)破碎、球磨(或振動、氣流磨)、浮選、酸洗提純、高純水處理等多道工藝加工而成的微粉,莫氏硬度為7;

粉末涂料常用硫酸鋇的莫氏硬度為3~4。從上述3種粉體的莫氏硬度對比來看,復(fù)合無機(jī)粉體的莫氏硬度介于硅微粉和硫酸鋇之間,故其對粉末涂料生產(chǎn)設(shè)備的磨損也介于二者之間。

從涂層性能改善和設(shè)備損傷方面綜合性價比考慮,該粉體能夠作為通用性填料用于粉末涂料中。

2.2 復(fù)合無機(jī)粉體在粉末涂料中的應(yīng)用

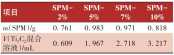

在具體試驗當(dāng)中,我們將復(fù)合無機(jī)粉體(下稱CM粉)和硫酸鋇作對比,初步測試了其在超耐候粉末涂料體系、透明粉末涂料體系、熱轉(zhuǎn)印粉末涂料體系3個領(lǐng)域中的應(yīng)用特點,并對其它領(lǐng)域的應(yīng)用結(jié)果做了一簡要介紹。

2.2.1 在超耐候消光領(lǐng)域的應(yīng)用

因為CM粉的加入降低了涂層光澤,所以硫酸鋇的方案中搭配了物理消光劑DT3329-1以DSM的P6600耐候樹脂為主體樹脂,按照表2配方配制戶外消光粉末涂料并噴板。表2列舉了涂料試驗配方和常規(guī)檢測指標(biāo)。

由表2可知,在常規(guī)超耐候配方體系中,用CM粉替換20%的硫酸鋇能夠達(dá)到2H的漆膜硬度。

而全部使用硫酸鋇的方案,漆膜硬度僅為F,即CM粉能夠顯著提升漆膜的鉛筆硬度,這主要得益于CM粉體自身莫氏硬度高,從而增加了漆膜的硬度;

另一方面,有鑒于無機(jī)粉體粒徑對于漆膜光澤的影響,研究發(fā)現(xiàn),當(dāng)CM粉體粒徑D50控制在12μm,D99控制在34μm時,20%添加量的CM粉能夠顯著降低漆膜的光澤。

試驗結(jié)果表明,其消光性能能夠達(dá)到添加1.5%DT3329-1消光劑時的同等效果,消光特性來源于精密加工設(shè)備和嚴(yán)格的分級管控。

目前粉末涂料耐候性的評估方法主要有紫外光老化、氙燈老化以及天然曝曬試驗。研究表明,聚酯粉末涂料的失光主要是由于紫外線引起的。

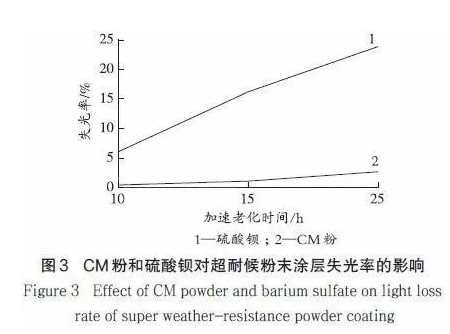

為了節(jié)省測試時間,本研究選用了紫外C燈進(jìn)行加速老化試驗,相較于UVA(315~400nm)和UVB(280~315nm),UVC的波長更短(100~280nm)、光子能量更高,對樹脂的破壞性更大。試驗結(jié)果如圖3所示。

由圖3可以看出,添加CM粉的樣板,QUVC老化25h后仍然有>95%的保光率;而未添加CM粉并用DT3329-1消光的樣板,當(dāng)照射10h時保光率<95%,照射15h時保光率<85%,而照射25h時保光率<80%。

添加20%CM粉的涂層在紫外光試驗中保光率更好,在整個測試周期中的失光率均低于5%,明顯好于硫酸鋇與消光劑搭配的方案。

自制的復(fù)合無機(jī)粉體CM有助于戶外產(chǎn)品取得更好的耐候性,可以輔助超耐候樹脂體系粉末涂料達(dá)到更高的耐候性要求。

究其原因,主要是因為CM粉純度更高,化學(xué)穩(wěn)定性好,紫外線作用下沒有變價的金屬元素,對紫外光更加穩(wěn)定,另外形成更加致密、均一微觀結(jié)構(gòu)的漆膜輔助提升耐候性。

在上述對比測試中,耐候性提升明顯,還有一個原因是CM粉因其粒徑的精細(xì)管控對漆膜有一定的消光作用,添加20%CM粉可以消光到55°左右。

而全部使用消光鋇的方案必須添加物理消光劑來達(dá)到此光澤,有機(jī)鋅鹽和蠟粉復(fù)配的物理消光劑的加入也造成了紫外光測試時涂層保光率的下降。

2.2.2 在透明粉末涂料中的應(yīng)用

透明粉末涂料主要用于汽車、摩托車配件、金屬工藝品等的罩光保護(hù),透明粉末涂料配方中通常不添加硫酸鋇等填料,因為其加入會影響涂膜的透明度。

為保障涂膜的高透明性和穩(wěn)定性,配方中所用填料的折射率應(yīng)盡量與樹脂的折射率接近或一致,目前合成樹脂的折射率大部分為1.43~1.48。

通常,一般的無機(jī)非金屬材料的折射率都在1.5以上,而要將其折射率控制在1.43~1.48,必須對無機(jī)非金屬材料進(jìn)行特別的配方設(shè)計,來降低其折射率。

表3為采用錦藝公司自制的CM復(fù)合無機(jī)粉體與硫酸鋇作為填料的對比測試,從板面透明度來講,添加20%CM粉的透明度最佳,金屬底板清晰可見,略偏藍(lán)相;

20%硫酸鋇對應(yīng)的樣板透明度最差,金屬基板可見度差,涂層為黃色渾濁態(tài);10%的CM和10%的硫酸鋇搭配使用時,對應(yīng)樣板的透明度居中。

就光澤來講,添加20%CM粉的涂膜光澤最高,這主要是因為涂膜透明度高對入射光減損影響小,金屬基板的反射光和涂膜表面反射光產(chǎn)生疊加所致;

20%硫酸鋇對應(yīng)的樣板光澤最差,這主要是因為硫酸鋇自身有一定的著色作用,漆膜呈微黃色,光線反射過程中沒有金屬底板反射光的疊加效應(yīng)。

從上面的討論可以看出,CM粉因其折射率和樹脂接近,可用其作為填料制備透明粉末涂料,添加量多少需要根據(jù)實際情況摸索。

CM粉的透明度好得益于其生產(chǎn)時的特殊熔制過程及配方設(shè)計,二者之一選擇不合適,則制備的復(fù)合無機(jī)非金屬粉的折射率均會偏離目標(biāo)值很多。

2.2.3 在木紋轉(zhuǎn)印粉末涂料中的應(yīng)用

熱轉(zhuǎn)印也稱熱升華,是將各種圖案利用轉(zhuǎn)印油墨印制在高精度紙上,并采用熱轉(zhuǎn)印設(shè)備在短時間內(nèi)將其加熱到設(shè)定溫度,使轉(zhuǎn)印紙上的圖案轉(zhuǎn)印到鋁型材涂層等材質(zhì)上的一種特殊工藝。

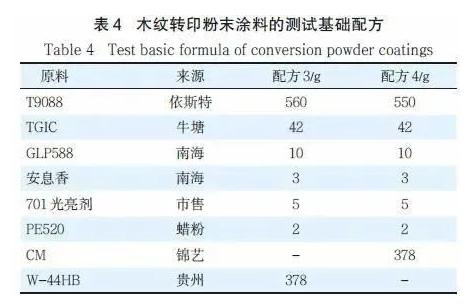

熱轉(zhuǎn)印粉末涂料不要求底粉有太好的遮蓋力,所以在表4的測試基礎(chǔ)配方中沒有添加顏料,填料分別選用了CM粉和常用的消光鋇。

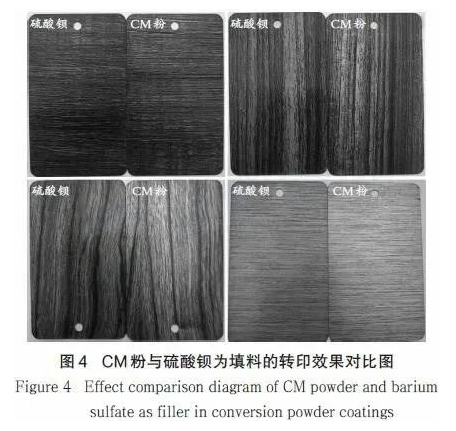

圖4為CM粉和硫酸鋇作為填料轉(zhuǎn)印后涂層表面的照片,由圖4可以看到,硫酸鋇作為填料時,由于硫酸鋇透明度差,硬度低,出現(xiàn)涂層表層與油墨的黏連,轉(zhuǎn)印線條雜亂,圖案清晰度差。

而CM粉作為填料的轉(zhuǎn)印涂層硬度高,涂層表面無油墨殘留,轉(zhuǎn)印后易撕紙,清晰度高。

影響轉(zhuǎn)印效果的因素主要是涂層的硬度和致密性,這兩者是由聚酯樹脂的酸值、平均官能度以及固化程度帶來的交聯(lián)密度和填料自身的硬度決定的。

在相同酸值的聚酯樹脂體系中,CM粉自身的硬度高,粉末涂料涂層的硬度也較高,這樣最終轉(zhuǎn)印效果也更好。

從圖4中可以明顯看出,復(fù)合無機(jī)填料轉(zhuǎn)印的圖案更清晰。這說明在高清晰度木紋轉(zhuǎn)印粉末涂料配方設(shè)計中,填料的選擇也不容忽視。

本研究所述復(fù)合無機(jī)填料并不是多多益善,其加量到40%時會對流平帶來負(fù)面影響。具體添加量須依據(jù)實際產(chǎn)品來調(diào)整。

3 結(jié)語

通過對多種無機(jī)非金屬材料進(jìn)行特別的配方設(shè)計及特定的熔制工藝,得到了莫氏硬度降低及折射率和樹脂接近的復(fù)合無機(jī)粉體材料。

以此材料作為粉末涂料填料,測試結(jié)果表明,該復(fù)合無機(jī)粉制備的超耐候粉末涂層對紫外光更加穩(wěn)定,能夠形成更加致密、均一的微觀結(jié)構(gòu),輔助提升涂層的耐候性;

因其折射率和樹脂接近,可用其作為填料制備透明粉末涂料;用該系列粉體作為填料制備的轉(zhuǎn)印涂層硬度高,轉(zhuǎn)印后易撕紙,清晰度高。綜上,CM系列復(fù)合熔融無機(jī)粉體是一種綜合性能優(yōu)異的功能性填料。

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

守護(hù)全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護(hù)全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國家標(biāo)準(zhǔn)升級

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國家標(biāo)準(zhǔn)升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標(biāo)準(zhǔn)簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標(biāo)準(zhǔn)簡介

6月份粉末涂料主要原料運(yùn)行及走勢分析

6月份粉末涂料主要原料運(yùn)行及走勢分析

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術(shù)邁入先進(jìn)行列!

破解涂裝困局!我國汽車水性低溫一體化技術(shù)邁入先進(jìn)行列!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰(zhàn)略:三棵樹仿石漆引領(lǐng)建筑涂料綠色革命

福建日報丨踐行“雙碳”戰(zhàn)略:三棵樹仿石漆引領(lǐng)建筑涂料綠色革命

多功能復(fù)合金屬涂層損傷檢測與評價研究進(jìn)展

多功能復(fù)合金屬涂層損傷檢測與評價研究進(jìn)展

首個低碳生物基水性木器漆行業(yè)共識,為涂料行業(yè)帶來了什么?

首個低碳生物基水性木器漆行業(yè)共識,為涂料行業(yè)帶來了什么?