摘要

在日常的生產和生活中,我們經常會遇到一些具有深度凹槽和死角的復雜工件,在靜電噴涂過程中出現上粉不好的問題,涂層無法很好的涂覆所有區域,不僅影響工件的美觀,而且造成了涂層的防護缺口,影響整個工件的性能以及使用壽命。為了研究和解決凹槽及死角的上粉問題,我們通過自制模擬凹槽工件,重點研究了凹槽上粉助劑、樹脂含量、粒徑及分布、噴涂工藝參數等因素對深度凹槽上粉效果的影響。通過對各種影響因素的分析,篩選出適宜配方和工藝參數,改進了凹槽工件靜電噴涂的上粉效果涂料在線coatingol.com。

0. 引言

粉末涂料是一種新型的不含溶劑、100%固體粉末狀涂料,具有極高的生產效率、優異的涂膜性能、良好的生態環保性和突出的經濟性等優點,從而受到業界廣泛重視,并成為公認的4E型涂料產品。

便捷高效的粉末靜電噴涂工藝是粉末涂料能快速發展的最重要因素之一。靜電粉末噴涂的最大特點是實現室溫涂覆,粉末回收率高,易自動化,容易形成連續均勻涂層,不受工件大小限制等,因此是應用最為普遍的粉末涂料涂裝工藝。

粉末涂料靜電噴涂就是利用高壓靜電電暈電場的原理,在噴槍頭部極針接上高壓負極,使噴槍和工件之間形成一個較強的靜電場。通過壓縮空氣,將粉末涂料從噴槍中輸送出去,并帶上負電荷,進入了電場強度很高的靜電場,在靜電力和壓縮空氣推動力的雙重作用下,粉末均勻地飛向接地工件表面形成厚薄均勻的粉層,再加熱固化轉化為連續的涂膜。

盡管靜電噴涂具有極多的優點,但是在噴涂具有凹槽和死角的復雜的工件(如散熱片、電柜等)時,由于受法拉第籠屏蔽效應的影響,粉末無法有效進入到凹槽或死角內部,難以形成連續和符合厚度要求的涂膜。而通過延長噴涂時間則易造成工件外側涂膜過厚、肥邊,甚至出現流掛現象。

本文通過實驗初步研究了樹脂含量、凹槽上粉助劑、粒徑及分布、噴涂工藝參數等因素對靜電噴涂時凹槽上粉效果的影響,給出了分析和建議,改善了凹槽上粉效果。

1.實驗部分

1.1 主要儀器設備

SLJ-30雙螺桿擠出機:煙臺東源粉末設備有限公司;EPG2010-C型靜電粉末實驗噴涂機:安本工業涂裝(上海)有限公司;鼓風干燥箱DHG-9140A(250 ℃):上海一恒科技有限公司;涂膜厚度測試儀QNix4500:德國尼克斯;電子天平YP2001N:上海精密科學儀器有限公司;凹槽模擬件:自制;LS-909型激光粒度儀:珠海歐美克儀器有限公司。

1.2 主要材料

聚酯樹脂SJ4ET:安徽神劍新材料有限公司;固化劑TGIC:黃山華惠科技有限公司;流平劑PV88:美國埃斯特倫化學;凹槽上粉劑K7017:六安捷通達新材料有限公司;流動助劑K7010B:六安捷通達新材料有限公司;其他如安息香、炭黑、凹槽上粉劑對照品均采用市面常用產品。

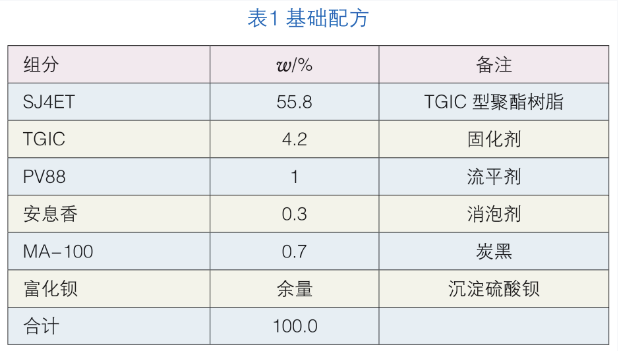

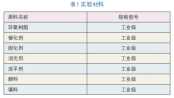

1.3 基礎配方

基礎配方見表1。

1.4 凹槽上粉效果檢測方法

1.4.1 模擬件及測試樣板的制備

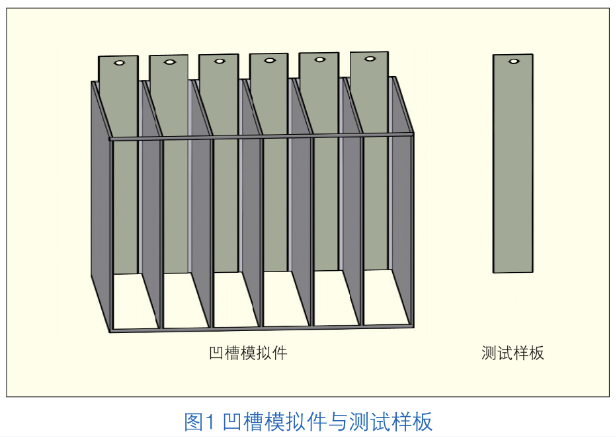

制備一個如圖1所示凹槽模擬件(尺寸高15 cm×間2cm×深10 cm)以及測試樣板(1.6 cm×18 cm)。

1.4.2 實驗及評價方法

(1) 按配方準確稱取各實驗原料,用手充分搖勻,預混料經SLJ-30雙螺桿擠出機擠出,擠出參數:Ⅰ區/Ⅱ區為100 ℃/100 ℃,喂料轉速/螺桿轉速為50 Hz/50 Hz;擠出后片料經自然冷卻、機械粉碎后,過200目篩網,制得涂料粉末,準確稱取200.0 g粉末備用。

(2) 將測試樣板緊貼凹槽模擬件的凹槽底板上,并固定好,再將凹槽模擬件放在接地良好的工件架上;固定靜電噴槍和凹槽模擬件相對位置。

(3) 對模擬件進行噴涂,200.0 g粉末全部噴涂完后,取出測試樣板放入烘箱中烘烤固化。

(4) 取出固化后的測試樣板,測試涂膜平均厚度,取全部6個測試樣板膜厚的平均值,作為凹槽上粉結果,數值越大,則上粉越佳。

2.結果與討論

2.1 不同因素對凹槽上粉的影響

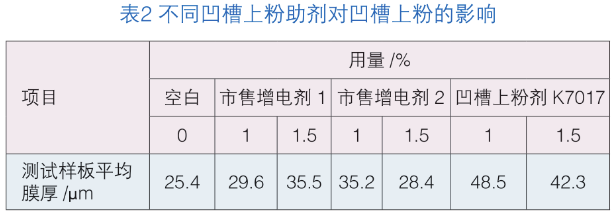

2.1.1 不同凹槽上粉助劑

本文選取了市面上2種不同類型的增電劑和凹槽上粉劑K7017進行了相關對比實驗測試,測試方法如下:在基礎配方中分別加入1%、1.5%用量的凹槽上粉劑對比空白組進行測試。測試結果如表2。

從實驗結果可以看出:

(1) 不同的上粉助劑具有明顯差異,就本次實驗結果來看,不同上粉助劑均能改善凹槽上粉情況,但是不同類型的上粉助劑產生的效果有明顯差異,凹槽上粉劑K7017改善效果最為明顯;

(2) 凹槽上粉劑均需要適量的加入,過量反而可能會造成上粉不佳的情況,可能是由于過量加入,粉末帶電增強,噴涂時電荷增加速度大于電荷釋放的速度,導致電荷積累,產生法拉第籠效應,使凹槽上粉變差。

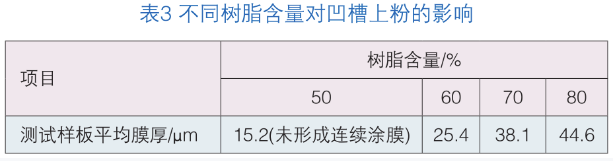

2.1.2 樹脂含量

樹脂在粉末涂料中占有最大的比例,其具有較高的介電常數,為粉末涂料的靜電噴涂提供了基礎,因此不同樹脂用量直接影響粉末的帶電性能。正常情況下,樹脂量越高,粉末帶電性能越好,上粉率越高,但往往成本也越高。在模擬凹槽工件中,做了不同樹脂含量粉末配方的噴涂測試:樹脂含量分別采用50%、60%、70%、80%的配方制粉后靜電噴涂測試,結果如表3。

通過實驗結果可以看出:不同樹脂含量對凹槽上粉有一定影響,樹脂分在50%~80%范圍內,凹槽上粉效果隨樹脂含量上升而逐步改善。

2.1.3 粉末粒徑

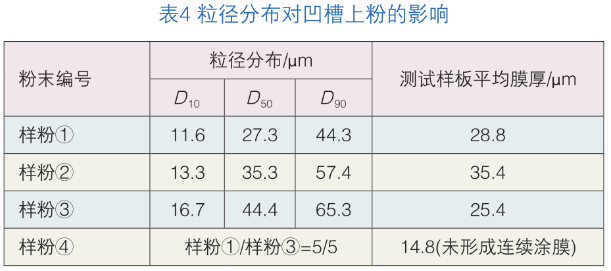

眾所周知,粉末涂料的粒徑對涂膜的影響不可忽略,不同的粒徑及分布不僅對涂膜流平、毛孔、紋理效果、儲存等性能有影響,同時還對粉末上粉率有明顯影響,因此本實驗通過對空白組分(樹脂分60%,不含上粉助劑)進行不同的粉碎、過篩方式制得不同粒徑分布的粉末,進行凹槽靜電噴涂測試,結果如表4。

由實驗結果可以看出:

(1) 不同粒徑的粉末涂料對凹槽上粉有較明顯差異,其中D 50在35 μm左右較好;

(2) 通過樣粉④可以看出樣粉①與③混合,凹槽上粉小于二者的平均膜厚,其原因為粉末的粒徑分布過寬,粉末帶電不均勻,導致上粉不好。

2.1.4 流動助劑

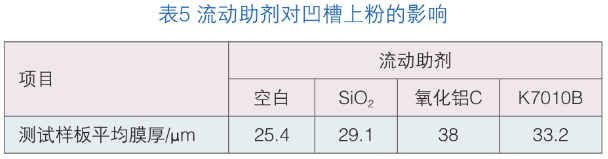

一般而言,粉末涂料中添加一定量的流動助劑能提高粉末的流動性和帶電性能,從而改善粉末儲存和噴涂效果。本文在上述空白配方基礎上,分別加入0.3%(w)的不同流動助劑,制粉后靜電噴涂模擬凹槽工件,測試結果如表5。

由實驗結果可知:

(1) 流動助劑的加入,改善了粉末涂料的流動性,使其均勻帶電,改善了粉末在噴涂過程中的霧化狀態,從而提高了凹槽上粉率;

(2) 不同的流動助劑對凹槽上粉有明顯差異,其中氧化鋁C效果較明顯,可能原因為氧化鋁C帶正電荷,部分抵消了粉末的負電荷,減弱了邊緣屏蔽電場的強度。

2.1.5 噴涂的工藝參數

粉末在噴涂過程中主要受電場力、重力、氣流推動力、庫侖力、摩擦力等力的影響,因此不同的噴槍參數對粉末在噴涂過程中的運動軌跡有明顯影響。本文通過改變噴槍電壓和空氣流壓力,測試凹槽上粉情況,測試結果如表6。

由實驗結果可以看出:

(1) 不同的噴槍電壓對粉末凹槽上粉有明顯影響,噴槍電壓在60~70 kV左右較適合;

(2) 噴槍氣流適當增大有利于粉末穿過屏蔽電場,過大則可能會造成凹槽邊緣外側粉末被吹走。

2.2 優選配方工藝效果驗證

樹脂用量:75%;

凹槽上粉劑K7017:1%;

粉末粒徑:D 10=14 μm,D 50=33 μm,D 90=53 μm;

氧化鋁C:0.3%;

噴涂:噴槍電壓75 kV,氣壓0.12 MPa。

測試凹槽上粉,測試結果顯示涂膜平均膜厚為63 μm。

3.結語

(1) 影響凹槽上粉的因素還有很多,如樹脂類別、底材前處理、壓縮空氣的濕度、噴涂環境的濕度、抽風系統、噴槍等,在解決凹槽上粉的問題時,需要我們對每個環節進行控制,不能一味地依靠一個因素來解決所有問題。

(2) 上粉助劑一般對凹槽工件靜電噴涂上粉效果均有一定效果,但效果各異。在本文研究范圍內,凹槽上粉劑K7017對凹槽上粉率有針對性的提高,上粉效果改善最為明顯。

(3) 本文探究的最佳條件并非適合所有體系、材料,僅僅提供參考,在解決實際問題時需要對各個因素進行篩選,從而選取最適合自己的參數。

來源:文 / 周忠堯 鮑遠志 翁世兵 ( 六安捷通達新材料有限公司 )

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

建筑涂料、工業涂料有害物質限量強制性國家標準升級

建筑涂料、工業涂料有害物質限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析

戶內低溫消光平面粉末的制備及影響因素的探討

戶內低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

多功能復合金屬涂層損傷檢測與評價研究進展

多功能復合金屬涂層損傷檢測與評價研究進展

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?