導語

在全球加速向可再生能源轉型的背景下,海上風電憑借其資源豐富、發電效率高和低碳排放的特性,成為支撐能源結構升級的核心力量。截至2025年,全球海上風電裝機容量預計突破150吉瓦,中國、歐洲等主要市場更是規劃了宏大的裝機目標。然而,海洋環境的嚴酷挑戰始終是制約風電設施全生命周期效益的關鍵因素涂料在線coatingol.com。在這一背景下,水性漆技術的革新應用正為行業突破瓶頸提供全新解決方案。

海上風電設備長期暴露在鹽霧濃度高達3%-5%、濕度超90%的極端環境中,加之臺風頻發帶來的強風載荷和海浪沖刷,對涂裝防護體系提出了近乎嚴苛的要求:

1. 多維度腐蝕威脅 海水中的氯離子可通過涂層微孔滲透引發金屬基材的電化學腐蝕,鹽霧結晶膨脹進一步加劇物理破壞;海藻、貝類的生物附著導致設備表面摩擦阻力增加,甚至引發局部應力集中。

2. 光老化的隱形殺手 紫外線輻射使傳統涂料中的有機聚合物鏈斷裂,導致涂層粉化、剝落,防護功能快速失效。據測算,在典型海洋氣候條件下,溶劑型涂料的戶外耐久性通常不超過10年。

3. 環保法規的倒逼升級 歐盟《船舶涂料指令》及中國《新環保法》對VOCs排放的嚴格限制,迫使企業淘汰苯類、酮類等高毒性溶劑型涂料,加速向環保型涂裝技術轉型。

水性漆的顛覆性創新:從實驗室到風電場的跨越

與傳統溶劑型涂料相比,水性漆以水為溶劑介質,通過配方體系的革新實現了性能與環保性的雙重突破:

核心技術突破

納米復合防護體系 添加石墨烯、二氧化硅等納米粒子,構建三維網狀結構涂層,鹽霧試驗顯示其耐蝕時間較傳統環氧涂料延長50%以上。丹麥維斯塔斯公司測試表明,含納米涂層的葉片在15年生命周期內可減少70%的防腐維護成本。

自修復功能集成 采用微膠囊技術包覆修復劑,當涂層受損時自動釋放修復成分,實現微米級裂紋的自愈,將涂層壽命提升至25年以上。

智能響應型涂料 研發的光致變色水性漆可隨紫外線強度自動調節透光率,降低葉片表面溫度30%-40%,減少熱應力導致的疲勞損傷。

施工工藝革新

低溫固化技術 開發-10℃環境下仍可固化的低溫型水性漆,解決了北極圈海域施工期的能源限制問題。

機器人噴涂系統 結合AI視覺定位的自動化噴涂設備,使塔筒涂裝效率提升3倍,膜厚均勻性誤差控制在±2μm以內。

經濟性與生態效益的雙重價值

盡管水性漆單公斤價格較傳統涂料高出20%-30%,但其全生命周期成本優勢顯著:以單機容量10MW的海上風機為例,采用水性漆可使全生命周期運維成本降低1200萬元,投資回收期縮短至3年以內。同時,每臺機組每年可減少VOCs排放2.3噸,相當于種植50棵冷杉樹的碳匯能力。

此外,要全面推廣水性漆技術,需從三個層面協同推進:

1. 材料創新 開發兼具高強度、柔韌性和耐候性的水性聚氨酯、氟碳樹脂體系,突破低溫固化與高附著力之間的技術矛盾。

2. 標準體系建設 參考國際海事組織(IMO)標準,制定海上風電專用水性涂料的行業認證規范,建立全生命周期環境評價(LCA)體系。

3. 產業協同 聯合涂料企業、風電制造商和科研機構成立創新聯盟,打造從原材料到施工服務的完整產業鏈。中國石化與金風科技合作開發的“海上風電防護水性涂料聯合實驗室”已實現關鍵原材料國產化率超80%。

在“雙碳”目標的引領下,海上風電正從規模擴張轉向質量提升的新階段。水性漆技術的突破不僅解決了設備防護的“痛點”,更推動了涂料行業向綠色制造轉型升級。隨著氫能儲能、漂浮式風機等技術的融合發展,水性漆或將與新材料、數字化技術共同構建下一代海上風電系統的防護體系,為實現全球能源可持續發展注入持久動力。

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

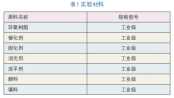

建筑涂料、工業涂料有害物質限量強制性國家標準升級

建筑涂料、工業涂料有害物質限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

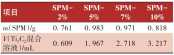

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析

戶內低溫消光平面粉末的制備及影響因素的探討

戶內低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

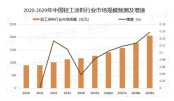

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

多功能復合金屬涂層損傷檢測與評價研究進展

多功能復合金屬涂層損傷檢測與評價研究進展

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?