導(dǎo)語(yǔ)

在全球環(huán)保政策趨嚴(yán)、碳中和目標(biāo)驅(qū)動(dòng)下,水性工業(yè)漆因其低揮發(fā)性有機(jī)物(VOC)、無(wú)毒環(huán)保的特性,已成為涂料行業(yè)轉(zhuǎn)型升級(jí)的核心方向。據(jù)《2024中國(guó)工業(yè)涂料市場(chǎng)白皮書(shū)》顯示,水性工業(yè)漆市場(chǎng)規(guī)模年均增長(zhǎng)率達(dá)18%,但其應(yīng)用仍面臨成本控制與工藝適配的雙重挑戰(zhàn)。本文結(jié)合行業(yè)實(shí)踐,探討水性工業(yè)漆降本增效的可行策略涂料在線coatingol.com。

環(huán)保合規(guī)成本上升

隨著全球?qū)Νh(huán)境保護(hù)意識(shí)的增強(qiáng),各國(guó)政府紛紛出臺(tái)了一系列嚴(yán)格的環(huán)保法規(guī),對(duì)傳統(tǒng)溶劑型涂料的生產(chǎn)和使用提出了更高要求。其中,VOC(揮發(fā)性有機(jī)化合物)排放稅和廢棄物處理成本的上升成為企業(yè)不得不面對(duì)的現(xiàn)實(shí)問(wèn)題。

近年來(lái),為了有效控制大氣污染,VOC排放稅的征收范圍不斷擴(kuò)大。在一些地區(qū),每噸涂料的VOC排放稅已高達(dá)500-2000元不等。這一稅收政策的實(shí)施,無(wú)疑增加了傳統(tǒng)溶劑型涂料的生產(chǎn)成本。企業(yè)為了降低稅負(fù),不得不尋求低VOC含量的涂料替代品,但這又需要投入大量的研發(fā)資金和技術(shù)改造費(fèi)用。

廢棄物處理成本激增

傳統(tǒng)溶劑型涂料在生產(chǎn)和使用過(guò)程中會(huì)產(chǎn)生大量的廢棄物,這些廢棄物往往含有有害物質(zhì),需要按照危廢標(biāo)準(zhǔn)進(jìn)行處理。目前,危廢處置費(fèi)率高達(dá)3000-8000元/噸,且隨著環(huán)保監(jiān)管的加強(qiáng),這一費(fèi)用仍有繼續(xù)上漲的趨勢(shì)。高昂的廢棄物處理成本使得企業(yè)在處理這些廢棄物時(shí)面臨巨大的經(jīng)濟(jì)壓力,也促使企業(yè)開(kāi)始探索更加環(huán)保的生產(chǎn)工藝和涂料替代品。

除了環(huán)保合規(guī)成本上升外,傳統(tǒng)溶劑型涂料在施工效率方面也存在著明顯的瓶頸。這些瓶頸不僅影響了施工進(jìn)度,還增加了施工成本。

涂料利用率不足

由于溶劑的揮發(fā),傳統(tǒng)溶劑型涂料的利用率往往不足60%。這意味著在涂料施工過(guò)程中,有大量的涂料被浪費(fèi)掉。為了提高涂料利用率,施工人員往往需要增加涂布次數(shù),這不僅延長(zhǎng)了施工周期,還增加了人工成本。此外,多次施工還可能導(dǎo)致涂層厚度不均,影響涂層的整體性能。

水性工業(yè)漆降本增效的核心策略

(一)原材料優(yōu)化:從“高配”到“精準(zhǔn)配比”

1. 基材選擇

- 采用水性丙烯酸樹(shù)脂替代部分傳統(tǒng)樹(shù)脂,成本降低15%-25%;

- 引入超臨界二氧化碳發(fā)泡技術(shù),減少30%的助劑用量。

2. 工藝改進(jìn)案例

- 某家電企業(yè)通過(guò)調(diào)整水性漆固含量至55%,噴涂效率提升22%,材料損耗率從18%降至9%。

(二)生產(chǎn)端節(jié)能增效

1. 烘烤工藝革新:采用分段式低溫烘烤(80℃→120℃),能耗成本下降35%;新型紅外線烘干技術(shù)縮短固化時(shí)間40%,產(chǎn)線周轉(zhuǎn)率提高。

2. 廢水回用系統(tǒng)

配置電滲析+反滲透膜處理裝置,實(shí)現(xiàn)90%廢水循環(huán)利用,年節(jié)水成本超50萬(wàn)元/千噸產(chǎn)能。

(三)施工管理升級(jí)

1. 自動(dòng)化涂裝設(shè)備適配:引入靜電噴涂機(jī)器人,涂料利用率從45%提升至85%;精準(zhǔn)控制噴槍氣壓(0.3-0.5MPa),減少飛濺浪費(fèi)。

2. 溫濕度管控方案

建立車間環(huán)境監(jiān)測(cè)系統(tǒng),維持溫度22±2℃、濕度60%-70%,避免漆膜附著力缺陷導(dǎo)致的返工損失。

成功案例實(shí)踐

案例1:某建材企業(yè)涂裝線改造

- 實(shí)施措施:更換水性聚氨酯涂料、安裝膜過(guò)濾廢水系統(tǒng)、引入AI視覺(jué)檢測(cè)設(shè)備

成效:

- 年度VOC排放量減少92%,獲得政府環(huán)保補(bǔ)貼120萬(wàn)元;

- 生產(chǎn)綜合成本下降23%,產(chǎn)品合格率從88%提升至97%。

案例2:某電子廠精密部件涂裝

- 創(chuàng)新點(diǎn):采用超薄型水性導(dǎo)電漆(厚度≤8μm),配合真空噴涂技術(shù)

- 成果:

- 電鍍工序取消,節(jié)省設(shè)備投資500萬(wàn)元;

- 產(chǎn)品良率提高至99.3%,年節(jié)約成本超800萬(wàn)元。

結(jié)語(yǔ)

水性工業(yè)漆的降本增效并非單純依賴材料替換,而是需要從配方設(shè)計(jì)、工藝革新到智能化管理的系統(tǒng)化轉(zhuǎn)型。企業(yè)應(yīng)結(jié)合自身產(chǎn)線特點(diǎn),制定分階段實(shí)施計(jì)劃,方能在環(huán)保合規(guī)與市場(chǎng)競(jìng)爭(zhēng)中實(shí)現(xiàn)雙贏。

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

室溫自修復(fù)柔性導(dǎo)熱Ti3C2/聚氨酯復(fù)合材料的制備及性能研究

守護(hù)全家健康!三棵樹(shù)鮮呼吸煥新居系列重磅上市!

守護(hù)全家健康!三棵樹(shù)鮮呼吸煥新居系列重磅上市!

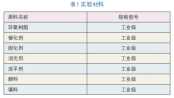

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國(guó)家標(biāo)準(zhǔn)升級(jí)

建筑涂料、工業(yè)涂料有害物質(zhì)限量強(qiáng)制性國(guó)家標(biāo)準(zhǔn)升級(jí)

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開(kāi)法附著力試驗(yàn)》標(biāo)準(zhǔn)簡(jiǎn)介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開(kāi)法附著力試驗(yàn)》標(biāo)準(zhǔn)簡(jiǎn)介

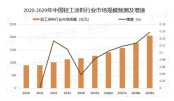

6月份粉末涂料主要原料運(yùn)行及走勢(shì)分析

6月份粉末涂料主要原料運(yùn)行及走勢(shì)分析

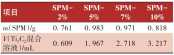

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

戶內(nèi)低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場(chǎng),正在迎來(lái)分水嶺?

廝殺慘烈的仿石漆市場(chǎng),正在迎來(lái)分水嶺?

破解涂裝困局!我國(guó)汽車水性低溫一體化技術(shù)邁入先進(jìn)行列!

破解涂裝困局!我國(guó)汽車水性低溫一體化技術(shù)邁入先進(jìn)行列!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競(jìng)爭(zhēng)格局!

9.37億美元,3C涂料借技術(shù)創(chuàng)新與可持續(xù)轉(zhuǎn)型重塑電子制造競(jìng)爭(zhēng)格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關(guān)鍵作用!

中國(guó)輕工涂料:不能忽視的千億“賽道”!

中國(guó)輕工涂料:不能忽視的千億“賽道”!

福建日?qǐng)?bào)丨踐行“雙碳”戰(zhàn)略:三棵樹(shù)仿石漆引領(lǐng)建筑涂料綠色革命

福建日?qǐng)?bào)丨踐行“雙碳”戰(zhàn)略:三棵樹(shù)仿石漆引領(lǐng)建筑涂料綠色革命

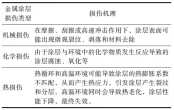

多功能復(fù)合金屬涂層損傷檢測(cè)與評(píng)價(jià)研究進(jìn)展

多功能復(fù)合金屬涂層損傷檢測(cè)與評(píng)價(jià)研究進(jìn)展

首個(gè)低碳生物基水性木器漆行業(yè)共識(shí),為涂料行業(yè)帶來(lái)了什么?

首個(gè)低碳生物基水性木器漆行業(yè)共識(shí),為涂料行業(yè)帶來(lái)了什么?