在全球汽車產業向電動化、智能化轉型的浪潮中,一個看似傳統的細分領域——汽車修補涂料,正以年均4.7%的復合增長率撕掉"工業耗材"的標簽,成長為撬動萬億汽車后市場的關鍵支點。從事故車的"即時修復"到新能源車的"定制化改裝",從環保政策的"倒逼轉型"到技術創新的"主動引領",這個曾被視為"幕后"的產業,正以技術革命為引擎,在綠色化、智能化、全球化的賽道上開啟一場靜默卻震撼的裂變。

需求裂變:從"剛需補漏"到"價值重構"的三重引擎

汽車修補涂料的爆發,本質是汽車保有量擴張、技術迭代與政策驅動的三重共振。

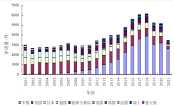

全球汽車保有量已突破14.5億輛(2024年數據),每輛車從出廠到報廢的生命周期中,至少會經歷1-2次事故維修或翻新需求。僅2024年全球年均5000萬起交通事故中,每輛事故車的涂料維修成本占比達22%,直接催生了"即時修復"的剛需市場。而二手車市場的繁榮則進一步放大了需求——中國二手車與新車銷量比已突破1:0.7,全球二手車交易量年均增長8%,消費者對"高顏值、長壽命"翻新產品的需求,推動高端涂料滲透率飆升至45%。

政策則是關鍵的"催化劑"。歐盟《工業排放指令》要求VOC排放降低60%,中國"國六"標準將水性涂料替代率從30%提升至75%,倒逼行業從"溶劑型"向"水性/無溶劑型"加速轉型。這場政策驅動的變革,不僅重塑了產品標準,更推動企業從"賣產品"轉向"賣解決方案"。

競爭格局:技術壁壘與生態構建的"三國殺"

當前全球市場呈現"歐美主導高端、亞洲搶占產能、拉美布局新興"的三極格局,而技術創新正成為企業分化的核心變量。

美國PPG工業以28%的全球份額領跑,其"AI色彩匹配系統"將調色誤差從ΔE≤2.5降至ΔE≤0.8,配合"AR虛擬調色系統",調色時間從2小時縮短至8分鐘,精準匹配特斯拉Cybertruck等個性化車型的"高光金屬漆"需求;德國巴斯夫依托"生物基樹脂技術",開發出碳足跡降低80%的EcoPaintJet產品,獲特斯拉、寶馬訂單,其"量子點光譜分析儀"更將修復合格率提升至99.9%;中國東來技術則以"5G+智能噴涂機器人"實現效率3倍提升,在東南亞、中東市場占有率超70%,"水性雙組分聚氨酯"成本較溶劑型降低40%,成為新興市場的"性價比之王"。

從PPG的"納米自修復涂層"(劃痕48小時自動修復,壽命延長至15年)到巴斯夫的"絕緣涂層"(防止新能源車電池熱失控),再到日本立邦的"電磁屏蔽涂層"(降低車內輻射90%),技術創新已從"基礎性能優化"轉向"功能場景定制",企業競爭的邊界正從"產品"擴展至"技術生態"。

區域分化:需求差異下的"技術路線圖"

不同區域的消費需求與政策導向,正在催生差異化的技術創新路徑。

北美市場是高端定制的"試驗田"。美國作為全球最大汽車后市場(2024年修補涂料規模58億美元,占全球35%),連鎖維修企業Service King、Caliber通過"定制化配方+全鏈路數字化"構建壁壘——水性涂料提供16萬種顏色選擇,配套"在線預約-進度追蹤-電子質保"系統,精準滿足消費者對"個性化外觀+快速交付"的需求。

歐洲市場則是環保認證的"高地"。德國、法國企業主導低碳技術研發,巴斯夫生物基樹脂產品獲歐盟"搖籃到搖籃"金級認證;荷蘭帝斯曼開發"絕緣涂層"用于大眾ID.系列,瑞典宜家推出"可降解修補涂料"(模塊化包裝回收率99%),將環保屬性從"合規要求"升級為"品牌溢價"的核心要素。

亞太市場正成為"成本與新興應用的雙突破口"。中國憑借產能與成本優勢,2024年出口量占比達60%,東來技術的"光伏儲能噴房"使單店能耗降低60%,在綠色門店認證中通過率100%;日本企業則通過"納米疏水技術"開發自清潔涂料,用于豐田普銳斯等車型,精準應對東南亞、中東等新興市場的高溫多雨氣候需求。

技術革命:精準化、功能化、智能化的"三重躍遷"

如果說需求與競爭是產業的"表層動力",那么技術革命則是推動其從"量變"到"質變"的"底層代碼"。

精準化:AI與數字孿生技術正在終結"人工調色"時代。德國KUKA的"數字孿生噴涂系統"實時監控256個工藝參數,色差率從3%降至0.1%;中國雅圖高新引入機器學習算法優化涂料流變性能,橘皮現象發生率降低85%,讓"一鍵調色"從概念變為現實。

功能化:單一防護功能正在被"多效協同"取代。日本立邦的"電磁屏蔽涂層"降低車內輻射90%,美國Axalta的"相變材料涂層"自動調節車身溫度(空調能耗降20%),更前沿的"自供電涂層"通過壓電效應為車載傳感器供電,涂料正從"被動防護"升級為"主動賦能"。

智能化:物聯網技術賦予涂料"感知力"。瑞士Sika的"應變傳感涂層"可提前30天預警車身結構損傷,中國金力泰的"濕度響應涂層"遇水自動膨脹形成密封層(防銹效率提升95%),涂料不再是"靜態材料",而是成為汽車"健康監測"的智能終端。

可持續發展:重構汽車后市場的"綠色價值網絡"

環保從來不是行業的"負擔",而是重構價值鏈的"鑰匙"。

在生產端,閉環回收系統使廢涂料回收利用率達98%,單噸產品碳排放較傳統工藝降低82%;在消費端,替代1噸溶劑型涂料可減少VOC排放2.3噸、二氧化碳排放18萬噸;在社會端,非洲汽車維修中水性涂料普及使維修工職業病發病率降低60%,惠及超500萬從業者。這場綠色變革,正在從"企業責任"轉化為"商業價值"——消費者愿為環保產品支付15%-20%的溢價,車企將"綠色供應鏈"納入核心考核指標,涂料企業的ESG評級直接影響其市場競爭力。

未來十年:從"工業耗材"到"智能材料中樞"的關鍵躍遷

盡管前景廣闊,行業仍面臨三大挑戰:原子層沉積(ALD)技術可能顛覆現有噴涂工藝,歐盟碳關稅使中國產品成本增加25%,鈦白粉價格年波動率超35%。但破局之道已然清晰:

深化產學研合作:與中科院過程所共建"綠色涂料創新中心",突破"生物基固化劑"等技術瓶頸。

布局新興市場:重點開拓東南亞、中東,開發適配當地氣候的定制化產品(如耐高溫、抗鹽霧涂料)。

構建標準體系:牽頭制定汽車修補涂料國際標準,掌握行業話語權。

結語:

從"車身美容"到"智能材料中樞",汽車修補涂料的裂變,是技術創新對傳統產業的"降維打擊",更是綠色轉型對行業生態的重構。當AI數字孿生、納米自修復、生物基降解技術持續突破,一個更智能、更綠色、更可持續的產業新生態正在形成。未來十年,這個曾被視為"配角"的領域,或將超越"工業耗材"的定位,成為汽車產業綠色轉型的"關鍵樞紐"——畢竟,在一個年規模超萬億的市場中,每一次技術迭代,都可能孕育出下一個行業巨頭。

突破與革新:2025年水性聚氨酯涂料技術進階之路!

突破與革新:2025年水性聚氨酯涂料技術進階之路!

低空經濟起飛在即:涂料行業如何搶占技術制高點?

低空經濟起飛在即:涂料行業如何搶占技術制高點?

中國UV涂料市場的“光速”突圍與未來密碼!

中國UV涂料市場的“光速”突圍與未來密碼!

2025年涂層材料行業呈現“大行業、小企業”的競爭格局!

2025年涂層材料行業呈現“大行業、小企業”的競爭格局!

當涂料學會"發電":一場重構能源邊界的行業革命正在發生!

當涂料學會"發電":一場重構能源邊界的行業革命正在發生!

煥啟健康空間 創享城市更新!三棵樹煥新戰略發布會重磅發聲

煥啟健康空間 創享城市更新!三棵樹煥新戰略發布會重磅發聲

涂料展丨2025中國國際涂料博覽會在上海盛大啟幕

涂料展丨2025中國國際涂料博覽會在上海盛大啟幕

綠色煥新共繪未來 三棵樹亮相2025中國涂博會

綠色煥新共繪未來 三棵樹亮相2025中國涂博會

以“更健康的中國漆”繪就綠色智造畫卷 三棵樹入選工信部“工業圖強”優秀案例

以“更健康的中國漆”繪就綠色智造畫卷 三棵樹入選工信部“工業圖強”優秀案例

泉州范式加速全國復制 三棵樹“馬上住”煥新進入爆發期

泉州范式加速全國復制 三棵樹“馬上住”煥新進入爆發期

莆田家居迎盛事:首屆“梧桐獎”揭曉設計精英,三棵樹高端全屋定制新店啟航

莆田家居迎盛事:首屆“梧桐獎”揭曉設計精英,三棵樹高端全屋定制新店啟航

基于專利信息的水性聚氨酯全球發展現狀及對策分析

基于專利信息的水性聚氨酯全球發展現狀及對策分析

消泡劑在工程機械高光粉末中的選擇與應用

消泡劑在工程機械高光粉末中的選擇與應用

碳中和浪潮下,印尼風電涂料市場:新興藍海正待破局!

碳中和浪潮下,印尼風電涂料市場:新興藍海正待破局!