李德斌,郭俊*,范國棟,賀玉平,陳翔宇,朱清華

(株洲飛鹿高新材料技術股份有限公司,湖南株洲412007)

摘要:以水性丙烯酸防腐涂料為基礎,通過測試防閃銹性、耐水性、耐中性鹽霧性和電化學阻抗等研究了pH、緩蝕劑和復配緩蝕劑對水性涂料防閃銹性的影響。結果表明:pH對水性涂料的防閃銹性影響較大,當pH>9.3時,可以逐漸抑制閃銹的發生,但pH調節劑添加量大時對涂膜的耐水性影響較大;使用單一緩蝕劑,對水性涂料的防閃銹性和耐腐蝕性難以起到平衡的作用,而復配不同類型緩蝕劑,可以起到良好的防閃銹作用,還能減輕對涂膜耐腐蝕性的影響;復配緩蝕劑添加量為0.4%時,可達到綜合性能優于市售防閃銹劑的效果。

關鍵詞:水性涂料;防腐;閃銹;pH;緩蝕劑

參考文獻規范著錄格式:

李德斌,郭俊,賀玉平,等. 水性防腐涂料防閃銹性的研究[J]. 涂料工業,2023,53(3):43-50.

LI D B,GUO J,HE Y P,et al. Study on flash rust resistance of waterborne anti-corrosive coatings[J]. Paint & Coatings Industry,2023,53(3):43-50.

隨著水性工業涂料的發展,水性涂料與溶劑型涂料的理化性能差異逐漸縮小,但是兩者的施工性能卻存在明顯的差距,這導致水性涂料無法全面替代溶劑型涂料,最主要的原因是水性涂料組成中含有水涂料在線coatingol.com。水的存在,導致水性工業涂料極易閃銹,閃銹是水性涂料特有的現象。閃銹指水性涂料涂裝到金屬基材上,在干燥過程中涂層表面出現銹斑的現象,這是由于水和氧氣的存在,以及碳鋼表面的不均勻性,導致金屬基材表面形成了大量的原電池,使得基材表面發生電化學腐蝕,表現為閃銹。在水性涂料施工過程中,閃銹會嚴重影響涂膜的性能,使得涂膜與基體的結合能力下降,嚴重影響涂膜對金屬的防腐作用等。

因此,選擇合適的防閃銹劑對提升水性防腐涂料的防閃銹性有很大的作用。防閃銹劑主要由緩蝕劑組成,最初的緩蝕劑以鉻酸鹽、重鉻酸鹽、亞硝酸鈉為主,這些緩蝕劑對抑制閃銹的作用十分高效,但是對環境污染很大,對人體有毒。新型防閃銹劑的研究和開發是水性工業涂料研究的重點之一。胡鵬程等在專利CN111876006A中由咪唑啉離子液體、三氮唑離子液體、季銨鹽離子液體、有機磷酸鹽、炔醇和去離子水制備防閃銹劑,該防閃銹劑具有防閃銹效果好、添加量少的特點。鐘鷗等以鉬酸鹽、苯甲酸鹽和聚苯胺水性液體制備了水性環氧樹脂涂料用防閃銹劑,該防閃銹劑與水性環氧樹脂相容性好并且有效抑制閃銹。Gichuhi等采用有機胺與有機羧酸制備出的環保型防閃銹劑不僅可以保護黑色金屬和有機金屬,而且對漆膜的光澤沒有影響。Vesely等采用水溶堿性納米硅酸鹽作為防閃銹劑,利用納米硅酸鹽形成的堿性環境,溶液中氧氣會使金屬表面鈍化從而形成保護膜達到抑制閃銹的目的。

本實驗以水性丙烯酸防腐涂料為基礎,選取了鉬酸鹽、苯甲酸鹽、苯并三氮唑3種緩蝕劑,同時由于體系pH也會影響涂膜的閃銹,因此選擇有機胺作為pH調節劑,探討了水性涂料配方中pH調節劑、緩蝕劑及復配緩蝕劑對水性涂料防閃銹和耐腐蝕性的影響,以期制備一款環保型防閃銹劑,替代常用的亞硝酸鹽類防閃銹劑。

1 實驗部分

1.1 主要原料與設備

水性苯丙乳液719K:巴德富;鈦白粉、沉淀硫酸鋇、滑石粉、硫酸鋇、磷酸鋅:國產,市售;增稠劑BorchiGel 0620:OM Group;分散劑TEGO 760w、潤濕流平劑TEGO 4100、消泡劑TEGO 901W:迪高;防沉劑WT105A:海名斯;助溶劑:工業級,廣州化學試劑廠;苯并三氮唑、鉬酸鹽、苯甲酸鹽:阿拉丁;N,N-二甲基乙醇胺(DMEA),亞硝酸鈉,防閃銹劑1#、2#、3#:市售。鹽霧試驗箱:廣州標格達精密儀器;電化學工作站CS350:武漢科斯特儀器有限公司。

1.2 水性丙烯酸防腐涂料的制備

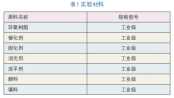

按照表1基礎配方依次在調漆罐中加入水、分散劑、消泡劑、潤濕劑,控制分散機低速(100~400 r/min)分散10 min;之后再向調漆罐中加入防沉劑與顏填料,高速(800~1 200 r/min)分散5 min 后將漿料研磨1 h,細度≤40 μm;隨后向調漆罐中依次加入苯丙乳液、成膜助劑、pH 調節劑和防閃銹劑,低速分散15 min;最后添加增稠劑調節涂料黏度,中速(400~800 r/min)分散15 min,調節黏度合格后取出,制得水性丙烯酸防腐涂料。

表1 水性丙烯酸防腐涂料的基礎配方

Table 1 Formulation of anti-flash rust waterborne acrylic coatings

1.3 漆膜的制備

通過空氣噴涂方式,將水性丙烯酸防腐涂料噴涂至碳鋼板上,在常溫下養護7 d,干膜厚度為50 μm。

1.4 性能測試

防閃銹性:將涂料滴加在冷軋鋼板上,立刻將鋼板放置于相對濕度>95%、溫度25 ℃的密閉環境中24 h,目測銹蝕程度。以單位面積銹點個數將防閃銹性劃分為5級:0級最佳,為無缺陷;銹點≤2個為1級;2個<銹點≤5個為2級;5個<銹點≤10個為3級;10個<銹點≤20個為4級;銹點>20個為5級,結果最差。

電化學測試:參比電極是飽和氯化銀電極,輔助電極是面積為1 cm2 的鉑電極,工作電極的面積為1 cm2,測試溶液是3%NaCl溶液,在振幅為10 mV的條件下,掃描區間為10-2~105 Hz。測試過程中,整個裝置處于法拉第電池屏蔽箱中。

按GB/T 1763—1979檢測耐鹽水性,溶液為3%NaCl溶液;按GB/T 1733—1993檢測耐水性,水溫可調節至50 ℃加速測試;按GB/T 1771—2007檢測耐中性鹽霧性,按GB/T 6461—2022進行保護評級的評定;早期耐水性:根據實際施工應用情景,噴涂完后涂層在常溫條件下養護6 h,淋水測試耐水性。

2 結果與討論

2.1 pH 對漆膜防閃銹和耐腐蝕性的影響

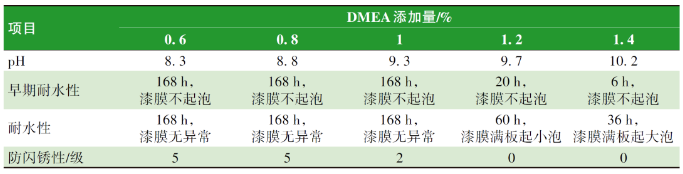

根據金屬腐蝕的原電池反應機理,堿性條件可以抑制電化學腐蝕反應,因此可以在一定程度上抑制閃銹的發生。在水性涂料中,通常使用pH調節劑來調節水性涂料的pH,間接抑制閃銹的發生。本實驗使用DMEA來調節水性丙烯酸涂料的pH,考察pH對漆膜防閃銹性的影響,實驗結果如表2所示。

表2 pH 對漆膜防閃銹性和耐腐蝕性的影響

Table 2 Effect of pH value on anti-corrosion properties of paint films

從表2可知,DMEA 添加量為1%、pH為9.3時,閃銹現象得到明顯抑制,pH≥9.7時,無閃銹現象發生,但是耐水性和早期耐水性卻明顯下降,因此DMEA添加量1%,pH控制在9.3較合適。

2.2 單一緩蝕劑對防閃銹性的影響

2.2.1 鉬酸鹽

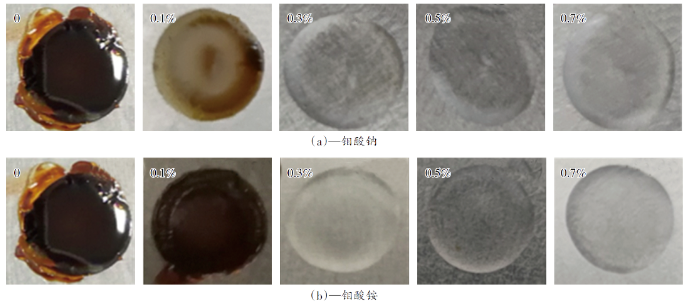

分別將鉬酸鈉和鉬酸銨添加到乳液中,考察兩者對防閃銹性的影響,結果如圖1所示。

圖1 鉬酸鈉、鉬酸銨用量對漆膜防閃銹性的影響

Fig. 1 Effect of sodium molybdate and ammonium molybdate dosage on flash rust resistance of coating

從圖1可以看出,隨著鉬酸鈉、鉬酸銨添加量的增加,閃銹程度逐漸減弱,直到最后沒有出現閃銹,這是因為鉬酸鹽用量越多,初期形成的鈍化膜越快且越致密,銹蝕程度越輕。當添加量為0.1%時,添加鉬酸鈉的漆膜的銹蝕程度比添加鉬酸銨的輕,這是因為起緩蝕作用的是鉬酸根,MoO42-與Fe2+結合為FeMoO4沉積在基材表面,然后不斷使FeOOH逐漸向穩定晶型Fe2O3轉化,最后在基材表面形成[Fe-MoO4-Fe2O3],起到緩蝕的作用;鉬酸銨是弱酸弱堿鹽,水解程度大于鉬酸鈉,鉬酸根的濃度也低,所以抑制閃銹的效果也較差。由于0.3%的鉬酸鈉和鉬酸銨已經可以抑制閃銹,因此固定添加量為0.3%,考察鉬酸鈉和鉬酸銨對漆膜耐腐蝕性的影響,結果見表3。

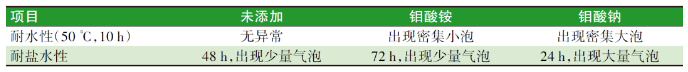

表3 鉬酸鈉與鉬酸銨對漆膜耐腐蝕性的影響

Table 3 Effect of sodium molybdate and ammonium molybdate on the anti-corrosive proprties of paint films

從表3可以看出,添加鉬酸銨和鉬酸鈉均使漆膜的耐水性變差,都發生了起泡,與鉬酸銨相比,由于鉬酸鈉的電離程度更高,因此水的滲透速度也更快,起的泡也會更大。鹽水浸泡的結果同樣顯示了添加鉬酸鈉的漆膜由于電離程度高,導致其在24 h時就出現大量的氣泡。

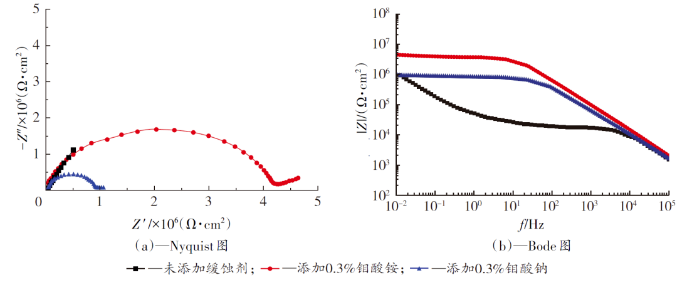

圖2是將分別添加鉬酸鈉和鉬酸銨的漆膜在鹽水中浸泡72 h后測得的阻抗譜圖。

圖2 添加不同緩蝕劑漆膜的阻抗譜

Fig. 2 Impedance spectra of paint films with different corrosion inhibitor

從圖2(a)可以看出,添加鉬酸鹽的漆膜在高頻區的容抗弧直徑比未添加緩蝕劑的大,原因是鉬酸根的緩蝕作用提升了漆膜的防腐效果。添加鉬酸銨的漆膜高頻區的容抗弧大于添加鉬酸鈉的容抗弧,這是由于鉬酸鈉電離程度高,水滲透速度更快,導致腐蝕嚴重。漆膜在浸泡72 h 后均出現了擴散的斜線,此時漆膜表面已經起泡。由圖2(b)可以看出添加鉬酸銨的漆膜在0.01 Hz的阻抗大約為5.0×106 Ω·cm2,高于添加鉬酸鈉和未添加緩蝕劑的漆膜,說明添加鉬酸銨可以提升漆膜的防腐效果。鉬酸鈉在0.3% 添加量時漆膜的防閃銹性略佳,但對耐腐蝕性有明顯的負面影響,因此選擇耐水性好的鉬酸銨作為水性防腐涂料的緩蝕劑更佳。

2.2.2 苯甲酸鹽

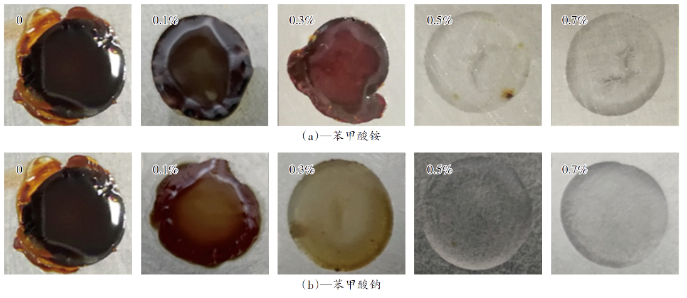

苯甲酸鹽因其環保性和緩釋作用,常被用來與亞硝酸鈉復配制備防閃銹劑。本實驗將苯甲酸銨和苯甲酸鈉分別添加到乳液中,考察兩者對漆膜防閃銹性的影響,實驗結果如圖3所示。

圖3 苯甲酸銨、苯甲酸鈉用量對漆膜防閃銹性的影響

Fig. 3 Effect of ammonium benzoate and sodium benzoate dosage on flash rust resistance of coating

從圖3可以看出,隨著苯甲酸銨與苯甲酸鈉添加量的增加,閃銹程度逐漸減弱,直到最后無閃銹出現,這是因為隨著苯甲酸鹽用量的增加,苯甲酸根離子與鐵形成的絡合物鈍化膜更加致密,銹蝕程度更輕。當添加量為0.3%時,添加苯甲酸鈉的漆膜銹蝕程度比添加苯甲酸銨的輕,當添加量為0.5%時,添加苯甲酸鈉的漆膜已經觀察不到銹點,但添加苯甲酸銨的漆膜還有明顯的銹點,原因是苯甲酸銨是弱酸弱堿鹽,水解程度大于苯甲酸鈉,因此添加苯甲酸鈉的乳液中苯甲酸根濃度高,抑制閃銹的效果也較好。對比添加量為0.7%時,兩者對漆膜耐腐蝕性的影響,結果如表4和圖4所示。

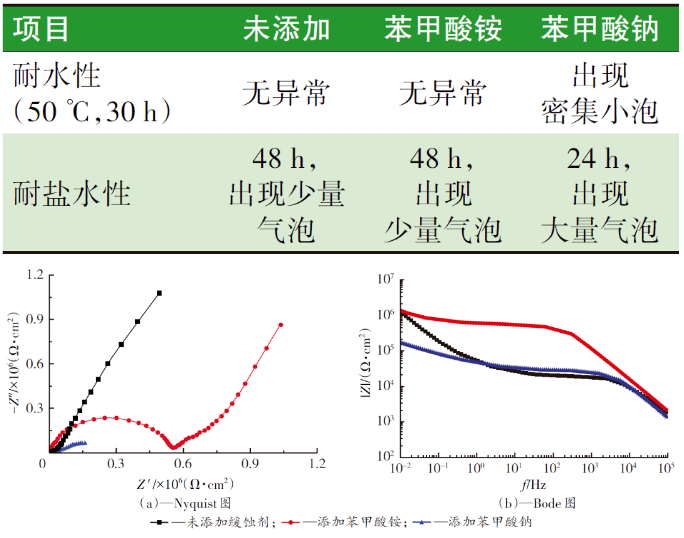

表4 苯甲酸銨與苯甲酸鈉對漆膜耐腐蝕性的影響

Table 4 Effect of ammonium benzoate and sodium benzoate on anti-corrosion properties of paint films

圖4 添加不同緩蝕劑漆膜的阻抗譜

Fig. 4 Impedance spectra of paint films with different corrosion inhibitor

由表4可以看出,添加苯甲酸鈉使漆膜的耐水性變差,漆膜發生了起泡,但添加苯甲酸銨的漆膜沒有起泡。苯甲酸銨為弱酸弱堿鹽且苯甲酸銨在常溫下儲存會有氨氣放出,因此在漆膜的干燥過程中,苯甲酸銨通過不斷的水解,苯甲酸根轉變為微溶的苯甲酸,銨根也會不斷水解最終伴隨水一起揮發,因此對漆膜耐水性沒有產生明顯影響。但苯甲酸鈉相比于苯甲酸銨的電離程度更高,且有鈉離子殘留在漆膜中,所以水在漆膜中的滲透速度也更快。鹽水浸泡的結果顯示了添加苯甲酸鈉的漆膜起泡速度快于未添加緩蝕劑的漆膜和添加苯甲酸銨的漆膜,這是由于苯甲酸鈉的電離程度高導致鹽水滲透過快。

由圖4(a)可以看出,添加苯甲酸銨的漆膜在高頻區的容抗弧直徑最大,這是因為苯甲酸根的緩蝕作用提升了漆膜的防腐效果。添加苯甲酸鈉的漆膜高頻區的容抗弧最小,原因是苯甲酸鈉電離程度高,鹽水滲透速度更快,導致腐蝕嚴重。漆膜在浸泡72 h后均出現了擴散的斜線,此時漆膜表面已經起泡。由圖4(b)可以看出,添加苯甲酸銨的漆膜和未添加緩蝕劑的漆膜在0.01 Hz 的阻抗大約為106 Ω·cm2,而添加苯甲酸鈉的漆膜在0.01 Hz的阻抗為2×105 Ω·cm2左右,可見添加苯甲酸鈉降低了漆膜耐腐蝕性。

2.2.3 苯并三氮唑(BTA)

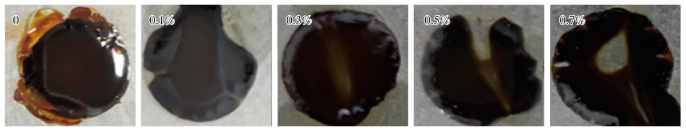

苯并三唑因具有能減少腐蝕介質與金屬基材接觸和增強緩蝕劑的吸附能力,也會作為緩蝕劑使用。本實驗將BTA添加到乳液中,考察BTA用量對閃銹的影響,實驗結果如圖5所示。

圖5 BTA用量對漆膜防閃銹性的影響

Fig. 5 Effect of BTA dosage on flash rust resistance of coating

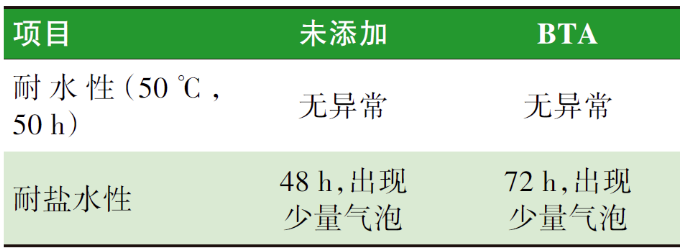

從圖5可以看出,隨著BTA添加量的增加,閃銹程度逐漸減弱,添加量達到0.7%時,閃銹程度依然很嚴重。這是因為BTA在基材表面形成的吸附膜是通過化學吸附形成的,這種吸附存在一定的缺陷,不能很好地保護基材,所以BTA單獨使用對基材的閃銹抑制作用有限。同樣,本研究也考察了BTA對漆膜耐腐蝕性的影響。由于單一添加BTA時,其添加量對防閃銹的作用不明顯,故設定BTA的添加量為0.1%,考察對漆膜耐腐蝕性的影響,結果如表5所示。

表5 BTA 對漆膜耐腐蝕性的影響

Table 5 Effect of BTA on the anti-corrosion properties of paint films

從表5可以看出,添加BTA的漆膜耐水性無明顯變化,但是耐鹽水性有所提高,原因是BTA在水中的溶解度很低,不會影響耐水性,但是其同時有一定的吸附作用,提升了耐鹽水性。

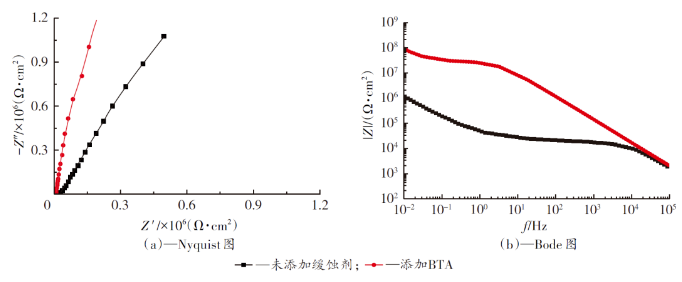

圖6是將漆膜在鹽水中浸泡72 h后測得的阻抗譜圖。

圖6 漆膜的電化學阻抗譜

Fig. 6 Impedance spectrum of paint films

從圖6(a)可以看出,添加BTA的漆膜在高頻區的容抗弧直徑比未添加的大,這是因為BTA的緩蝕作用提升了漆膜的防腐效果。漆膜在浸泡72 h后均出現了擴散的斜線,此時漆膜表面已經起泡。由圖6(b)可以看出,添加BTA的漆膜在0.01 Hz的阻抗大約為108 Ω·cm2,而未添加緩蝕劑的漆膜在0.01 Hz的阻抗為106 Ω·cm2左右,可見添加BTA提升了漆膜耐腐蝕性。

2.3 復配防閃銹劑對閃銹的影響

從前文可以看見,3種類型的防閃銹劑單獨使用時各有優缺點,因此將這3 種形成不同保護膜的緩蝕劑進行復配,利用它們的協同效應來提升防閃銹能力,同時不會影響漆膜的耐腐蝕性。

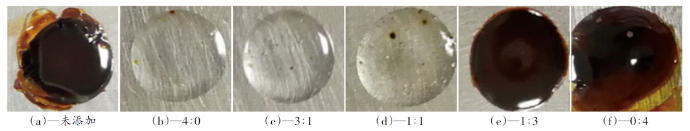

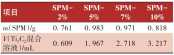

復配緩蝕劑的添加量為0.4%,其中鉬酸銨占比20%(前期預實驗結果),研究苯甲酸銨和BTA不同比例時漆膜的防閃銹性和耐腐蝕性,實驗結果如圖7和表6所示。

圖7 苯甲酸銨與BTA的質量比對漆膜防閃銹性的影響

Fig. 7 The effect of different ratios of ammonium benzoate and BTA on flash rust resistance of coating

表6 苯甲酸銨與BTA 質量比對漆膜耐腐蝕性的影響

Table 6 Effect of the ratio of ammonium benzoate and BTA on the anticorrosive properties of the paint films

從圖7可以看出,隨著苯甲酸銨比例增加,基材表面閃銹減輕,說明苯甲酸銨的防閃銹性優于BTA,和上述結果一致。

由表6可以看出,不同苯甲酸銨與BTA比例均會引起漆膜起泡,原因是鉬酸銨的水溶性導致漆膜耐水性變差。苯甲酸銨與BTA比例為3∶1時,漆膜耐鹽水性和耐中性鹽霧性最佳。

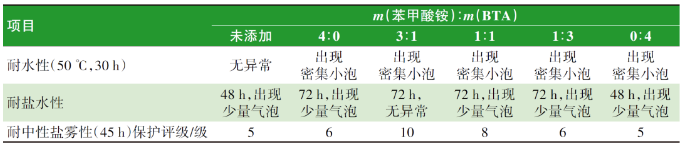

圖8是添加了上述比例緩蝕劑的漆膜在鹽水中浸泡72 h后測得的電化學阻抗譜。

圖8 緩蝕劑不同比例的漆膜阻抗譜

Fig. 8 Impedance spectra of paint films with different proportions of corrosion inhibitor

從圖8(a)可以看出,隨著BTA比例增加,漆膜在高頻區的容抗弧直徑先增大后減小,當苯甲酸銨與BTA質量比為3∶1時,漆膜在高頻區的容抗弧直徑最大。由圖8(b)也可以看出,隨著BTA比例增加,漆膜在0.01 Hz的阻抗先增大后減小,當苯甲酸銨與BTA質量比為3∶1時,漆膜阻抗最大,約5×108 Ω·cm2,此時漆膜的防腐效果最好。綜上所述,苯甲酸銨與BTA的質量比確定為3∶1。

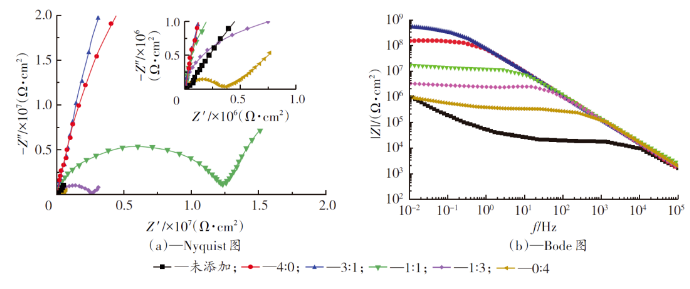

2.4 復配防閃銹劑與市售防閃銹劑的對比

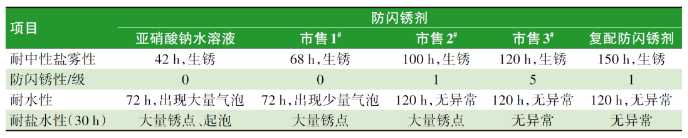

固定防閃銹劑添加量為0.4%,對比復配防閃銹劑和市售防閃銹劑對漆膜耐腐蝕性的影響,結果如表7所示。

表7 不同防閃銹劑對漆膜耐腐蝕性影響

Table 7 Effect of different anti-flash rust inhibitor on the anti-corrosion properties of paint films

由表7的結果可以看出,添加亞硝酸鈉40%水溶液與市售1#的漆膜耐腐蝕性最差,主要是由于亞硝酸鹽極好的水溶性損害了漆膜的耐腐蝕性。市售3#與市售2#均含有機緩蝕劑物和亞硝酸鹽,有機鋅螯合物可以離解出有機酸根離子和鋅離子,其中有機酸根離子可以作為陽極緩蝕劑,與鐵離子絡合,鋅離子可以作為陰極緩蝕劑,與氫氧根結合,沉積在基材表面,具有非常好的協同效果,同時因為亞硝酸鹽的含量少,水溶性較低,因此添加市售3#與市售2#的漆膜耐腐蝕性要好于添加亞硝酸鈉40%水溶液的漆膜。添加市售3#的漆膜防腐效果好于市售2#的原因是由于市售3#中亞硝酸鹽含量少,只有2%左右,相對應的其防閃銹性不佳。復配防閃銹劑通過3種不同緩蝕劑復配,三者之間相互協同,保證了漆膜有較好的耐水性,防閃銹性也能達到較好的水平,和市售2#效果相當,耐鹽水性更優。

研究了pH、緩蝕劑對水性防腐涂料防閃銹性和耐腐蝕性的影響,結論如下:

(1)調節pH對水性涂料的防閃銹性影響較大,當pH在9.7以上時,能明顯抑制閃銹的發生,但是對漆膜的耐水性影響較大。

(2)使用單一緩蝕劑,難以平衡漆膜的防閃銹性和耐腐蝕性。通過緩蝕劑的復配,利用不同類型的環保緩蝕劑的協同效應,提高了漆膜的防閃銹性,同時減輕對漆膜耐腐蝕性的影響。復配緩蝕劑添加量為0.4%時,可達到的綜合性能優于市售防閃銹劑的效果。

文章來自《涂料工業》2023年第3期

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

建筑涂料、工業涂料有害物質限量強制性國家標準升級

建筑涂料、工業涂料有害物質限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析

戶內低溫消光平面粉末的制備及影響因素的探討

戶內低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

多功能復合金屬涂層損傷檢測與評價研究進展

多功能復合金屬涂層損傷檢測與評價研究進展

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?