在全球“雙碳”目標加速推進與汽車產業向綠色化、低碳化轉型的背景下,傳統汽車涂裝工藝的高能耗、高排放問題日益凸顯。近日,由國內科研團隊主導的“汽車水性低溫一體化涂裝材料的開發及應用研究”項目正式通過權威鑒定。鑒定委員會一致認為,該項目技術成功破解了汽車金屬與非金屬件一體化涂裝的行業難題,為我國汽車涂裝產業綠色升級注入了強勁動能。

自主材料體系:從“卡脖子”到“自主可控”

項目團隊自主開發的水性低溫導電底漆樹脂、無機淺色導電粉體等核心材料,已成功應用于WPS-01C、WPQ-01C等系列非金屬件用水性導電底漆,適用于ABS、PP、SMC等不同基材,擁有具有良好的耐水性、耐化學品性及與面漆配套性,降低了對面漆色差的影響。與進口低溫溶劑型樹脂體系、導電填料對比,在保證技術參數有所增強的情況下,還能大幅降低材料成本,具有廣闊的市場前景。

一體化涂裝:降本、節能、提效的“三重突破”

傳統工藝中,金屬件與非金屬件因固化溫度差異,需分線生產,產線投資與能耗居高不下。而該項目技術將涂裝烘烤溫度從140℃降至80℃,不僅能耗降低46%,更實現了金屬與非金屬件的共線涂裝,產線投資可節約15%。此外,低溫烘烤還大幅減少了高溫對汽車零部件(如塑料飾件、電子元件)的形變影響,加工精度得以提升,為整車裝配質量的穩定性提供了保障。更值得關注的是環境效益:低溫工藝還能有效減少涂料中VOCs的揮發,配合水性體系的環保特性,真正實現了“綠色制造”。

賦能產業升級:為中國汽車綠色發展寫下注腳

隨著汽車更新迭代加速,新能源汽車市場爆發,高品質環保涂裝材料需求激增,這項技術可謂生逢其時。該項目的技術體系為我國汽車產業提供了“降本、增效、綠色”的系統解決方案:通過降低能耗與投資成本,助力企業提升競爭力。通過提升涂裝質量,推動整車品質升級。通過減少碳排放,契合“雙碳”戰略需求。它不僅是一項材料的革新,更是一場面向未來的產業革命。

從“高溫烘烤”到“低溫共線”,從“依賴進口”到“自主可控”,“汽車水性低溫一體化涂裝材料的開發及應用研究”項目,正以技術創新為筆,在中國汽車產業的綠色畫卷上書寫下濃墨重彩的篇章。

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

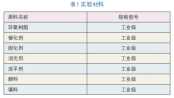

建筑涂料、工業涂料有害物質限量強制性國家標準升級

建筑涂料、工業涂料有害物質限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析

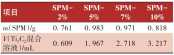

戶內低溫消光平面粉末的制備及影響因素的探討

戶內低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

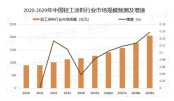

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

多功能復合金屬涂層損傷檢測與評價研究進展

多功能復合金屬涂層損傷檢測與評價研究進展

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?