摘要

摘要:本文旨在研究不同催化劑含量及不同環氧當量樹脂對環氧-雙氰胺這類低溫固化粉末品質的影響。得出:不同催化劑含量引起涂膜表面光澤、流平的變化情況,隨著催化劑含量增加,涂膜表面光澤隨之升高;低環氧當量樹脂會提高反應活性和交聯密度,增強機械性能。

0.引言

粉末涂料作為一種環保型涂層材料,近年來得到了廣泛應用。與傳統的液體涂料相比,粉末涂料的環保性更好,因其在涂裝過程中不會產生溶劑揮發的VOC(揮發性有機化合物),減少了對環境的污染[1-2]。隨著科技的發展,粉末涂料的應用領域不斷拓寬,特別是低溫固化粉末涂料在高能效和環保需求的推動下,成為當前研究的重點。目前,低溫固化粉末涂料技術已經趨于成熟,并逐步實現商業化應用。各大化工企業和研究機構紛紛推出了低溫固化產品線,以應對市場需求。特別是在歐洲和北美等環保法規嚴格的地區,低溫固化粉末涂料因其節能環保的特性,成為涂裝行業的首選。

隨著粉末涂料多樣性的增加,市場需求不再滿足于高光澤表面效果,更希望在戶內產品上,尤其是家具家電中使用低光澤的產品。目前在家具行業使用最為廣泛的材料是中密度纖維板(MDF),其具有板材結構均勻、密度適中、尺寸穩定性好、形變量小、內部粘結強度大等最優異的性能[3]。隨著全球對VOC排放限制日趨嚴格,粉末涂料憑借接近零的VOC排放有著不錯的市場前景。隨著低溫固化粉末(120~140 ℃)以及IR固化方式的成熟,粉末涂料正在成為MDF板材的主流表面處理方式。在以金屬基材為主的戶內家電行業中,為了達到節能減排和美術效果的目的,粉末涂料的應用也趨向于低溫化、啞光化。

目前戶內低溫消光主要的制作工藝為在純環氧體系中加入丙烯酸類物質作消光劑,使光澤達到10以下,然而環氧體系存在黃變、硬度低等諸多問題。而在聚酯/環氧混合體系中,低溫固化消光劑產品還處于研制階段。本文將主要研究在環氧-雙氰胺體系下不同影響因素對粉末涂料的表面狀態及機械性能的影響。

1.實驗部分

本研究通過選用低黏度環氧樹脂與特殊固化劑搭配低溫消光劑制備戶內低溫消光平面粉末涂料,并對比了不同催化劑用量下的性能及表面變化情況。

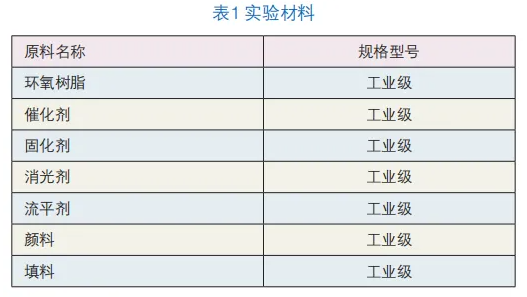

1.1 實驗原材料

1.2 實驗設備

1.3 主要性能測試方法及標準

2.實驗方法

2.1 添加不同含量催化劑的低溫啞光平面粉末制備

按照配方設計稱量原材料,混合均勻后經過雙螺桿擠出機擠出,待冷卻壓片后采用旋風分級磨高速破碎并篩選出合適規格粒徑,從而制備出不同催化劑含量的樣粉;鋁制待測樣板分別通過160 ℃/15 min及130 ℃/15 min烘箱烘烤后得到,MDF樣板通過預處理后經紅外烤爐130 ℃/3 min烘烤制備。最后通過目視觀察表面效果以及色差儀測試不同溫度烘烤后的黃變情況。

2.2 不同環氧當量的環氧樹脂制備低溫啞光平面粉末

換用不同環氧當量樹脂設計配方,按比例稱量、混合均勻后使用雙螺桿擠出機擠出,待冷卻壓片后采用旋風分級磨高速破碎,通過160 ℃/15 min烘箱烘烤后得到鋁制待測樣板,觀察使用不同樹脂后涂膜的表面效果及機械性能的變化情況。

3.實驗結果及分析

3.1 不同含量催化劑對涂膜表面的影響

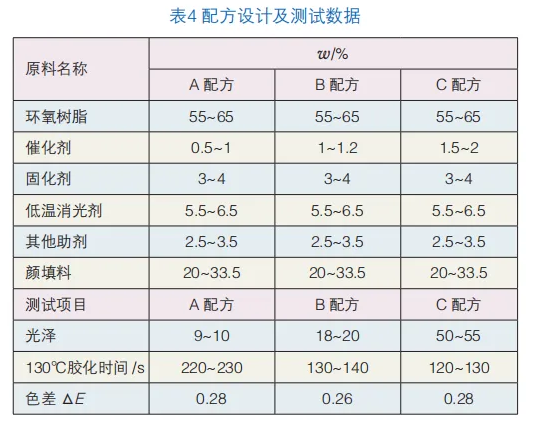

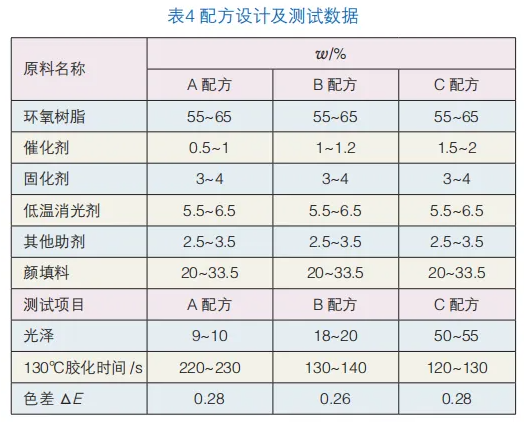

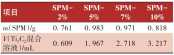

在環氧樹脂-雙氰胺這種固化體系下,催化劑的用量對最終涂膜表面的光澤及流平效果起到重要作用,本實驗探究了不同催化劑用量下,涂膜表面效果的變化情況,配方設計見表4。

測試結果如表4所示,當提高催化劑用量時涂膜光澤會相應升高;在含量<1%時,提高催化劑含量會顯著加快固化體系的反應速度,同時小幅度的升高光澤;繼續添加催化劑至1.5%~2.0%后膠化時間減少約10 s,但光澤上升至50~55且表面流平變差;由此推測在環氧-雙氰胺固化體系中隨著催化劑的添加會降低粉末內的反應時間差,從而導致涂膜光澤上升[4-5]。此外使用130 ℃/15 min烘烤的樣板作為色差測試基準與160 ℃/15 min烘烤樣板進行對比測試,色差ΔE值為0.28,說明環氧-雙氰胺的固化體系黃變程度較低。

3.2 不同環氧當量的環氧樹脂制備低溫啞光平面粉末

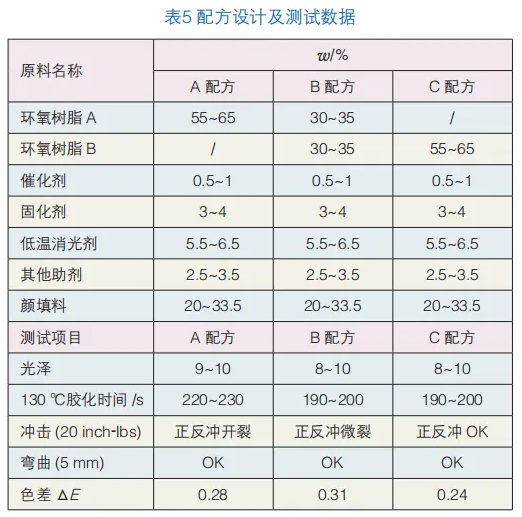

通過第一部分實驗確定了催化劑用量后,由于機械性能測試中出現沖擊開裂的情況,本實驗將選用不同環氧當量的樹脂進行測試,對比性能差異。

由表5中數據可以看出,隨著低當量環氧樹脂B的添加量增加,涂膜的機械性能逐漸提升,膠化時間降低了約半分鐘。這是由于環氧當量越低,環氧基團的密度越高,表示樹脂分子中的活性環氧基團數量相對較多。因此,低環氧當量的樹脂通常具有更高的反應活性,在固化反應中可以形成更高的交聯密度,從而提升涂層的硬度、耐化學性和機械性能。

4.結語

本文研究了影響環氧-雙氰胺體系粉末涂料性能及表面效果的因素,并對所得數據結果進行研究分析,得到以下結論:

(1) 不同含量的催化劑會影響涂膜表面效果。隨著催化劑含量的增加,粉末涂料的固化速度加快,光澤度提升。當催化劑含量超過1.5 %時,光澤大幅上升,同時表面流平性變差。

(2) 經過多次不同配方的測試,粉末在130 ℃和160 ℃不同溫度下烘烤的樣板色差變化(ΔE)結果均小于0.5,表明環氧-雙氰胺固化體系的黃變程度較低。

(3) 環氧樹脂種類會極大的影響粉末的性能及涂抹表面效果。低環氧當量的樹脂由于其更高的反應活性和交聯密度,提升了涂膜的機械性能,尤其是抗沖擊性。同時膠化時間縮短,固化效率提高。在樹脂選擇時要同時考慮粉末表面效果、反應性及儲存時間適當進行取舍。

低溫固化啞光粉末涂料憑借其節能、環保、耐用和美觀的啞光效果,逐漸在多個領域中取得了重要的應用。隨著科技的進步,低溫固化技術和啞光效果調控的不斷完善,未來低溫固化啞光粉末涂料將在熱敏基材涂裝、節能環保制造等方面發揮更大的作用。預計在不久的將來,低溫固化啞光粉末涂料將成為推動涂料行業向綠色、可持續發展的重要力量。

參考文獻:

[1] Howell D M, Sanders J D. The technology, formulation and application of powder coatings[M]. New Jersey: John Wiley & Sons Inc, 2000.

[2] 南仁植. 粉末涂料與涂裝技術[M]. 北京:化學工業出版社,2008.

[3] 史俊,崔進. 一種新型改性雙氰胺固化劑的合成及性能研究[J]. 中國膠黏劑. 2006, 15(10): 15-17.

[4] 閆承琳. 中密度纖維板靜電粉末噴涂工藝研究[D]. 北京:中國林業科學研究院,2008.[5] 李文淵,曹有名. 雙氰胺/環氧粉末涂料的研究[J]. 電鍍與裝飾. 2014, 33(18), 769-773.

來源:粉末涂料與涂裝 2024年第6期

文 / 尹仁、李雪濤 ( 老虎表面技術新材料(蘇州)有限公司 )

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

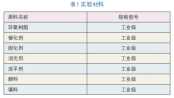

建筑涂料、工業涂料有害物質限量強制性國家標準升級

建筑涂料、工業涂料有害物質限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

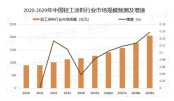

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析

戶內低溫消光平面粉末的制備及影響因素的探討

戶內低溫消光平面粉末的制備及影響因素的探討

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

廝殺慘烈的仿石漆市場,正在迎來分水嶺?

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

破解涂裝困局!我國汽車水性低溫一體化技術邁入先進行列!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

9.37億美元,3C涂料借技術創新與可持續轉型重塑電子制造競爭格局!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

船舶“隱形鎧甲”的秘密:解碼船舶涂料的關鍵作用!

中國輕工涂料:不能忽視的千億“賽道”!

中國輕工涂料:不能忽視的千億“賽道”!

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

福建日報丨踐行“雙碳”戰略:三棵樹仿石漆引領建筑涂料綠色革命

多功能復合金屬涂層損傷檢測與評價研究進展

多功能復合金屬涂層損傷檢測與評價研究進展

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?

首個低碳生物基水性木器漆行業共識,為涂料行業帶來了什么?