2025年的涂料行業,“綠色轉型”與“性能升級”的雙重命題正加速推進。在汽車、軌道交通等高端涂裝領域,水性涂料憑借低VOC排放、安全無毒的優勢,已從“替代選項”逐步成長為“主流選擇”。然而,面對嚴苛的應用場景(如高濕度、強腐蝕環境)及用戶對涂層耐久性、功能性的更高要求,水性聚氨酯(WPU)涂料的技術突破仍在持續——今年,行業在配方優化、化學改性、功能化設計等維度的研究成果,正為這一領域注入新的活力。

從“配比優化”到“性能平衡”:基礎體系的深耕

水性雙組份聚氨酯(WB 2K-PUR)作為當前水性涂料的“性能擔當”,其核心挑戰在于多元醇體系的配比與性能平衡。今年的研究中,科研團隊針對聚醚多元醇(PTMEG)與聚酯多元醇(P1012)的協同效應展開了深入探索。

傳統認知中,聚酯多元醇因分子間氫鍵密集,能顯著提升涂層的力學強度與致密性;但過量引入會因酯基親水性過強,降低涂層耐水性。研究通過實驗驗證:當P1012在多元醇體系中占比40%(g/g)時,體系實現了“黃金平衡”——氫鍵作用增強了涂層的物理交聯密度,同時親水性未過度增加,最終涂層的綜合性能(包括耐鹽霧、耐水性及拉伸強度)達到最優。這一結論為WB 2K-PUR的基礎配方設計提供了明確的指導,尤其對汽車底盤、軌道車輛金屬件等需兼顧力學與耐蝕的場景意義重大。

“剛柔并濟”:化學改性解鎖功能新邊界

如果說基礎配比優化是“微調”,那么化學改性則是水性聚氨酯的“質變”突破口。今年,兩大改性路徑尤為亮眼:

路徑一:聚硅氧烷與萜烯衍生物的“協同增能”

低表面能的聚硅氧烷(PMMS)與疏水性萜烯衍生物的結合,為水性聚氨酯注入了“超疏水+高剛性”的雙重特性。研究以3-巰基丙基甲基二甲氧基硅烷和八甲基環四硅氧烷為原料,制備端羥基聚硅氧烷(PMMS);再利用紫外光引發的“硫醇-烯點擊反應”,將丙烯酸異冰片酯(來自生物質資源莰烯的衍生物)接枝到PMMS側鏈,形成萜烯基聚硅氧烷(PMMS-I)。以此改性后的水性聚氨酯,靜態水接觸角從70.7°躍升至101.2°(接近荷葉的“超疏水”水平),吸水率從16.0%降至6.9%;同時,萜烯環的剛性結構使拉伸強度從4.70MPa大幅提升至8.82MPa。更重要的是,熱重分析顯示其熱分解溫度顯著提高,熱穩定性更優。這一改性技術為軌道交通車輛外飾件(如車頂、裙板)提供了“抗污+耐候”的一體化解決方案。

路徑二:聚亞胺交聯賦能“自修復”黑科技

自修復功能是近年涂料領域的“網紅”技術,而今年的研究將其與水性聚氨酯的力學性能結合,實現了“強性能+自愈力”的雙重突破。以聚丁二醇(PTMG)、異佛爾酮二異氰酸酯(IPDI)等為原料,引入聚亞胺(PEI)作為交聯劑制備的交聯水性聚氨酯(WPU),展現出驚人的力學表現:拉伸強度達17.12MPa,斷裂伸長率高達512.25%(接近橡膠的柔韌性)。更關鍵的是,其自修復功能在30°C下僅需24小時即可完成——修復后拉伸強度恢復至3.26MPa,斷裂伸長率仍保持450.94%。這一性能使其在汽車保險杠、軌道交通內飾等易刮擦部件中極具應用潛力,可大幅降低維護成本。

“納米級智控”:抗污涂層的“表面革命”

抗涂鴉、易清潔是高端涂層的“門面”需求。今年,一種基于“類液體PDMS納米池”的抗污涂層(NP-GLIDE)引發關注。其核心原理是通過接枝共聚物polyol-g-PDMS的結構設計,將聚二甲基硅氧烷(PDMS)側鏈接枝于水分散性多元醇主鏈,形成直徑小于30nm的“納米池”。這些納米池中的PDMS因表面富集效應,使涂層表面呈現“類液體”特性——所有表面張力高于23mN/m的試驗液體(如咖啡、油污)均能在其表面“滑落”,不留痕跡。即使硬度達3H(接近普通玻璃),涂層仍保持優異的抗沾污性。

此外,研究還提出了“物理屏障+溫和清潔”的抗涂鴉策略:通過在HDT基聚異氰酸酯中引入IPDI三聚體,提升涂層的成膜致密性,阻止涂鴉滲透;同時控制有機硅/氟鏈段在涂層表面的遷移量,確保低表面能區域的持久性。結合DMA(動態熱機械分析)對交聯密度的精準調控,以及XPS(X射線光電子能譜)對界面遷移的表征,這一技術已具備工業化落地的條件,有望成為汽車漆面、3C產品外殼的“抗污新標桿”。

結語:

2025年的水性聚氨酯涂料技術,正從“單一性能提升”邁向“多功能集成”的新階段——無論是基礎配比的優化、化學改性的突破,還是功能化設計的創新,其核心邏輯始終圍繞“環保性”與“高性能”的協同。對于汽車、軌道交通等行業而言,這些技術突破不僅意味著涂層壽命的延長、維護成本的降低,更指向“綠色制造”與“高端體驗”的雙重升級。

可以預見,隨著更多科研成果的產業化落地,水性聚氨酯涂料將在高端涂裝領域扮演更重要的角色,而這場“技術進階之路”,才剛剛開始。

突破與革新:2025年水性聚氨酯涂料技術進階之路!

突破與革新:2025年水性聚氨酯涂料技術進階之路!

低空經濟起飛在即:涂料行業如何搶占技術制高點?

低空經濟起飛在即:涂料行業如何搶占技術制高點?

中國UV涂料市場的“光速”突圍與未來密碼!

中國UV涂料市場的“光速”突圍與未來密碼!

2025年涂層材料行業呈現“大行業、小企業”的競爭格局!

2025年涂層材料行業呈現“大行業、小企業”的競爭格局!

當涂料學會"發電":一場重構能源邊界的行業革命正在發生!

當涂料學會"發電":一場重構能源邊界的行業革命正在發生!

煥啟健康空間 創享城市更新!三棵樹煥新戰略發布會重磅發聲

煥啟健康空間 創享城市更新!三棵樹煥新戰略發布會重磅發聲

涂料展丨2025中國國際涂料博覽會在上海盛大啟幕

涂料展丨2025中國國際涂料博覽會在上海盛大啟幕

綠色煥新共繪未來 三棵樹亮相2025中國涂博會

綠色煥新共繪未來 三棵樹亮相2025中國涂博會

以“更健康的中國漆”繪就綠色智造畫卷 三棵樹入選工信部“工業圖強”優秀案例

以“更健康的中國漆”繪就綠色智造畫卷 三棵樹入選工信部“工業圖強”優秀案例

泉州范式加速全國復制 三棵樹“馬上住”煥新進入爆發期

泉州范式加速全國復制 三棵樹“馬上住”煥新進入爆發期

莆田家居迎盛事:首屆“梧桐獎”揭曉設計精英,三棵樹高端全屋定制新店啟航

莆田家居迎盛事:首屆“梧桐獎”揭曉設計精英,三棵樹高端全屋定制新店啟航

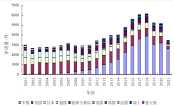

基于專利信息的水性聚氨酯全球發展現狀及對策分析

基于專利信息的水性聚氨酯全球發展現狀及對策分析

消泡劑在工程機械高光粉末中的選擇與應用

消泡劑在工程機械高光粉末中的選擇與應用

碳中和浪潮下,印尼風電涂料市場:新興藍海正待破局!

碳中和浪潮下,印尼風電涂料市場:新興藍海正待破局!