當導彈以10馬赫以上的速度劃破蒼穹,與空氣劇烈摩擦產生的氣動加熱,會在其表面形成高達數千攝氏度的“熱障”。這層看不見的“火焰戰衣”,不僅考驗著飛行器的生存能力,更直接影響著彈內精密儀器與戰斗部能否完好無損。作為對抗熱障的核心屏障,外防熱涂層已從早期簡單的“隔熱層”,演變為集高耐熱、低燒蝕、輕量化、多功能于一體的“智能防護系統”,成為戰術導彈與航天器熱防護領域的關鍵技術。

熱障危機:高速飛行的“必答題”

戰術導彈的突防能力,往往與飛行速度、射程呈正相關。但當導彈以超聲速甚至高超聲速在大氣層內飛行時,空氣分子與彈體的劇烈壓縮與摩擦,會將90%以上的動能轉化為熱能——盡管這部分能量僅占總動能的1%,卻足以讓普通金屬殼體在數秒內軟化、熔化,更遑論內部電子艙等精密設備。

以典型的近程戰術導彈為例,其頭部駐點溫度在3馬赫時可達2000℃以上,7馬赫時甚至突破3000℃。若沒有有效的熱防護,彈體結構可能在起飛段就被“燒穿”,或因內部溫度超過300℃(多數電子元件的耐受極限)導致任務失效。因此,外防熱涂層不僅是“防護盾”,更是飛行器的“生命線”。

性能進階:從“抗燒”到“全能”的技術跨越

早期防熱涂料以聚氨酯、聚硫橡膠改性環氧樹脂為基材,通過熱分解填料(如碳酸鹽)釋放氣體降低熱導率,雖能應對低速飛行(<3馬赫),但在高超聲速場景下,其熱導率高、抗沖刷能力弱的缺陷暴露無遺。

經過數十年迭代,外防熱涂層的性能已形成“三維要求”:

熱性能:需承受短時(數秒至數十秒)3000℃以上高溫,同時具備低熱導率(<0.2W/(m·K))、高比熱容(延緩升溫);

力學性能:抗高速氣流沖刷(流速>1000m/s)、抗振動沖擊(彈體發射時的高頻震動),表面平整無流掛;

功能擴展:低密度(<1g/cm3)以減輕彈體重量,兼顧“三防”(防潮、防腐蝕、防老化),甚至向隱身、抗激光等多功能延伸。

以美國X-43高超聲速驗證飛行器為例,其采用的“可重復使用耐熱陶瓷瓦”正是通過“低密度+高反射+相變吸熱”三重機制,將頭錐部位溫度控制在1650℃以下;而國內團隊研發的有機硅改性環氧樹脂涂層,密度僅0.4~0.6g/cm3,線燒蝕率低于0.3mm/s,已接近國際先進水平。

材料革命:從單一填料到“體系化防護”

外防熱涂層的性能突破,本質上是材料體系的創新。當前主流技術路線圍繞“基體樹脂+功能填料”展開,通過多組分協同實現性能最優化。

基體樹脂:耐熱與韌性的平衡術

基體樹脂是涂層的“骨架”,決定了涂層的基礎耐熱性與力學性能。早期使用的環氧樹脂雖工藝成熟,但高溫下易軟化;酚醛樹脂則憑借高殘炭率(>60%)成為中等熱流環境的“明星材料”——其碳化層致密堅硬,能有效阻隔熱量傳遞。然而,酚醛樹脂的脆性限制了其在高速氣流中的應用。

近年來,硅橡膠、有機硅彈性體等柔性樹脂異軍突起。這類材料以Si-O鍵為主鏈(鍵能高達452kJ/mol),耐熱性(長期使用溫度200~300℃)與抗燒蝕性優異,且在高溫下仍能保持彈性,成為高超聲速飛行器“熱-力”耦合環境下的優選基材。

功能填料:“吸熱+隔熱”的雙重擔當

填料的加入是提升涂層性能的關鍵。按功能可分為兩類:

輕質填料:如玻璃空心微球、酚醛空心微球,通過降低涂層密度(部分微球密度僅0.1~0.3g/cm3)直接減少熱傳導路徑;

反應型填料:如磷酸銨(分解吸熱)、硼酸鋅(生成玻璃態隔熱層)、碳化硅(高溫下與SiO?反應生成SiC隔熱層),通過化學反應吸收熱量或形成保護層。

例如,國內團隊將膨脹蛭石與有機硅樹脂復合,利用蛭石的多孔結構(孔隙率>80%)降低熱導率至0.08W/(m·K),同時蛭石分解產生的水蒸氣進一步稀釋高溫環境,實現“物理隔熱+化學吸熱”的雙重防護。

全球競技:從“跟跑”到“并跑”的中國突破

在全球高超聲速武器競賽中,外防熱涂層已成為各國技術角力的焦點。

國外:體系化布局,覆蓋全場景

美國構建了“燒蝕+非燒蝕+輻射冷卻”的多元防護體系:NASA研發的“可噴涂低密度燒蝕隔熱涂料”采用環氧改性聚氨酯為基體,添加玻璃空心微球,厚度僅0.2mm即可應對1200℃高溫;X-51A高超聲速飛行器則采用“碳-碳復合材料+超高溫陶瓷涂層”,在20馬赫條件下仍能保持結構完整。俄羅斯的C-300導彈通過“酚醛樹脂+鋁粉”復合涂層,將殼體表面溫度降低40%;歐洲空客防務則依托纖維增強樹脂技術,實現了涂層的輕量化與高韌性平衡。

國內:需求牽引,實現跨越式發展

我國外防熱涂層研究雖起步較晚(始于20世紀70年代),但在“兩彈一星”精神與國防需求的推動下,已形成“基礎研究-材料研發-工程應用”的完整鏈條:

70年代:成功研制甲基硅橡膠、酚醛-環氧膠等低密度材料,解決了早期導彈的熱防護問題;

21世紀初:盧嘉德團隊開發的氯磺化聚乙烯基涂層(密度0.65g/cm3)、王百亞團隊的環氧改性有機硅涂層(耐溫800℃),突破了室溫/中溫固化技術瓶頸;

近年:鄭天亮團隊研發的“有機硅環氧樹脂+空心Al?O?-SiO?微球”涂層,密度降至0.4~0.6g/cm3,附著力>2.9MPa,綜合性能達到國際先進水平;部分型號已應用于高超聲速導彈,為“東風快遞,使命必達”提供了堅實保障。

從“防護”到“智能”的躍遷

面向下一代戰術導彈(如高超音速巡航導彈、空射型高超音速武器),外防熱涂層正朝著“三化”方向演進:

高防熱低密度薄層化:通過納米復合材料(如石墨烯氣凝膠)、氣相沉積技術,實現“更薄(<0.1mm)、更輕(<0.5g/cm3)、更耐熱(>2000℃)”的目標,為彈體騰出更多載荷空間;

防熱隔熱一體化:開發“梯度功能涂層”(FGM),從表到內熱導率梯度下降,兼顧表面高反射與內部高隔熱,解決傳統涂層“外層燒蝕快、內層隔熱差”的矛盾;

多功能集成化:融合隱身(雷達/紅外雙隱身)、抗激光(高反射率涂層)、自修復(微膠囊修復技術)等功能,使涂層從“單一防護”升級為“智能防護系統”。

結語:熱障之上的“中國智造”

從“防不住”到“防得牢”,從“跟跑”到“并跑”,外防熱涂層的技術突破,不僅是中國航天事業自主創新的縮影,更是國防科技工業“科技強軍”的生動注腳。在高超聲速時代,這張“火焰鎧甲”將繼續守護大國重器,為維護國家安全與發展利益筑牢“熱防護長城”。未來,隨著新材料、新工藝的不斷涌現,我們有理由相信,中國的“熱防護技術”必將引領全球,為人類探索太空、和平利用空間貢獻更多“中國智慧”。

水性內墻涂料3C認證落地:一場重塑行業格局的“質量革命”來了!

水性內墻涂料3C認證落地:一場重塑行業格局的“質量革命”來了!

功能性涂層材料:三重驅動下的“黃金時代”!

功能性涂層材料:三重驅動下的“黃金時代”!

高超聲速時代的“火焰鎧甲”:戰術導彈外防熱涂層的技術突圍!

高超聲速時代的“火焰鎧甲”:戰術導彈外防熱涂層的技術突圍!

6.25億美元大單背后的產業密碼:中國船舶涂料如何從"防護鎧甲"躍升為"綠色引擎"!

6.25億美元大單背后的產業密碼:中國船舶涂料如何從"防護鎧甲"躍升為"綠色引擎"!

當環保涂料遇上新能源剛需:這項專利叩響新能源汽車防護新賽道!

當環保涂料遇上新能源剛需:這項專利叩響新能源汽車防護新賽道!

工業涂料新規落地!六大升級筑牢健康環保防線,行業高質量發展再添“硬約束”

工業涂料新規落地!六大升級筑牢健康環保防線,行業高質量發展再添“硬約束”

三棵樹助力西吉縣首例人工耳蝸植入,點亮聽障兒童有聲世界

三棵樹助力西吉縣首例人工耳蝸植入,點亮聽障兒童有聲世界

三棵樹把「品質舒適家」搬進現實

三棵樹把「品質舒適家」搬進現實

新華網 | 8小時“馬上住”新家?三棵樹的底氣來源于哪里?

新華網 | 8小時“馬上住”新家?三棵樹的底氣來源于哪里?

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

室溫自修復柔性導熱Ti3C2/聚氨酯復合材料的制備及性能研究

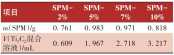

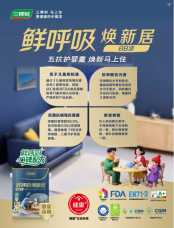

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

守護全家健康!三棵樹鮮呼吸煥新居系列重磅上市!

建筑涂料、工業涂料有害物質限量強制性國家標準升級

建筑涂料、工業涂料有害物質限量強制性國家標準升級

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

GB/T 5210-2006 / ISO 4624:2002《色漆和清漆 拉開法附著力試驗》標準簡介

6月份粉末涂料主要原料運行及走勢分析

6月份粉末涂料主要原料運行及走勢分析